车身和底盘框架的联接结构的制作方法

1.本公开涉及一种车身和底盘框架的联接结构,更具体地,涉及一种这样的车身和底盘框架的联接结构,其提高车辆的碰撞性能并增加车辆的刚度。

背景技术:

2.通常,电动车辆作为由电力提供动力的车辆,指的是通过利用蓄积在电池中的电力使电动机旋转而不是通过化石燃料的燃烧来获得驱动能量的车辆。

3.电动车辆在行驶期间不使用化石燃料,并且因此,由于不排放二氧化碳或氮氧化物而是对环境友好的。当仅由电动机驱动电动车辆时,因为驱动成本基本上最低,所以提高了电动车辆的经济效率。

4.在这种电动车辆中,电池可拆卸地安装在车辆的本体下方,并且车辆的车轮安装于其上的前轮底盘模块和后轮底盘模块也安装在车辆的本体下方。

5.电池可以组装到底盘框架,并且底盘框架可以联接到车辆的本体。图7示出了传统的底盘框架的侧构件2和设置在车辆的本体上的侧梁1的联接结构。

6.参考图7,为了将电池固定到车辆,锁定螺栓5可以通过穿过电池安装部分4和侧构件2而锁定到侧梁1。为此,侧构件2可以设置有锁定螺栓5穿过的螺栓通道管3,并且螺栓通道管3可以通过焊接固定成螺栓通道管3穿过侧构件2的状态。

7.然而,在将螺栓通道管3焊接到侧构件2的过程中,当螺栓通道管3焊接到侧构件2的车身安置表面2a和电池安装表面2b时,可能产生的问题是由于焊缝w的存在而难以实现平整表面,此外,由于侧构件2是使用形成封闭截面形状的挤出材料制造的,所以难以在侧构件2的内部上执行焊接。

8.因此,为了容易地将螺栓通道管3焊接到侧构件2并确保侧构件2和侧梁1之间的联接强度,需要改进侧构件2和侧梁1中的每一者。

9.在韩国专利申请公开号2009-0109752(2009年10月21日公布,标题为“车辆的底盘框架”)中公开了本公开的背景技术。

技术实现要素:

10.各种实施方式涉及一种车身和底盘框架的联接结构,该车身和底盘框架的联接结构改进了侧构件区段的形状,从而确保了用于焊接锁定管的焊接空间。

11.此外,各种实施方式涉及一种车身和底盘框架的联接结构,该车身和底盘框架的联接结构改进了车身侧梁区段的形状以增加侧构件区段和车身侧梁区段之间的接触面积,并且增加联接区域中的截面面积,从而增加整个车辆的扭转刚度及弯曲刚度。

12.在一个实施方式中,所述车身和底盘框架的联接结构可以包括:车身侧梁区段,设置到车辆的所述车身;以及侧构件区段,设置到与所述车身相联接的底盘框架、联接到所述车身侧梁区段并且安装有电池模块,其中,所述侧构件区段包括侧构件主体部分和电池联接部分,所述电池联接部分与所述侧构件主体部分一体地形成,用于锁定所述电池模块的

锁定管穿过所述电池联接部分,并且所述电池联接部分的面向所述车身侧梁区段的上表面形成在比所述侧构件主体部分的上表面低的高度处,并且其中,所述车身侧梁区段包括侧梁主体部分和锁定部分,所述侧梁主体部分位于所述侧构件主体部分的上表面上,所述锁定部分与所述侧梁主体部分一体地形成并且设置有锁定螺母部分,以用于锁定穿过所述锁定管的锁定构件,并且所述锁定部分的面向所述侧构件区段以位于所述电池联接部分上的下表面形成在比所述侧梁主体部分的下表面低的高度处。

13.所述侧构件主体部分可以包括第一安置表面,所述第一安置表面作为面向所述车身侧梁区段的表面,并且所述电池联接部分可以包括第二安置表面,所述锁定管穿过所述第二安置表面,并且所述第二安置表面形成在比所述第一安置表面低的高度处。

14.所述侧梁主体部分可以包括第一粘合表面,所述第一粘合表面设置为朝向所述侧构件区段并且与所述第一安置表面接触,并且所述锁定部分可以包括第二粘合表面,所述第二粘合表面形成在比所述第一粘合表面低的高度处并且与所述第二安置表面接触。

15.所述侧构件主体部分还可以包括竖直安置表面,所述竖直安置表面设置在所述第一安置表面和所述第二安置表面之间并且垂直于所述第一安置表面延伸,并且所述锁定部分还可以包括竖直粘合表面,所述竖直粘合表面设置在所述第一粘合表面和所述第二粘合表面之间并且垂直于所述第二粘合表面延伸。

16.所述车身和底盘框架的联接结构还可以包括:粘合区段,所述粘合区段通过在所述车身侧梁区段和所述侧构件区段之间施加粘合剂而形成,其中,所述粘合区段包括:第一粘合部分,形成在所述第一安置表面和所述第一粘合表面之间;第二粘合部分,形成在所述第二安置表面和所述第二粘合表面之间;以及第三粘合部分,形成在所述竖直安置表面和所述竖直粘合表面之间。

17.所述锁定管的上端可以形成为从所述第二粘合表面突出,并且所述锁定部分还可以包括管通道孔,所述管通道孔形成为穿过所述第二粘合表面以允许所述锁定管从所述管通道孔中穿过。

18.所述管通道孔可以形成为具有大于所述锁定管的外直径的尺寸。

19.根据本公开的实施方式,通过改进侧构件区段的形状,可以确保用于焊接锁定管的焊接空间。

20.此外,根据本公开的实施方式,通过改进车身侧梁区段的形状,可以增加侧构件区段与车身侧梁区段的接触面积,并且增加联接区域中的截面面积。因此,可以增加整个车辆的扭转刚度和弯曲刚度,从而可以提高碰撞性能。

附图说明

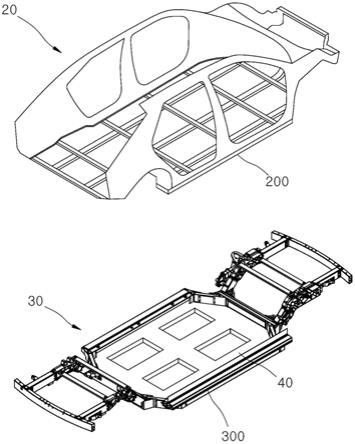

21.图1是示出了车身和底盘框架的立体图,根据本公开的实施方式的车身和底盘框架的联接结构应用于该车身和底盘框架。

22.图2是示出了图1的车身和底盘框架彼此联接的状态的立体图。

23.图3是示出了根据本公开的实施方式的车身和底盘框架的联接结构的截面图。

24.图4是图3的部分a的放大截面图。

25.图5是根据本公开的实施方式的车身侧梁区段的立体图。

26.图6是示出了根据本公开的实施方式的侧构件区段的截面图。

27.图7是示出了传统的侧构件的截面图。

具体实施方式

28.在下文中,将参考附图详细描述本公开的实施方式。

29.以下实施方式是适合于促进对根据本公开的车身和底盘框架的联接结构的技术特征的理解的实施方式。然而,本公开不限于以下实施方式,本公开的技术特征不受以下实施方式限制,并且在不脱离本公开的范围的情况下,可以各种方式修改本公开。

30.图1是示出了车身和底盘框架的立体图,根据本公开的实施方式的车身和底盘框架的联接结构应用于该车身和底盘框架,图2是示出了图1的车身和底盘框架彼此联接的状态的立体图,图3是示出了根据本公开的实施方式的车身和底盘框架的联接结构的截面图,图4是图3的部分a的放大截面图,图5是根据本公开的实施方式的车身侧梁区段的立体图,图6是示出了根据本公开的实施方式的侧构件区段的截面图,图7是示出了传统的侧构件的截面图。

31.参考图1至图6,根据本公开的实施方式的车身和底盘框架的联接结构100包括车身侧梁区段200和侧构件区段300。

32.车身侧梁区段200可以设置在车辆的车身20上。详细地,车身侧梁区段200可以设置到车身20的下端并且可以在车辆的前后方向上延伸。

33.侧构件区段300设置到与车身20相联接的底盘框架30,并且侧构件区段联接到车身侧梁区段200。电池模块40可以可拆卸地安装到侧构件区段300。

34.侧构件区段300可以设置在与车身侧梁区段200对应的位置处,以便联接到车身侧梁区段200。详细地,底盘框架30可以具有矩形框架形状,使得电池模块40安装在底盘框架中,并且侧构件区段300可以设置成在车辆的前后方向上延伸并且联接到电池模块40的两个横向端中的每个横向端。

35.参考图3至图6,侧构件区段300可以包括侧构件主体部分310和电池联接部分330。侧构件主体部分310可以形成侧构件区段300的主体。

36.电池联接部分330可以与侧构件主体部分310一体地形成,并且用于锁定电池模块40的锁定管350可以穿过电池联接部分330。电池联接部分330可以形成为使得电池联接部分330的面向车身侧梁区段200的上表面具有比侧构件主体部分310的上表面低的高度。

37.电池联接部分330可以与侧构件主体部分310一体地制造并且设置在从侧构件主体部分310朝向电池模块40的方向上。锁定管350可以穿过电池联接部分330并通过焊接固定。当从侧构件区段300朝向底盘框架30的方向被定义为向上的方向时,电池联接部分330的上表面可以形成在比侧构件主体部分310的上表面低的高度处。由于这个事实,可以容易地将锁定管350焊接到侧构件区段300。

38.在锁定管350穿过电池联接部分330的状态下,可以在电池联接部分330的上表面上执行焊接。由于电池联接部分330的上表面形成在比侧构件主体部分310的上表面低的高度处,所以可以防止在车身侧梁区段200的至少一部分位于侧构件主体部分310上时,由于焊缝w的存在而使得车身侧梁区段200从侧构件区段300提升的现象。

39.由此,可以解决在传统技术中导致的难以将锁定管350焊接到侧构件区段300的问题,从而可以改进车身20与底盘框架30之间的组装性。

40.车身侧梁区段200包括侧梁主体部分210和锁定部分230。形成车身侧梁区段200的主体的侧梁主体部分210位于侧构件主体部分310的上表面上。

41.锁定部分230与侧梁主体部分210一体地形成并且设置有锁定螺母部分250,穿过锁定管350的锁定构件将锁定到该锁定螺母部分上。锁定部分230形成为使得锁定部分230的面向侧构件区段300以位于电池联接部分330上的下表面的高度低于侧梁主体部分210的下表面的高度。

42.锁定部分230可以与侧梁主体部分210一体地制造并且设置在侧梁主体部分210的内侧。锁定螺母部分250可以形成在锁定部分230中,使得已经穿过电池模块40和侧构件区段300的锁定构件被锁定到锁定螺母部分250。当从锁定部分230朝向侧构件区段300的方向被定义为向下的方向时,锁定部分230的下表面可以形成在比侧梁主体部分210的下表面低的高度处。也就是说,侧梁主体部分210和锁定部分230之间的高度差可以对应于侧构件主体部分310和电池联接部分330之间的高度差。

43.由此,由于锁定部分230也与侧梁主体部分210一起位于侧构件区段300上,所以可以增加侧构件区段300与车身侧梁区段200之间的接触面积。因此,可以增加侧构件区段300与车身侧梁区段200之间的联接强度,并且,由于联接区域中的截面面积增加,所以可以增加车辆的扭转刚度和弯曲刚度。

44.根据上述本公开的实施方式,通过改进侧构件区段300的形状,可以确保用于焊接锁定管350的焊接空间。

45.此外,根据本公开的实施方式,通过改进车身侧梁区段200的形状,可以增加侧构件区段300与车身侧梁区段200的接触面积,并且增加联接区域中的截面面积。因此,可以增加整个车辆的扭转刚度和弯曲刚度,从而可以提高碰撞性能。

46.参考图3、图4、图6描述侧构件区段300,侧构件主体部分310可以包括第一安置表面311,该第一安置表面作为面向车身侧梁区段200的表面。电池联接部分330可以包括第二安置表面331,锁定管350穿过该第二安置表面,并且该第二安置表面形成在比第一安置表面311低的高度处。

47.侧构件主体部分310还可以包括竖直安置表面312,该竖直安置表面设置在第一安置表面311和第二安置表面331之间并且垂直于第一安置表面311延伸。

48.侧构件区段300的面向车身侧梁区段200的上表面可以形成为包括第一安置表面311、第二安置表面331和竖直安置表面312以便具有阶梯形状。由于第二安置表面331形成在比第一安置表面311低的高度处,所以可以确保用于焊接锁定管350的焊接空间。

49.参考图3至图5描述车身侧梁区段200,侧梁主体部分210可以朝向侧构件区段300设置并且可以包括与第一安置表面311接触的第一粘合表面211。锁定部分230可以包括第二粘合表面231,该第二粘合表面形成在比第一粘合表面211低的高度处并且与第二安置表面331接触。

50.锁定部分230还可以包括竖直粘合表面232,该竖直粘合表面设置在第一粘合表面211与第二粘合表面231之间并且垂直于第二粘合表面231延伸。

51.车身侧梁区段200的面向侧构件区段300的下表面可以形成为包括第一粘合表面211、第二粘合表面231和竖直粘合表面232,以便具有阶梯形状。由于第二粘合表面231形成为比第一粘合表面211低,所以车身侧梁区段200可以形成为与侧构件区段300的形状相对

应。

52.换句话说,由于车身侧梁区段200添加有第二粘合表面231以对应于侧构件区段300的形状,所以可以增加车身侧梁区段200的截面面积。由于以此方式增加车身侧梁区段200的截面面积,所以可以增加侧构件区段300和车身侧梁区段200之间的整个联接区域的截面面积,从而可以增加车辆的扭转刚度和弯曲刚度。此外,由于侧构件区段300与车身侧梁区段200的接触面积增加,所以可以增加它们之间的联接强度。

53.另外,当组装侧构件区段300和车身侧梁区段200时,由于使竖直安置表面312和竖直粘合表面232彼此接触,所以可以使载荷在车辆侧面碰撞的情况下分散开,从而可以提高碰撞性能。详细地,在侧面碰撞的情况下施加到侧构件区段300的载荷可以通过经由彼此接触的竖直安置表面312和竖直粘合表面232传递到车身侧梁区段200而分散开。

54.参考图3和图4,本公开的实施方式还可以包括通过在车身侧梁区段200和侧构件区段300之间施加粘合剂而形成的粘合区段500。

55.粘合区段500可以包括形成在第一安置表面311和第一粘合表面211之间的第一粘合部分510、形成在第二安置表面331和第二粘合表面231之间的第二粘合部分520,以及形成在竖直安置表面312和竖直粘合表面232之间的第三粘合部分530。

56.详细地,由于车身侧梁区段200形成为与侧构件区段300的形状相对应,并且因此它们之间的接触面积增加,所以可以将粘合剂另外施加到增加的接触区域。即,除了第一安置表面311和第一粘合表面211之间之外,粘合剂还可以施加在第二安置表面331和第二粘合表面231之间以及竖直安置表面312和竖直粘合表面232之间。

57.因此,可以增加车身侧梁区段200和侧构件区段300之间的粘合强度。此外,由此,可以减小车身侧梁区段200与侧构件区段300之间的提升空间,并且因此可以减小车身侧梁区段200与侧构件区段300之间的接头的数量。

58.锁定管350的上端可以设置为从第二粘合表面231突出,并且锁定部分230还可以包括形成为穿过第二粘合表面231的管通道孔233,以允许锁定管350穿过管通道孔。

59.根据此事实,当组装车身侧梁区段200和侧构件区段300时,锁定管350可以被插入通过管通道孔233以限定车身侧梁区段200和侧构件区段300之间的组装位置。因此,可以防止在组装时在车身侧梁区段200与侧构件区段300之间产生偏差,从而可以提高组装性。

60.管通道孔233可以形成为具有大于锁定管350的外直径的尺寸。由此,可以防止第二粘合表面231和第二安置表面331之间的提升现象。

61.详细地,在锁定管350穿过第二安置表面331之后,可以执行用于将锁定管350固定到第二安置表面331的焊接。在这种情况下,焊缝w可以形成在锁定管350的外表面和围绕锁定管350的第二安置表面331上。

62.管通道孔233可以形成为具有大于锁定管350的外直径的尺寸,以容纳形成焊缝w的区域。也就是说,管通道孔233的直径可以大于锁定管350的外表面的直径,并且管通道孔的直径与锁定管的外表面的直径之间的差值可以根据焊缝w的尺寸来确定。

63.如从以上描述中显而易见的,根据本公开的实施方式可以通过改进侧构件区段的形状来确保用于焊接锁定管的焊接空间。

64.此外,根据本公开的实施方式,通过改进车身侧梁区段的形状,可以增加侧构件区段和车身侧梁区段之间的接触面积,并且增加联接区域中的截面面积。因此,可以增加整个

车辆的扭转刚度和弯曲刚度,从而可以提高碰撞性能。

65.尽管已经为了说明性目的而公开了本公开的示例性实施方式,但是本领域技术人员将理解,在不脱离本公开中限定的本公开的范围和精神的情况下可以进行各种修改、添加和替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1