转向器动力组件及动力系统的制作方法

1.本实用新型涉及转向器领域,具体而言,涉及转向器动力组件及动力系统。

背景技术:

2.汽车转向器是汽车转向重要构件。现有技术中,转向器所采用的电机带动皮带轮转动的结构中,电机和皮带轮之间采用键槽和键的配合实现动力传递。这种形式存在拆卸困难、轴向不易定位且不太适用于长度较大的动力轴的问题。

技术实现要素:

3.本实用新型旨在提供一种转向器动力组件,以解决现有转向器传动结构存在拆卸困难、轴向不易定位且不太适用于长度较大的动力轴的问题。

4.本实用新型是这样实现的:

5.一种转向器动力组件,用于连接至转向器壳体,所述转向器壳体具有间隔相对的第一端壁和第二端壁,所述第一端壁和所述第二端壁之间限定容置空间,其包括电机、动力轴、第一连接件和第二连接件。所述电机具有输出轴。所述动力轴具有沿轴向相对的第一端和第二端,所述第一端和所述第二端之间具有动力输出段。所述第一连接件开设有中间通孔;所述动力轴的第一端通过一第一轴承可转动地配合于所述中间通孔处。所述第二连接件开设有安装孔,所述动力轴的第二端通过一第二轴承可转动地配合于所述安装孔处。其中,所述第一连接件连接于所述电机的端面,且所述电机的输出轴穿入所述中间通孔并同心地传动连接所述动力轴的第一端。在连接至转向器壳体时,所述第一连接件和第二连接件对应连接于所述第一端壁和第二端壁的外侧,且所述动力输出段位于所述容置空间内。

6.本方案中的转向器动力组件使用时,通过其第一连接件和第二连接件分别连接于转向器壳体,且使动力输出段位于容置空间内,用于连接主动带轮等动力输出结构,用于提供动力。

7.本方案中的转向器动力组件中,第一连接件一方面用于辅助电机的安装,另一方面用于支撑第一轴承以对动力轴的一端进行转动支撑;同时,第一连接件的中间通孔内还容许电机的输出轴和动力轴之间的配合连接,能够较好地确保动力轴和输出轴的同心度。

8.此外,本方案中的转向器动力组件在两端分别对动力轴进行了转动支撑,能够适用于动力轴较长的情形,并且,能够通过第一连接件和第二连接件和转向器壳体的相对固定,来实现动力轴的轴向固定,避免使用过程中的轴向跳动。

9.进一步地:

10.所述输出轴的外周设有花键,所述动力轴的第一端处的端面的中心处开设有花键孔,所述输出轴和所述花键孔之间形成花键配合连接。

11.该方案通过端面开花键孔的方式,实现轴与轴的传动连接,避免了现有技术中采用键实现传动连接的方式存在的强度低和使用寿命短的问题。

12.进一步地:

13.所述中间通孔远离所述第二连接件的一端具有径向向内延伸形成的第一凸沿,所述第一轴承的外圈轴向抵顶于所述第一凸沿;

14.所述动力轴的第一端设有第一轴肩,所述第一轴肩轴向抵顶所述第一轴承的内圈。

15.进一步地:

16.所述安装孔远离所述第一连接件的一端具有径向向内延伸形成的第二凸沿,所述第二轴承的外圈轴向抵顶于所述第二凸沿;

17.所述动力轴的第二端设有第二轴肩,所述第二轴肩轴向抵顶所述第二轴承的内圈。

18.进一步地:

19.所述动力输出段外周一体设置一皮带轮组件的主动带轮。

20.进一步地:

21.所述电机具有电机连接法兰板,所述第一连接件以其靠近所述电机的一侧与所述电机连接法兰板紧固连接;

22.所述第一连接件远离所述电机的一侧用于连接至所述第一端壁。

23.本技术还提供一种转向器动力系统,其包括转向器壳体、前述的转向器动力组件和皮带轮组件。所述转向器壳体具有间隔相对的第一端壁和第二端壁,所述第一端壁和所述第二端壁之间限定容置空间。所述第一连接件连接于所述电机和所述第一端壁之间,所述第二连接件连接于所述第二端壁。所述皮带轮组件包括主动带轮,所述主动带轮设置于所述动力轴的动力输出段位于所述容置空间内的部分。

24.本技术中的转向器动力系统因为具有前述的转向器动力组件,同样具有适用于动力轴较长的情形,且能够避免使用过程中的轴向跳动的有益效果。

25.进一步地:

26.所述转向器壳体包括主壳件和端盖壳件,所述主壳件和所述端盖壳件沿所述动力轴的轴向可拆卸拼合连接,并共同围成所述容置空间;

27.所述第一端壁位于所述主壳件,所述第二端壁位于所述端盖壳件,且两者沿所述动力轴的轴向间隔相对。

28.进一步地:

29.所述第一端壁具有沿径向向外伸出的连接耳,所述第一连接件具有对应所述连接耳的耳部,所述连接耳和所述耳部相互连接。

30.进一步地:

31.所述第二端壁开设有过孔,所述第二连接件贴合连接于所述第二端壁的外表面并封闭所述过孔;所述动力轴的第二端穿过所述过孔后连接于所述第二轴承。

附图说明

32.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

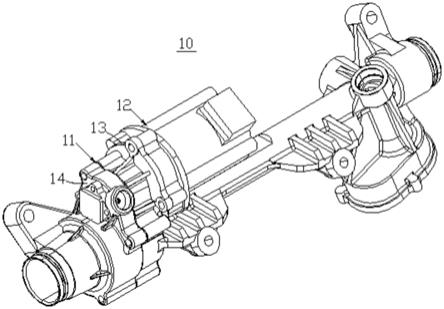

33.图1为本技术实施例中的转向器动力系统的三维视图;

34.图2为图1的转向器动力系统的展开视图;

35.图3为图1的转向器动力系统的剖视图;

36.图4为图3的a处放大图;

37.图5为本技术实施例中的转向器动力组件的三维视图;

38.图6为图5中的转向器动力组件的剖视图。

39.主要元件符号说明:

40.41.具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

43.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

44.除非另有定义,本文所使用的所有的技术和科学术语与属于本领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

45.本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

46.实施例

47.配合参见图1-图4,本实施例提供一种转向器动力系统10,包括转向器壳体11和转向器动力组件12。

48.其中,转向器壳体11具有间隔相对的第一端壁13和第二端壁14,第一端壁13和第二端壁14之间限定容置空间15,用于容置转向器的皮带轮组件。皮带轮组件为常用的传动组件,主要包括主动带轮17、从动带轮(图中未示出)和传动皮带(图中未示出)。主动带轮17在动力件(如电机20)的带动下旋转,并通过传动皮带将旋转传递给从动带轮。可选地,转向器壳体11包括主壳件18和端盖壳件19,主壳件18和端盖壳件19两者可拆卸拼合连接,并共同围成容置空间15,其中,第一端壁13位于主壳件18,第二端壁14位于端盖壳件19。

49.本实施例中的转向器动力组件12用于连接至转向器壳体11使用。配合参见图5和图6,转向器动力组件12包括电机20、动力轴21、第一连接件22和第二连接件23。电机20具有输出轴24。动力轴21具有沿轴向相对的第一端25和第二端26,第一端25和第二端26之间具有动力输出段27,前述主动带轮17可安装在动力输出段27并位于容置空间15内。第一连接件22开设有中间通孔28。动力轴21的第一端25通过一第一轴承29可转动地配合于中间通孔28处。第二连接件23开设有安装孔30,动力轴21的第二端26通过一第二轴承31可转动地配合于安装孔30处。其中,第一连接件22连接于电机20的端面,且电机20的输出轴24穿入中间通孔28并同心地传动连接动力轴21的第一端25。在连接至转向器壳体11时,第一连接件22和第二连接件23对应连接于第一端壁13和第二端壁14的外侧,且动力输出段27位于容置空间15内。

50.本方案中的转向器动力组件12使用时,通过其第一连接件22和第二连接件23分别连接于转向器壳体11,且使动力输出段27位于容置空间15内,用于连接主动带轮17等动力输出结构,用于提供动力。

51.本方案中的转向器动力组件12中,第一连接件22一方面用于辅助电机20的安装,另一方面用于支撑第一轴承29以对动力轴21的一端进行转动支撑;同时,第一连接件22的中间通孔28内还容许电机20的输出轴24和动力轴21之间的配合连接,能够较好地确保动力轴21和输出轴24的同心度。

52.此外,本方案中的转向器动力组件12在两端分别对动力轴21进行了转动支撑,能够适用于动力轴21较长的情形,并且,能够通过第一连接件22和第二连接件23和转向器壳体11的相对固定,来实现动力轴21的轴向固定,避免使用过程中的轴向跳动。

53.本实施例中,所述输出轴的外周设有花键,动力轴21的第一端25处的端面的中心处开设有花键孔32,输出轴24和花键孔32之间形成花键配合连接。该方案通过端面开花键孔32的方式,实现轴与轴的传动连接,避免了现有技术中采用键实现传动连接的方式存在的强度低和使用寿命短的问题。

54.本实施例中,中间通孔28远离第二连接件23的一端具有径向向内延伸形成的第一凸沿33,第一轴承29的外圈轴向抵顶于第一凸沿33。动力轴21的第一端25设有第一轴肩34,第一轴肩34轴向抵顶第一轴承29的内圈。通过该设置,可以方便地实现第一轴承29的轴向安装定位,进而使安装在第一轴承29上的动力轴21的第一端25轴向位置确定。相似地,安装孔30远离第一连接件22的一端具有径向向内延伸形成的第二凸沿36,第二轴承31的外圈轴向抵顶于第二凸沿36,动力轴21的第二端26设有第二轴肩37,第二轴肩37轴向抵顶第二轴承31的内圈。通过该设置,可以方便地实现第二轴承31的轴向安装定位,进而使安装在第二轴承31上的动力轴21的第二端26轴向位置确定。如此,通过第一连接件22和第二连接件23的结构设置,还能够方便可靠地实现动力轴21的轴向定位。

55.在一种可选的实施方式中,动力输出段27外周一体设置一皮带轮组件的主动带轮17。动力轴21和主动带轮17两者一体加工成型,减少了连接结构,提高结构整体性和可靠性,也避免了如通过键传动带来的偏心的问题。

56.本实施例中,电机20具有电机连接法兰板39,第一连接件22以其靠近电机20的一侧与电机连接法兰板39紧固连接。第一连接件22远离电机20的一侧用于连接至第一端壁13。

57.本实施例的转向器动力系统10中,第一连接件22连接于电机20和第一端壁13之间,第二连接件23连接于第二端壁14。可选地,第一端壁13具有沿径向向外伸出的连接耳40,第一连接件22具有对应连接耳40的耳部41,连接耳40和耳部41相互连接,例如通过螺钉连接。

58.本实施例中,第二端壁14开设有过孔35,第二连接件23贴合连接于第二端壁14的外表面并封闭过孔35,动力轴21的第二端26穿过过孔35后连接于第二轴承31。

59.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1