电动踏板摩托车的制作方法

1.本实用新型涉及车辆技术,尤其是涉及电动踏板摩托车。

背景技术:

2.踏板摩托车由于其具有能够承载物品的踏板结构及丰富的储物空间,深受使用者的喜爱;同时随着环保等理念深入人心,电动踏板摩托车也逐渐发展并取得了一定的进步。

3.但是在电动踏板摩托车的发展过程中,不可避免地存在着种种问题,这些问题制约了电动踏板摩托车的进一步发展,也给人们的使用也带来了一定的麻烦。

4.现有电动踏板摩托车中,位于车辆前部的大灯和车身覆盖件为两个独立的部分,并且大灯和车身覆盖件独立的安装到车辆车架上,由于具有众多的安装位点并且由于安装位点存在精度误差,使得大灯和车身覆盖件分别安装后两者之间出现间隙不均匀的问题;为解决这类问题,不得不提高相关部件的加工精度,增加了生产成本。

技术实现要素:

5.有鉴于此,本实用新型提供了一种电动踏板摩托车,其大灯组件与车身覆盖件之间的装配精度要求低,其装配缝隙较小并且均匀。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.一种电动踏板摩托车,基本沿第一方向延伸,包括:车架,包括前部车架;转向组件,至少部分连接至车架并包括转向柱;车身覆盖件,至少部分连接至车架并包括前部车身覆盖件;整车控制器,至少部分连接至车架;座垫组件,至少部分连接至车架上并可供乘坐;行走组件,至少部分连接至车架并包括前轮和后轮;驱动组件,至少部分连接至行走组件并驱动行走组件;动力电池,用于为驱动组件提供电能;照明组件,用于为车辆提供照明和警示信息,包括大灯组件;大灯组件连接在前部车身覆盖件上,前部车身覆盖件与前部车架相互连接,大灯组件与前部车身覆盖件之间通过紧固件可拆卸连接,前部车身覆盖件与前部车架之间通过可拆卸的紧固件相互连接,前部车身覆盖件基本设于大灯组件沿第一方向的前方并至少部分围绕大灯组件设置。

8.进一步地,大灯组件包括远光灯、近光灯及设于两侧的转向灯,沿竖直方向远光灯基本设于近光灯的上方,转向灯设于近光灯的两侧。

9.进一步地,大灯组件与前部车身覆盖件相互连接后再连接至前部车架上。

10.进一步地,大灯组件的内侧设有用于安装时确定安装位置的定位滑槽,前部车架上设有与定位滑槽相配合的导向块。

11.进一步地,大灯组件与前部车身覆盖件之间连接方式包括螺栓连接方式或卡扣连接方式。

12.进一步地,前部车身覆盖件与前部车架之间通过螺栓连接方式进行相互连接。

13.进一步地,前部车身覆盖件上设有usb接口,usb接口上设有接口盖组件,接口盖组件包括用于容纳usb接口的接口盖底座及遮盖在usb接口上的接口盖板。

14.进一步地,接口盖底座套设在usb接口的外侧;接口盖底座的侧壁上设有固定卡扣,接口盖板的侧壁上设有与固定卡扣相配套的固定凸起。

15.进一步地,接口盖底座上设有限位孔,接口盖板上设有与限位孔配套的限位柱,限位柱的端部设有防脱结构;接口盖板和接口盖底座通过限位孔和限位柱相互连接。

16.进一步地,接口盖板上远离限位柱的一侧设有用于方便使用者打开的把手部。

17.因此,本实用新型至少具有以下有益效果:本实用新型中的电动踏板摩托车在不增加生产成本提高加工精度的基础上解决了车辆大灯组件与前部车身覆盖件之间接缝不均匀和接缝过大的问题。

附图说明

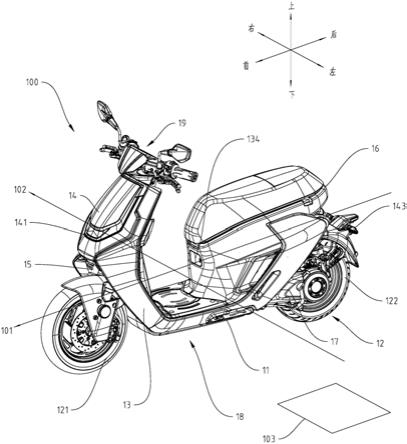

18.图1为本发明一种实现方式中电动踏板摩托车的示意图;

19.图2为本发明一种实现方式中驱动组件部分结构的一种示意图;

20.图3为本发明一种实现方式中驱动组件部分结构的另一种示意图;

21.图4为本发明一种实现方式中驱动组件壳体的一种示意图;

22.图5为本发明一种实现方式中驱动组件壳体的另一种示意图;

23.图6为本发明一种实现方式中驱动组件的一种示意图;

24.图7为本发明一种实现方式中驱动组件的另一种示意图;

25.图8为本发明另一种实现方式中驱动组件的一种示意图;

26.图9为图8中a的放大示意图;

27.图10为本发明一种实现方式中电源分配装置的一种示意图;

28.图11为本发明一种实现方式中后轮的一种示意图;

29.图12为图11中沿b-b方向的剖视示意图;

30.图13为图12中c处的放大示意图;

31.图14为本发明一种实现方式中整车控制器的一种连接示意图;

32.图15为本发明一种实现方式中大灯组件和前部车身覆盖件配合的一种示意图;

33.图16为本发明一种实现方式中大灯组件和前部车身覆盖件配合的另一种示意图

34.图17为本发明一种实现方式中usb接口上接口盖组件的一种爆炸示意图;

35.图18为本发明一种实现方式中usb接口上接口盖组件的一种示意图;

36.图19为图18中沿d-d方向的剖视示意图;

37.图20为本发明一种实现方式中中部车架的一种示意图;

38.图21为本发明一种实现方式中中部车架的另一种示意图

39.图22为图21中e处的放大示意图;

40.图23为本发明一种实现方式中车架铭牌座盖上铭牌盖的一种示意图;

41.图24为本发明一种实现方式中车架铭牌座取下铭牌盖的一种示意图;

42.图25为本发明一种实现方式中用电器与中部车架之间安装结构的一种示意图;

43.图26为本发明一种实现方式中后减震器与后部车架之间安装结构的一种示意图;

44.图27为本发明一种实现方式中obd设备与后部车架之间安装结构的一种示意图;

45.图28为本发明一种实现方式中cbs支架与前部车架之间安装结构的一种示意图;

46.图29为本发明一种实现方式中cbs延迟阀与cbs支架之间安装结构的一种示意图;

47.图30为本发明一种实现方式中置物箱的一种俯视示意图;

48.图31为本发明一种实现方式中置物箱灯的一种连接示意图;

49.图32为本发明一种实现方式中锁定组件的一种示意图;

50.图33为本发明一种实现方式中锁定组件中电机控制模块的一种连接示意图;

51.图34为本发明一种实现方式中座垫组件的爆炸示意图;

52.图35为本发明一种实现方式中座垫组件的纵剖示意图

53.图36为图35中f处的放大示意图;

54.图37为本发明一种实现方式中充电口的一种示意图;

55.图38为本发明一种实现方式中充电盖组件的一种示意图。

具体实施方式

56.以下将结合附图所示的具体实施方式对本发明进行详细描述,但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

57.图1中示出了一种车辆,其具体可以为一种电动踏板摩托车100。其包括车架11,行走组件12、车身覆盖件13、照明组件14、转向组件15、座垫组件16、驱动组件17、整车控制器18和锁定组件19。为了清楚地说明本技术的技术方案,还定义了如图1所示的前侧、后侧、上侧、下侧、左侧和右侧。车架11构成电动摩托车的主体并用于承载其他组件。车架11为金属框架,包括前部车架111、中部车架112和后部车架113。行走组件12位于车架11下方用于带动车架11进行移动。行走组件12包括设于前部车架111下方的前轮121和设于后部车架113下方的后轮122。后轮122与驱动组件17相连接,以带动车辆前进。车身覆盖件13固定于车架11上,用于将车架11内的其他组件与外界隔绝开,同时由于保护车辆内部的设备与结构,车身覆盖件13包括前部车身覆盖件131、侧部车身覆盖件132和后部车身覆盖件133。照明组件14包括设于车辆前部的大灯组件141、设于车辆后部的尾灯143组件及设于车辆置物箱162内的照明件,照明件具体可为置物箱灯142,大灯组件141设于车辆前部并为车辆提供照明、转向指示信号和警示信号,尾灯143组件设于车辆的尾部并为车辆提供转向指示信号和警示信号,置物箱灯142为置物箱162内部提供照明。前部车架111主要用于安装前部车身覆盖件131和照明组件14中的大灯组件141,中部车架112主要用于安装车辆脚踏板、座垫组件16、侧部车身覆盖件132,后部车架113主要用于安装后部车身覆盖件133和照明组件14中的尾灯143组件,后部车架113还用于安装驱动组件17。转向组件15与前轮121相连,用于控制车辆的行驶方向,转向组件15包括供使用者手部操控的手把151及受手把151控制的转向柱152,转向柱152与前轮121相互连接,通过前轮121控制车辆的转向。座垫组件16用于供使用者乘坐,包括座垫161及设于座垫161下的置物箱162,座垫161与置物箱162之间通过铰链机构连接。驱动组件17用于为车辆的行走组件12提供驱动力使车辆能够行走,驱动组件17包括驱动电机172、驱动控制单元173和减速装置174。整车控制器18用于控制全地形车整车的运行。锁定组件19用于控制车辆处于上锁状态或解锁状态,车辆处于上锁状态时动力电池处于下电状态,动力电池不向外输出电能,车辆处于解锁状态时动力电池处于上电状态,动力电池向外输出至少部分电能。以车辆前轮121的轴线与后轮122的轴线所在的平面为第一平面103。以使用者驾驶车辆时的前进方向为第一方向101,以沿后轮122轴向并且正对第一

方向101时垂直于第一方向101由左至右的方向为第四方向102。作为一种实现方式,如图2至3所示,驱动组件17包括壳体171及至少部分设于壳体171内的驱动电机172、减速装置174和驱动控制单元173。壳体171中设有至少一个容纳空间,驱动电机172、驱动控制单元173、减速装置174至少部分设于容纳空间中并沿与第一方向101基本平行的第二方向延伸,进一步地,第二方向也与第一方向101基本重合。驱动组件沿第二方向延伸的长度与电动踏板摩托车沿第一方向101延伸的长度之比大于等于0.22且小于等于0.33。

58.具体地,如图4至5所示,壳体171中设有第二腔室1711、第三腔室1712和第一腔室1713。第二腔室1711、第三腔室1712与第一腔室1713分别具有与壳体171侧面相通的开口。第二腔室1711位于壳体171的一侧,第三腔室1712设于壳体171远离第一腔室1711的一侧。第二腔室1711与第三腔室1712之间设有贯穿的第一通孔1714。如图6至7所示,驱动电机172包括第一输出轴1721,减速装置174包括第一输入端1741和动力输出端1742。驱动电机172的第一输出轴1721(如图3所示)穿过第一通孔1714,并与位于第三腔室1712内的减速装置174的第一输入端1741(如图3所示)部分相互配合连接,减速装置174的动力输出端1742至少部分与车辆的行走组件12相互配合连接。驱动控制单元173与驱动电机172之间通过导线进行电连接,该导线可以通过设置在驱动控制仓和第二腔室1711之间隔板上的通孔将驱动控制单元173与驱动电机172电连接在一起,也可以通过在盖板上相应设置的导线通道将驱动控制单元173与驱动电机172电连接在一起。第一腔室1713顶部设有至少一个接线端子1731,接线端子1731贯穿第一腔室1713的顶部。

59.如图6至7所示,驱动组件17还包括第一盖板1716、第二盖板1717和第三盖板1718。第一盖板1716设于第一腔室1713的一侧,第一盖板1716与壳体171之间固定连接,第一盖板1716与第一腔室1713合围构成用于安置驱动控制单元173的基本密闭的第一密闭空间。第二盖板1717设于第二腔室1711的一侧,第二盖板1717与壳体171之间固定连接,第二盖板1717与第二腔室1711之间合围构成用于安置驱动电机172的基本密闭的第二密闭空间。第三盖板1718设于第三腔室1712的一侧,第三盖板1718与壳体171之间固定连接,第三盖板1718与第三腔室1712合围构成用于安置减速装置174的基本密闭的第三密闭空间。壳体171上远离第三腔室1712的一侧设有沿第三方向的支撑架175,第三方向与第一方向101呈一预设角度。进一步地,第三方向基本垂直于第一方向101。支撑架175上设有第一安装孔1751,壳体171相对应位置也设有第二安装孔1719。第二腔室1711与第一腔室1713设于壳体171的同一侧,第一盖板1716和第二盖板1717为一体成型或相互独立。第三腔室1712与支撑架175设于壳体171的同一侧。

60.现有技术中,电动踏板摩托车常采用轮毂电机,轮毂电机直接安置在后轮上,电控单元直接安置在车体上,电控单元与轮毂电机之间通过长长的导线相连,并且减速比也较小。现有技术中,部分电动摩托车采用中置电机,即将电机设置在车架中部,然后通过链条或皮带等传动机构将电机输出的动力传输至车轮上,但是这种设置结构各机构所占空间较大,无法应用于小型车上,并且采用链条或皮带等传动机构会增加动力在传动中的损耗,降低传动效率。上述两种现有电动摩托车驱动组件的设置结构还具有结构松散,相互之间需要大量导线或传动装置相连,成本较高,并且会侵蚀车辆其他部件的安装空间,影响整车布置。

61.在本实施方式中,驱动组件17由驱动电机172、减速装置174、驱动控制单元173及

用于承载上述机构的壳体171合一设计而成,其中驱动组件17作为车辆驱动单元之外,还同时还能作为电动摩托车的后平叉,同时连接车架11与行走组件12。驱动组件17的一端还设有枢接轴176,电动摩托车摇臂的一端连接在枢接轴176上。枢接轴176的两端分别设置在枢接轴安装孔上,枢接轴176基本平行于支撑架175设置。在第一方向101上枢接轴与动力输出轴之间的距离大于等于320mm且小于等于490mm,枢接轴176与第一输出轴1721之间的距离大于等于270mm且小于等于405mm。支撑架175与壳体171为一体成型。驱动组件17不仅仅起到驱动行走组件12进行运动并带动车辆进行移动的作用,其还起到通过摇臂这一悬挂系统将行走组件12与车架11进行连接的作用。

62.本实施方式中,驱动电机172、减速装置174、驱动控制单元173设置在能够承载上述机构的壳体171中,同时在壳体171的一侧设置能够与摇臂相连的枢接轴176。通过一个驱动组件17实现了驱动行走组件12及将行走组件12通过摇臂连接在车架11上的目的。并且将驱动控制单元173与驱动电机172设置在壳体171相邻位置之间,能够缩短驱动控制单元173与其控制的驱动电机172之间的距离,可以缩短两者之间电连接的导线的长度,能够起到降低成本的目的。同时也可以采用将驱动控制单元173直接通过触点等方式直接与驱动电机172电连接,进一步降低导线的使用量,并且也能提高驱动控制单元173与驱动电机172之间连接的可靠性,增强驱动组件17的可靠性。在壳体171上单独设置第三腔室1712,可以设置具有更大减速比的减速装置174,能够更好的满足车辆的日常使用要求。本实现方式中,减速装置174的减速比大于等于9且小于等于12。同时驱动电机172与减速装置174虽然设于壳体171的两侧,但是第二腔室1711与第三腔室1712之间设有第一通孔1714,第一通孔1714允许驱动电机172的第一输出轴1721能够直接与减速装置174的第一输入端1741相连。驱动电机172输出的动力可以直接传递到减速装置174上,避免了一系列中间传递机构,能够提高动力的传输效率。与驱动车辆相关的部件设置在一个一体化的驱动组件17中,便于组件的装配,相关的部件可以一起组装完成后经过测试再安装到车辆上,而不需要按现有技术中与驱动车辆相关的部件进行测试后还需要进行拆解再各自装配到车辆的相应位置,避免了装配中的麻烦。同时一体化设计也便于在维修时的检查和故障排除,对于车辆驱动相关部件出现的问题,只需要检查这个一体化的驱动组件17即可,而无需对车辆进行大拆,增加维修便利性,也减小了维修的难度。

63.第二腔室1711与第一腔室1713设于壳体171的同侧,为了减少驱动组件17的部件数量,第一腔室1713的第一盖板1716和第二腔室1711的第二盖板1717可以为一体成型的,这样能够减少驱动组件17的部件数量,同时也能保证第一盖板1716与第二盖板1717在装配时的平整性,杜绝了第一盖板1716与第二盖板1717之间出现接缝不均匀的问题。第一腔室1713的第一盖板1716和第二腔室1711的第二盖板1717也可以为分体设计,这样可以单独拆卸第一腔室1713的第一盖板1716和第二腔室1711的第二盖板1717,在仅需要针对第一腔室1713内部件或第二腔室1711内部件进行检修或更换时,就只需单独拆下相应的盖板即可,而无需将两个盖板同时拆下,增加了维修便利性。支撑架175设于壳体171的一侧,其主要作用是与壳体171相互配合提供枢接轴的安装位置。另一方面可以在支撑架175靠近减速装置174一侧的表面设置一些散热片1752,可以为壳体171中发热量较大的驱动控制单元173、驱动电机172和减速装置174进行附着散热。散热片1752与支撑架175基本垂直设置。进一步地,散热片1752与支撑架175表面的夹角为大于等于75

°

且小于等于105

°

。这些散热片1752

既可以起到增加驱动组件17中发热部件的散热功能,同时也能起到通过镂空结构在保证支撑架175强度的同时,降低支撑架175的重量,为驱动组件17的轻量化做出贡献,进而为整车的轻量化做出贡献。第一腔室1713的顶部设有至少一个接线端子1731,这些接线端子1731可以将驱动控制单元173与动力电池或整车控制器18等进行来连接,进而进行电能传输或进行信息通讯。

64.作为一种实现方式,如图8所示,驱动组件17包括减速装置174,减速装置174设于驱动组件17壳体171一侧的第三腔室1712中。如图9所示,减速装置174一侧设有第三盖板1718,第三盖板1718通过螺栓组与驱动组件17的壳体171相互固定。第三盖板1718的一侧设有卡钳安装孔1718a用于安装制动卡钳1718e。螺栓组中包括第一螺栓1718b,第一螺栓1718b位于卡钳安装孔1718a之间,第一螺栓1718b在第三盖板1718中的端部基本置于第三盖板1718的内侧,基本不突出于第三盖板1718靠近制动卡钳1718e的侧面。第一螺栓1718b为有头螺栓,则该有头螺栓由壳体171一侧向第三盖板1718一侧沿第四方向102将第三盖板1718固定在壳体171上,有头螺栓的头部位于壳体171的一侧;第一螺栓1718b为无头螺栓,则无论是沿着第四方向102或是逆着第四方向102安装都是可以的,只需要螺栓的端部基本不突出于第三盖板1718靠近制动卡钳1718e的侧面并且不对制动卡钳1718e产生影响即可。在第三盖板1718上设有固定件安装孔1718d,在壳体171相应位置设有固定件通孔1718c,固定件安装孔1718d与固定件通孔1718c相互配合,第一螺栓1718b设置固定件安装孔1718d和固定件通孔1718c内将第三盖板1718与壳体171之间连接在一起。在第一螺栓1718b中螺杆的长度与固定件通孔1718c与固定件安装孔1718d深度之和的比大于等于0.5且小于等于1.5,螺杆的长度大于等于固定件安装孔1718d的深度。进一步地,在第一螺栓1718b中螺杆的长度与固定件通孔1718c与固定件安装孔1718d深度之和的比大于等于0.8且小于等于1.2,螺杆的长度大于等于固定件安装孔1718d的深度。对于小尺寸车辆,其车轮的尺寸也相应较小,进而制动盘的尺寸也相应的减小。为了适应制动盘的减小,制动卡钳1718e也更加靠近制动盘的中心。为了使得装配更加紧凑,制动卡钳1718e与减速装置174之间需要尽量靠近以减小整车横向的尺寸。制动卡钳1718e设于减速装置174沿第一方向101右侧的第三盖板1718上,减速装置174的第三盖板1718与壳体171之间的通过螺栓组连接。制动卡钳1718e通过至少两枚螺栓固定在减速装置174上,具体而言就是固定在第三盖板1718上。现有技术中,为装配方向,第三盖板与壳体之间的固定螺栓通常都由第三盖板一侧向壳体一侧的方向进行装配,但是当制动卡钳直接安装在第三盖板上时,制动卡钳会对第三盖板与壳体之间螺栓的安装产生影响。若螺栓从沿第一方向的右边向左边进行安装,即沿逆着第四方向的方向进行安装,此时在螺栓的头部位于减速装置的第三盖板与制动卡钳之间。为了安置螺栓的头部,第三盖板与制动卡钳之间至少具有能够容纳螺栓头部的间隙,这样无疑会增加第三盖板与制动卡钳之间的距离,不利于实现结构紧凑化。为了消解这一不利影响,同时仍保持驱动组件17与制动卡钳1718e紧凑关系,或者说保持减速装置174与制动卡钳1718e之间的紧凑关系,将螺栓组中的至少一枚螺栓采用由壳体171一侧向第三盖板1718一侧沿第四方向102进行装配。当固定驱动装置壳体171与第三盖板1718的螺栓沿第四方向102安装时,螺栓的头部就不位于第三盖板1718和制动卡钳1718e之间,也就无须在第三盖板1718和制动卡钳1718e之间占据空间,第三盖板1718和制动卡钳1718e之间的距离可以进一步缩小,进而使得整个结构更加紧凑。由壳体171一侧向第三盖板1718一侧沿第四方向

102进行装配的螺栓,通过设于第三盖板1718中带内螺纹的通孔或盲孔进行固定。螺栓中螺杆的端部位于第三盖板1718的内部,这样在制动卡钳1718e相应的位置上,就不存在突出于第三盖板1718同时会对制动卡钳1718e产生干扰和影响的部件。

65.作为一种实现方式,驱动组件17还包括电源分配装置177。驱动控制单元173与电源分配装置177相连。如图10所示,电源分配装置177包括第一端口1771和第二端口1772,第一端口1771包括与驱动控制单元173的接线端子1731相连的第一接线口1771a、第二接线口1771b和第三接线口1771c,第二端口1772包括与动力电池相连的第四接线口1772a,第四接线口1772a为动力电池接线口。第一接线口1771a为高压电源接线口,第一接线口1771a至少与一束高压电源线1773的一端相连,高压电源线1773的另一端与第四接线口1772a相连。第四接线口1772a还与充电线1776的一端相连,第四接线口1772a还与电源管理系统的电源控制线1777一端相连。第二接线口1771b为控制信号接线口,第二接线口1771b至少与一束控制信号线1774的一端相连,控制信号线1774的另一端与整车控制器18相连。第三接线口1771c为dc-dc回路接线口,第三接线口1771c至少与一束dc-dc转换线1775的一端相连。dc-dc转换线1775的另一端与高压转化装置(dc-dc)相连。

66.电源分配装置177还包括线束导向装置1778和线束固定装置1779。线束导向装置1778具有两个夹角大于等于90

°

的导向口,高压电源线1773设置于线束导向装置1778中,并从线束导向装置1778的两个导向口中穿过。线束固定装置1779包括第一固定装置1779a、第二固定装置1779b、第三固定装置1779c和第四固定装置1779d。第一固定装置1779a将高压电源线1773、充电线1776和电源控制线1777束缚在一起并进行固定。第二固定装置1779b对电源控制线1777束缚在一起并进行固定。第三固定装置1779c将dc-dc转换线1775和控制信号线1774束缚在一起并进行固定。第四固定装置1779d将dc-dc转换线1775和控制信号线1774束缚在一起并固定到线束导向装置1778的侧面。第一固定装置1779a与动力电池接线口的距离小于第二固定装置1779b与动力电池接线口的距离,第四固定装置1779d与第一端口1771的距离小于第三固定装置1779c与第一端口1771的距离。高压电源线1773采用屏蔽线束,能够避免外界对高压电源线1773的干扰,也能够避免高压电源线1773对其他线束的电磁干扰。现有部分车型中对于车辆驱动控制单元所涉及的线束需要高压分线盒进行相应的分线处理,但是高压分线盒结构复杂,占用较多的空间;还有些车型中,这些线束集成与整车的低压线束中,安全可靠性较差,并且线束之间存在相互干扰,影响车辆稳定性。现有另外的车型,对车辆线束的设置仍处于粗暴阶段,对线束不进行或仅进行部分整理,整车线束较为混乱,而驱动控制单元所涉及的线束也较为混乱,对车辆安全性及使用稳定性产生了不利影响。本实现方式中对涉及驱动控制单元的线束进行整理,并对高压线束和低压线束进行分别整理,隔离高压线束和低压线束,使得高压线束与低压线束之间不会产生互相干扰,保证使用安全和使用稳定性,也能够便于后期的维护。同时将相关的线束经过整理形成电源分配装置,实现模块化处理,能够模块化应用于更多车型中,降低研发成本。

67.作为一种实现方式,如图11和图12所示,行走组件12中的后轮122设有一车轮罩123。车轮罩123可拆卸地设置在后轮122上。车轮罩123设于后轮122上远离驱动组件17的一侧。两轮摩托车的后轮122为车辆的驱动车轮,其一侧与驱动组件17相连,而另一侧通常情况下则是完全暴露在外的。在车辆行驶过程中,尘土、泥水甚至偶尔溅起的沙石都会由这一侧对车轮产生损伤,在一些时候这些泥水、沙石还会透过车轮的轮辐损坏另一侧的驱动组

件或制动装置,使驱动组件17或制动装置失效,或者损坏驱动组件17或制动装置。上述情况会对车辆造成不同程度的损伤,影响车辆中各部件的使用寿命,进而影响车辆的使用寿命,或者直接对车辆行驶安全造成直接影响。在车轮上与驱动组件17相对的一侧设置车轮罩123,可以在尘土、泥水、沙石与车轮内部之间起到一定的隔离作用,保护车轮不受上述因素的影响和损坏,保证车轮及相关部件的使用寿命,也保证车辆行驶的安全。

68.如图12和图13所示,后轮122与车轮罩123接触的一面设有固定球头1221,车轮罩123上相应的位置设有与固定球头1221相配套的固定球座1231。固定球头1221设于后轮122的轮毂1222、轮辋1223或轮辐1224上。车轮罩123通过可拆卸的方式与车轮进行固定连接。在通常情况下,车轮罩123与后轮122之间固定连接,在有需要时,例如检修车轮时,可以将车轮罩123拆下,方便对车轮进行检查和维护,也方便车轮罩123的更换。在车轮罩123上也可以设置多个开孔1232,减轻车轮罩123的重量,能够更好的控制整车的重量。同时开孔1232的设置,还可以便于使用者在不拆卸车轮罩123的情况下就能够部分观察到后轮122内部甚至驱动组件17的使用状况。开孔1232形状也可以根据使用者的需求进行设计,满足使用者的个性化需求。同时可拆卸的连接方式,也可以便于使用者自己根据自己的喜好更换车轮罩123的样式或图案,适应不通过场合下的用车需求,为使用者提供更多选择。作为一种实现方式,车轮上设有至少三个固定球头1221,车轮罩123上相应的设有与固定球头1221配套的固定球座1231。固定球头1221沿车轮的轴心等距设置。车轮罩123与车轮之间通过相互配套的固定球头1221和固定球座1231进行可拆卸固定连接。固定球头1221设于车轮上,具体可以设置在轮毂1222、轮辐1224或轮辋1223中的任意一个部件上,为了保证连接的稳定性,固定球头1221在车轮上沿车轮轴心等距设置。为了保证稳定性,在车轮上,固定球头1221的设置数量不少于三个。在车轮上设置五个固定球头1221是一种较优的选择,一来其不会因固定点数量较少影响固定稳定性,二来其也不会因固定点过多增加成本,同时也不会对拆卸造成困难。如图11所示,固定球座1231由一对相向设置的半球座组成。在由这一对半球座构成的固定球座1231中,开口尺寸小于固定球头1221的尺寸。这一对半球座构成一用于容纳球头的腔体,腔体的尺寸大于等于球头的尺寸。车轮罩123与车轮通过固定球头1221和固定球座1231相互配合的形式进行可拆卸固定连接。一对半球座相对设置,形成一个具有一定尺寸的能够容纳固定球头1221的球形腔体,球形腔体具有一用于固定球头1221通过的开口,开口的尺寸小于固定球头1221的尺寸。由于固定球座1231由一对相对独立的半球座构成,固定球座1231具有一定的变形能力。在车轮罩123安装时,固定球头1221挤压固定球座1231的开口处,两个半球座之间发生形变,固定球头1221进入固定球座1231的腔体中,固定球座1231对固定球头1221进行限位,防止固定球头1221从固定球座1231中脱离。实现固定球头1221与固定球座1231之间的连接,即实现车轮罩123与后轮122之间的连接。

69.作为一种实现方式,如图11所示,后轮122包括轮胎,后轮122上包括用于给后轮122车胎打气的气门嘴1225。气门嘴1225设置在轮辋1223上与轮辐1224接触的一侧,气门嘴1225向远离驱动组件17的一侧倾斜。气门嘴1225与车轮径向平面的夹角为大于等于30

°

小于等于60

°

。现有技术中,车轮的气门嘴1225通常垂直于轮辋1223内壁的切平面,这样便于加工并且对常规的车辆使用也不会增加过多的麻烦。本实现方式中在后轮122的一侧设置了驱动组件17,在车轮的另一侧设置了用于保护车轮及驱动组件17的车轮罩123。为避免气门嘴1225对车轮两侧的驱动组件17、制动组件和车轮罩123的设置及安装产生不利影响,同

时为了方便给后轮122进行充气,因此将气门嘴1225倾斜向外设置。作为另一种实现方式,气门嘴1225与车轮径向平面的夹角为大于等于35

°

且小于等于55

°

。作为另一种实现方式,气门嘴1225与后轮122径向平面的夹角为大于等于40

°

且小于等于50

°

。车轮罩123上设有至少一个开孔1232,气门嘴1225从开孔1232中伸出。

70.作为一种实现方式,如图14所示,整车控制器18包括微控制单元181、供电单元182、信号输入单元183、信息输出单元184、音效控制单元185、通讯单元186和运动信息单元187。通讯单元186包括第一通讯单元1861和第二通讯单元1862。其中,第一通讯单元1861为车辆内部通讯单元,第二通讯单元1862为车辆外部通讯单元,第一通讯单元1861包括can通信单元1861a。第二通讯单元1862包括蓝牙通讯模块1862a、lte通讯模块1862b及导航定位模块1862c。微控制单元181用于处理整车控制器18中的信息和产生并执行整车控制器18中的程序。供电单元182用于为整车控制器18中的各单元提供电能并维持整车控制器18的工作,供电单元182包括紧急供电模块1821、用于管理充放电的电池管理模块1822及用于从整车控制器18之外获取电能的电源接口1823。紧急供电模块1821可以为包括镍氢电池、锂离子电池或钠电池等现有或未来会有的可充电电池在内的二次电池,紧急供电模块用于在整车控制器与外部电源断开时供电,为整车控制器及其中的各单元模块提供一定时间的供电,使得整车控制器仍能保持一段时间的工作,并进一步通过通讯单元186向远程终端报告故障,向车辆其他控制单元通知整车控制器当前所遇到的情况。电池管理模块1822用于在平时和紧急情况下为整车控制器18进行供电,并在遇到紧急情况时将供电电源切换至紧急供电模块1821。电源接口1823进一步与整车控制器18外的电源相连,整车控制器18外的电源包括逻辑电源、负载电源及各类二次充电电源。信号输入单元183用于获取车辆传感器的信息并将信息传输给微控制单元181。信号输入单元183输入的信息包括车辆按键信息、ntc传感器信息、边撑开关信息。信息输出单元184用于将微控制单元181产生的控制信号或信息输出至整车控制器18之外。信息输出单元184输出的信号包括输出至车辆驱动控制单元173的驱动控制信号、输出至车辆电源管理模块的电源管理信号、输出至人机交互界面的人机交互信息和输出至车辆照明组件14的照明控制信号。音效控制单元185用于接收微控制单元181的音效信息并将音效信息经过处理后传输至车辆扬声器,音效控制单元185包括音效处理模块1851和音效放大模块1852,音效处理模块1851处理微控制单元181输出的音效信息并将处理后音效信息传输至音效放大模块1852,音效放大模块1852用于放大音效处理模块1851处理后的音效信息并将放大后的音效信息传输至车辆扬声器。第一通讯单元1681即车辆内部通讯单元,用于车辆内部功能模块之间的通讯,第一通讯单元1681包括用于微控制单元181与车辆之间进行can通信的can通信单元1861a,can通信单元1861a包括第一can接口1861b和第二can接口1861c,第一can接口1861b与can总线相连接,第二can接口1861c与can总线连接。第二通讯单元1862即车辆外部通讯单元,用于车辆与云端设备或远程终端进行通讯。车辆外部通讯单元186包括近距离通讯模块和远距离通讯模块,近距离通讯模块包括蓝牙通讯模块1862a,远距离通讯模块包括lte通讯模块1862b和导航定位模块1862c,远距离通讯模块还与天线接口1863相连,天线接口1863与车辆的天线相连用于传输通讯信号。运动信息单元187用于获取车辆的运动信息,运动信息包括车辆加速度信息和运动轨迹,运动信息单元187包括加速度计1871和陀螺仪1872。现有的部分电动二轮车具有整车控制器,但是一来大部分车辆仅本实现方式中的整车控制器中的部分单元,仅能够实现

简单的车辆控制功能,如车辆照明系统的控制,电机控制。二来大部分车辆的整车控制器集成度较低,仅具有本实现方式中车辆整车控制器中的二至三个功能,其他功能或没有配备或是分散于车辆其他装置中,无法进行集成化统一管理,存在信息处理速度较慢、车辆控制延迟大、部件分散占据较大空间及部件分散能耗高灯问题。本实现方式中将上述微控制单元181、音效控制单元185、can通信单元1861、无线通讯单元186和信息输出单元184集中于一个整车控制器18中,具有集成度高、信息处理快、车辆控制迅速、占地小及能耗低等优点。同时集成度高,可以模块化用于多种车型,无需因车型不同而重新布置上述单元和模块,能够降低研发成本。

71.作为一种实现方式,如图15和图16所示,照明组件14包括大灯组件141,大灯组件141集成了远光灯1411、近光灯1412及设于左右两侧的左右转向灯1413。常见的电动踏板摩托车上,大灯组件141往往只是集成了远光灯1411和近光灯1412,左右转向灯1413分别单独设于左右车把附近。这样虽然能够满足大灯组件141的空间布置需求,但是车辆前部车灯的集成度较低,布线更为复杂。同时,左右转向灯1413单独设置于车把附近,存在强度较低、容易发生磕碰损坏等问题,会造成左右转向灯1413的使用寿命较低,需要进行频繁更换,增加使用成本。

72.在本实现方式中,大灯组件141与前部车身覆盖件131先行组装成前部组件,再将组装获得的前部组件固定安装到前部车架111。现有较为常见的大灯组件与前部车身覆盖件的安装方式为,大灯组件和前部车身覆盖件各自安装到前部车架上,大灯组件和前部车身覆盖件在安装到前部车架上时需要保证两两之间准确配合,大灯组件与前部车架之间需要完美配合,前部车身覆盖件与前部车架之间也要完美配合,这样才能使得大灯组件与前部车身覆盖件之间完美配合,缝隙均匀。大灯组件和前部车身覆盖件各自安装,可以降低两部分组件生产制造的难度,但是需要大灯组件和前部车身覆盖件具有较高加工进度和装配进度才能实现完美装配。

73.由于在制造时存在误差,大灯组件或前部车身覆盖件在制造时并不能完全符合设计的要求,同样在大灯组件与前部车身覆盖件安装到前部车架上也无法保证装配是完全准确的,造成装配完成后大灯组件和前部车身覆盖件之间出现间隙不均匀的问题。大灯组件和前部车身覆盖件分别安装到前部车架上之后往往存在相互之间间隙不一致的问题,这样的问题不仅仅会影响车辆的美观,同时也会对车辆防水等性能产生不利影响,部分配合位置间隙过大容易造成前部车身进水等问题,存在安全隐患。大灯组件先与前部车身覆盖件装配在一起,再将由大灯组件和前部车身覆盖件装配后的前部组件安装到车架上。由于大灯组件和前部车身覆盖件先行安装,在装配过程中即可控制两者之间的安装间隙,使间隙均匀分布。同时在这一步装配时也只需要考虑大灯组件和前部车身覆盖件之间的装配关系,降低了装配难度。前部组件与车架之间装配时,也仅仅需要考虑前部组件与前部车架之间的装配关系,即只需要考虑前部车身覆盖件与车架之间的装配关系。

74.本实现方式中只需要依次考虑大灯组件141和前部车身覆盖件131之间的装配关系和前部车身覆盖件131与前部车架111之间的关系即可实现大灯组件141、前部车身覆盖件131与前部车架111之间的装配,并且这两次装配的效果可以直接在装配过程中获取并进行及时调整。而大灯组件141和前部车身覆盖件131分别安装在前部车架111上的装配方式,大灯组件141与前部车身覆盖件131之间的装配效果只能在完全安装后才能获得,无法在装

配过程中进行及时获取,万一发生在前序装配阶段发生问题,无法及时进行修正,调整成本相对较大。

75.在本实现方式中,大灯组件141可以通过螺栓的固定方式与前部车身覆盖件131相互连接,也可以才卡扣连接的方式进行固定连接。大灯组件141与前部车身覆盖件131之间的连接方式并不一定限于上述连接方式,其可以为任一能够将大灯组件141与前部车身覆盖件131连接在一起的连接方式。在本实现方式中,由大灯组件141和前部车身覆盖件131装配而成的前部组件安装在前部车架111,其与前部车架111的固定点分别位于大灯组件141上和前部车身覆盖件131上。大灯组件141的内侧还设有定位滑槽1414,在前部车架111的相应位置设有导向块1111。大灯组件141可以在定位滑槽1414和导向块1111的配合下在重力作用下进行装配。装配完成后,位于前部车身覆盖件131内的安装孔与前部车架111相应的安装孔对齐配合,这样就能够方便后续进行螺栓等装置的固定连接。定位滑槽1414与导向块1111的设置,一来起到了固定大灯组件141或者说前部组件的作用,二来也起到了为前部车身覆盖件131与前部车架111之间安装位点进行定位的作用,能够方便准确定位,三来定位滑槽1414和导向块1111的配合自身具有承重能力,装配后不用扶持操作即可完成前部车身覆盖件131与前部车架111之间的固定装配,能够节省人力提高效率。

76.作为一种实现方式,前部车身覆盖件131上设有usb接口,usb接口上设有接口盖组件134,如图17和图18所示,接口盖组件134包括用于容纳usb接口的接口盖底座1341和遮盖在usb接口上的接口盖板1342。接口盖底座1341套设在usb接口的外侧,接口盖底座1341与usb接口之间固定连接。如图19所示,接口盖底座1341上设有限位孔1341a,接口盖板1342上设有与限位孔1341a相配套的限位柱1342a。接口盖板1342上限位柱1342a的端部设有防脱结构,限位柱1342a与限位孔1341a配合后,限位柱1342a在不受外力作用下无法从限位孔1341a中脱离。接口盖板1342与接口盖底座1341配合后,接口盖板1342可绕限位柱1342a的轴向线进行旋转。随着车辆智能化时代的来临,同时伴随着手机等智能设备的广泛应用,在出行过程总为智能设备进行充电,也越老越成为电动车辆使用时的一项需要被重视的需求,因此在不论是燃油车或是电动车上设置相应的usb等充电接口成为普遍选择。车辆行驶过程中,特别是在usb接口处于闲置状态时,为保护usb接口往往会在usb接口上设置保护盖。

77.现有技术中,一类usb接口保护盖为直接盖设在usb接口上的形式,接口保护盖打开后即与usb接口或usb接口所在的部件分离,这一种接口保护盖的问题在于接口保护盖打开后容易丢失,这一类保护盖形式也组件被淘汰。另一种接口保护盖形式是,接口保护盖与usb接口或usb接口所在的部件设有连接部,接口保护盖打开后仍与usb接口或usb接口所在的部件仍保持连接,减少了接口保护盖丢失的风险,但仍存在连接部存在容易损坏等问题。同时部分保护盖的连接部在接口保护盖打开后具有一定弹性,使得接口保护盖具有盖合的趋势,单手使用时存在较大的不便。本实现方式中,接口盖组件134包括套设与usb接口外侧的接口盖底座1341和与接口盖底座1341相互配合的接口盖板1342。接口盖板1342设有限位柱1342a,接口盖底座1341设有限位孔1341a,限位柱1342a和限位孔1341a相互配合,使得接口盖板1342与接口盖底座1341相连。接口盖板1342上限位柱1342a的端部设有防脱机构1342b,保证限位柱1342a与限位孔1341a配合后无法轻易从限位孔1341a中脱落,也即保证接口盖板1342与接口盖底座1341配合后不会轻易脱离,这样在接口盖板1342打开后仍能与

接口盖底座1341保持连接,解决接口盖板1342已丢失的问题。同时,由于限位柱1342a和限位孔1341a的设置,接口盖板1342可沿限位柱1342a的轴向线进行旋转,也即接口盖板1342可以围绕接口盖底座1341中的限位孔1341a进行旋转。接口盖板1342打开后,手动或在重力作用下接口盖板1342打开一定角度,便于usb接口的使用,也便于单手使用的情况。接口盖底座1341的顶部与usb接口顶部齐平或略高于usb接口的顶部。但usb接口顶部高于接口盖底座1341时,usb接口突出部分的结构需要由接口盖板1342进行保护,这样无疑会增加接口盖板1342的厚度,进而增加接口盖板1342的重量,接口盖板1342与接口盖底座1341之间通过限位柱1342a、限位孔1341a的配合结构连接,并通过限位柱1342a端部的防脱结构在接口盖板1342打开状态下保持连接,接口盖板1342重量的增加会增大防脱结构的压力,因此尽量减轻接口盖板1342的重量能够相应延长防脱结构的使用寿命。同时usb接口不高于接口盖底座1341,在usb接口使用状态下也能更好地起到保护usb接口的目的。

78.接口盖板1342的侧壁内测设有固定凸起,接口盖底座1341侧壁外侧设有与固定凸起相配套的固定卡扣。固定凸起与固定卡扣形成卡接配合关系,能够将接口盖底座1341和接口盖板1342固定在一起。接口盖底座1341的侧壁由下到上呈一定角度向外侧倾斜。接口盖板1342与接口盖底座1341之间通过凸起卡扣结构进行卡接固定,这样的固定方式结构简单并且也容易进行开启与闭合。接口盖板1342的一侧设有用于方便使用者打开的把手部1342c。虽然接口盖板1342和接口盖底座1341之间可以通过掰接口盖板1342四周的方式进行打开,但是接口盖板1342的一侧设有与接口盖底座1341连接的限位柱1342a,如果从这一侧用力打开,会破坏接口盖板1342与接口盖底座1341之间的连接关系,甚至可能产生不可逆的损坏。因此在接口盖板1342远离限位柱1342a的一侧设置一个用于方便使用者打开的把手部1342c,既能够方便使用者打开接口盖板1342,同时还能引导使用者由远离限位柱1342a的一侧打开接口盖板1342,保证接口盖板1342与接口盖底座1341之间不会因暴力打开而发生不可逆的脱离。座垫组件16的置物箱162内也设有上述usb接口和对应的接口盖组件134。

79.作为一种实现方式,如图20和图21所示,中部车架112由两根对称的车架管1121组成,具体可以为第一车架管1121a和第二车架管1121b。第一车架管1121a和第二车架管1121b关于第一方向101对称布置。车架管1121包括侧管和后支承管。具体地,第一车架管1121a包括第一侧管1121c和与第一侧管1121c连接的第一后支承管1121d,第二车架管1121b包括第二侧管1121e和与第二侧管1121e连接的第二后支承管1121f。从车架侧面看,中部车架112呈u形,中部车架112也是踏板摩托车踏板的所在位置。第一侧管1121c和第二侧管1121e构成踏板部位、置物箱162和前部的支架,第一后支承管1121d和第二后支承管1121f构成置物箱162后部的支架。中部车架112上包括第一侧管1121c和第二侧管1121e在内的一些车架结构较为单薄,存在强度不高的问题。特别是第一侧管1121c和第二侧管1121e,相对长度较长,且缺少加强结构,存在断裂的风险。第一侧管1121c上设有侧管加强板1122,第二侧管1121e上设有侧管加强板1122。侧管加强板1122焊接在第一侧管1121c或第二侧管1121e的上表面,焊缝沿第一侧管1121c或第二侧管1121e延伸方向设置。

80.现有技术中,在第一侧管和第二侧管上分散焊接一些加强块用于加强第一侧管和第二侧管的强度。但是加强块分散设置其强度增强效果有限,并且分散设置时加强块的焊缝垂直于第一侧管或第二侧管,垂直设置的焊缝虽然能够提高焊接效率,但是其会提供应

力集中点,使得在受到强力作用时焊缝处应力集中对第一侧管或第二侧管造成损伤,造成车架的不可逆损坏。在本实现方式中,将分散设置的加强块设置为一整个的侧管加强板1122,对第一侧管1121c或第二侧管1121e进行整体增强,并且通过侧管加强板1122增强第一侧管1121c或第二侧管1121e后,其焊缝为沿第一侧管1121c或第二侧管1121e方向的纵向焊缝,能够解决现有技术焊缝应力集中损伤第一侧管1121c或第二侧管1121e的问题。侧管加强板1122设于第一侧管1121c和第二侧管1121e的上表面,也能够解决设于第一侧管1121c或第二侧管1121e侧面时,侧管加强板1122自身造成应力集中的问题。第一侧管1121c或第二侧管1121e的外侧面设有附件安装座,具体地,第一侧管1121c外侧面设有边撑安装座1123,第二侧管1121e外侧面设有车架铭牌座1124。附件安装座包括附件安装部和附件延伸部,附件延伸部为一与第一侧管1121c或第二侧管1121e外侧面相配合的曲面。具体地,边撑安装座1123包括边撑安装部1123a和安装板延伸部1123b,边撑安装部1123a上设有用于边撑安装的安装孔,安装板延伸部1123b为与第一侧管1121c外侧面相配合的曲面,安装板延伸部1123b与第一侧管1121c外侧面通过焊接方式固定连接在一起,安装板延伸部1123b包裹在第一侧管1121c外侧面上。车架铭牌座1124包括铭牌安装部1124a和铭牌座延伸部1124b,铭牌安装部1124a上设有用于车架铭牌安装的安装孔,铭牌座延伸部1124b为与第二侧管1121e外侧面相配合的曲面,铭牌座延伸部1124b与第二侧管1121e外侧面通过焊接的方式固定连接在一起,铭牌座延伸部1124b包裹在第二侧管1121e外侧面上。

81.现有技术中在类似第一侧管和第二侧管上也设有边撑安装座和车架铭牌座的结构,但是通常直接将边撑安装座垂直焊接在第一侧管的外侧面,直接将车架铭牌座垂直焊接在第二侧管的外侧面。这种焊接方法虽然对焊接要求较低,但是会存在应力集中的问题,会降低第一侧管和第二侧管的强度。本实现方式中,通过安装板延伸部1123b将边撑安装座1123通过曲面相互配合的形式焊接到第一侧管1121c外侧面,通过铭牌座延伸部1124b将车架铭牌座1124通过曲面相互配合的形式焊接到第二侧管1121e外侧面,不仅仅可以解决边撑安装版和车架铭牌座1124焊接后应力集中的问题,还可以对第一侧管1121c和第二侧管1121e的强度起到增强作用。第一侧管1121c和第一后支承管1121d连接处设有支承管加强板1125。支承管加强板1125通过焊接的方式设于第一侧管1121c和第一后支承管1121d的外侧面。支承管加强板1125由至少三条弧形边缘围合而成。支承管加强板1125上设有至少一个由弧形边缘构成的减重孔1125a,减重孔1125a与支承管加强板1125边缘的最小距离大于等于12mm。进一步地,减重孔1125a与支承管加强板1125边缘的最小距离大于等于10mm。更进一步地,减重孔1125a与支承管加强板1125边缘的最小距离大于等于7mm。

82.现有技术中,类似支承管加强板的部件之前为边沿直接垂直焊接在第一侧管和第一后支承管的表面,这种焊接方法虽然对焊接要求较低,但是会存在应力集中的问题,会降低第一侧管和第二侧管的强度。对相关结构起到的增强作用有限,甚至起不到增强作用。本实现方式中的侧面焊接方法能够解决应力集中的问题,切实增强相关结构的强度。支承管加强板1125的边缘都为弧形结构,这样能够减少支承管加强板1125的应力集中点,避免支承管加强板1125受力后因应力集中而产生裂纹影响强度。在支承管加强板1125上设置若干减重孔1125a,更好地满足情况化要求。为了保证减重孔1125a的设置不会降低支承管加强管自身的强度,减重孔1125a边缘与支承管加强板1125边缘之间的最小距离大于等于12mm。与第一侧管1121c和第一后支承管1121d连接处相对称的,第二侧管1121e和第二后支承管

1121f连接处也设有支承管加强板1125。第一后支承管1121d上设有电机悬挂板1126,电机悬挂板1126上设有至少一个用于悬挂电机的安装孔。电机悬挂板1126由至少三条弧形边缘围合而成。

83.如图22所示,电机悬挂板1126包括第一悬挂板1126a和第二悬挂板1126d。第一悬挂板1126a包括第一安装部1126b和第一延伸部1126c,第二悬挂板1126d包括第二安装部1126e和第二延伸部1126f,第二悬挂板1126d的第二安装部1126e贴合设于第一悬挂板1126a的第一安装部的一侧。第一安装部1126b的面积大于第二安装部1126e的面积。第一延伸部1126c为与第一后支承管1121d侧面相配合的曲面,第一延伸部1126c与第一后支承管1121d侧面通过焊接的方式固定在一起,第一延伸部1126c包裹在第一后支承管1121d的侧面。第二延伸部1126f为与第一后支承管1121d侧面相配合的曲面,第二延伸部1126f与第一后支承管1121d的另一个侧面通过焊接的方式固定在一起,第二延伸部1126f包裹在第一后支承管1121d的另一个侧面。第一延伸部1126c和第二延伸部1126f配合沿第一后支承管1121d形成v字形结构。由于电机悬挂板1126还需要用于悬挂电机,因此通过第二悬挂板1126d贴合焊接在第一悬挂板1126a上以增强第一悬挂板1126a的强度。同时电机悬挂板1126通过第一延伸部1126c和第二延伸部1126f的曲面与第一后支承管1121d的两个侧面焊接固定在一起,能够降低焊接后对第一后支承管1121d强度的不利影响,并适当增强第一后支承管1121d的强度。电机悬挂板1126的边缘都为弧形结构,这样能够减少电机悬挂板1126的应力集中点,避免电机悬挂板1126受力后因应力集中而产生裂纹影响强度。对于在能够满足强度要求的情况下,也可以仅在第一悬挂板1126a上设置与第一后支承管1121d焊接固定的悬挂延伸部,在第二悬挂板1126d上仅设置第二安装部1126e,第二悬挂板1126d仅仅与第一悬挂板1126a焊接固定在一起,而不与第一后支承管1121d直接焊接固定在一起。也可以仅在第二悬挂板1126d上设置与第一后支承管1121d焊接固定的悬挂延伸部,在第一悬挂板1126a上仅设置第一安装部1126b,第一悬挂板1126a仅仅与第二悬挂板1126d焊接固定在一起,而不与第一后支承管1121d直接焊接固定在一起。与第一后支承管1121d相对称的,在第二后支承管1121f上也对称设有电机悬挂板1126。本实现方式中通过侧管加强板1122、支承管加强板1125、电机悬挂板1126、边撑安装座1123及车架铭牌座1124对中部车架112各部分进行结构增强,能够保证中部车架112的强度媲美跨骑车的车架强度。同时本实现方式主要通过改变各结构的焊接位置和焊接形式增强车架强度,其对于车架重量的增加较为有限,即实现在相对轻量化的前提下增强车架强度。

84.作为一种实现方式,如图20所示,中部车架112侧面下部设有车架铭牌座1124,车架铭牌座1124用于安装车架铭牌。如图23所示,侧部车身覆盖件132上与车架铭牌座1124相对应的位置设有铭牌盖1321,铭牌盖1321通过卡扣或转轴1611a的方式与侧部车身覆盖件132相连接,铭牌盖1321可向外开启或拆下(如图24所示)。铭牌盖1321与其四周的侧部车身覆盖件132相齐平或不齐平,铭牌盖1321表面的颜色与图案与其四周的侧部车身覆盖件132相同或不同。车架铭牌是车辆的一种重要组成部件,其记载了车辆的相关信息,这些相关信息是唯一且十分重要的,这些信息是禁止被修改和涂抹的。但是车架铭牌及车架铭牌上所记载的信息在日常生活中使用到的次数相当少,通常只会在车辆上牌或车辆过户等少数时候会被使用到。而为了符合相关规定,车架铭牌需要设置在车架11较为明显的地方。现有技术中,车架铭牌直接裸露设置在侧部车身覆盖件上或直接通过铆钉固定在车架上。这样裸

露设置的车架铭牌容易受到环境侵蚀进而造成损坏,对车辆信息的读取造成困难。此外,车架铭牌通常为一银白色刻有信息的金属牌,与其所安装位置四周的车身覆盖件具有较大的差异,又因为车架铭牌不允许进行涂抹或装饰,直接设置往往会影响车辆外观的统一性和美观性。在车架铭牌座1124外设置一个可以向外开启的铭牌盖1321,既能够在需要时打开铭牌盖1321获取车架铭牌上的信息,也能够在平时将车架铭牌与外界环境隔绝,保证车架铭牌不会受到外界环境的侵蚀。此外,设置铭牌盖1321之后,铭牌盖1321由于不包含车架铭牌信息是允许进行改装和进行涂装的。铭牌盖1321与四周的车身覆盖件13可以按需要进行统一设计,将铭牌盖1321的表面设置成与铭牌盖1321周边的侧部车身覆盖件132相统一,保证了车辆外观的统一性和整体美观性。当然,铭牌盖1321的表面还可以根据相应的设计需求,设置于其周边侧部车身覆盖件132不同的颜色、形状和图案。甚至可以对铭牌盖1321进行个性化涂装,彰显使用者的个性。

85.作为一种实现方式,如图25所示,中部车架112的两个车架管1121之间还设有电器安装横杆1127,电器安装横杆1127与车架管1121之间基本垂直,进一步地电器安装横杆1127与车架管1121之间的夹角为大于等于70

°

且小于等于110

°

。电器安装横杆1127上设有安装架转接板1128。用电器1129a先与电器安装架1129固定连接再将电器安装架1129固定连接至安装架转接板1128上。安装架转接板1128与车架之间通过焊接等不可拆卸的方式固定连接,用电器1129a与电器之间通过螺栓等可拆卸连接的方式固定连接,电器安装架1129与安装架转接板1128之间通过螺栓等可拆卸连接的方式固定连接。电器安装架1129上设有电器安装定位机构,安装架转接板1128上设有安装板定位机构1128a。现有技术中,通常为电器安装架直接焊接在车架上,然后将用电器直接安装到电器安装架上。现有技术的这种装配方式能够减少装配件,似乎能够减少装配难度,降低装配效率,但是由于车架结构较为复杂,电器安装架所在位置空间狭窄,直接将用电器安装在焊接好的电器安装架上具有较大的装配难度,并且装配工艺也更加复杂。部分用电器由于空间问题需要从电器安装架的下方进行安装,安装十分不方便,而如若将车间倒置后进行安装,也存在车架倒置困难,影响其他部件的问题。在本实现方式中,在车架11上设置用于固定电器安装架1129的安装架转接板1128,装配时第一步先将用电器1129a安装到电器安装架1129上,第二步再将电器安装架1129与安装架转接板1128相互固定连接。第一步安装中,不论用电器1129a时需要安装在电器安装架1129的上方还是下方,都可以从适合装配的方向进行装配,将用电器1129a与电器安装架1129相互装配后再进行后续装配。第二步安装过程中,可以根据车架11及用电器1129a所在空间大小而设计安装方向,可以由下往上的方向进行装配也可以由上往下的方向进行装配,同样也可以从侧面进行装配。安装架转接板1128上设有与电器安装架1129上相配套的定位机构,在电器安装架1129移动到安装架转接板1128相应位置时,可以通过定位机构进行定位。定位完成后相互配合的定位结构具有一定的承载能力,能够暂时承载安装了用电器1129a的电器安装架1129,之后再通过螺栓等连接方式将电器安装架1129与安装架连接板固定在一起。这样的装配方式虽然增加了步骤,但是改变了用电器1129a的安装形式和安装方向,能够根据具体车架11调整适合于车架11的装配形式,使得在单人状况下就能够完成用电的安装和装配,解决了现有技术在中由于车架11空间限制,用电器1129a装配难度较大的问题。

86.作为一种实现方式,如图26所示,车辆包括后减震器1131,后减震器1131设于后部

车架113,后减震器1131的一端与驱动组件17的枢接轴176枢接,后减震器1131的另一端与后部车架113相互固定连接。后减震器1131与后部车架113固定时,减震器紧固件1131a由后部车架113内部向后部车架113外方向将后减震器1131固定的后部车架113上。现有技术中后减震器1131与车架的固定都是从车架外向车架内的方向安装减震器紧固件1131a的,车架外相较于车架内具有更大的装配空间,也具有更小的装配难度。虽然现有技术中的这种由车架外向车架内的装配方式能够降低装配难度,但是其会增加后续售后维修中更换后减震器1131的难度,特别是对于小型车辆,其显著增加了后减震器1131的后期维护难度。在减震器的后期维护过程中,如果后减震器1131在与后部车架113进行装配时是由后部车架113外向后部车架113内进行装配的。那么在后期维护过程中,如需要拆卸后减震器1131,其也需要由后部车架113外侧向后部车架113内侧卸下减震器紧固件1131a再拆下后减震器1131。众所周知,车辆装配好后,车架外并非是空无一物的,车架外设置了相应的车身覆盖件。这种情况下需要拆卸后减震器就必须先对车身覆盖件进行拆卸。对于本实现方式中涉及的车辆,由于车身覆盖件整体是相互联系的,各部分车身覆盖件之间相互连接,特别是对于后减震器位于的后部车身覆盖件,需要将前部车身覆盖件和中部车身覆盖件拆卸后才能将后减震器附近的后部车身覆盖件拆卸下来,这样无疑增加了后减震器的维护难度,不利于提高售后服务的便利性和效率。本实现方式中,后减震器1131与车架之间的装配方式为由车架内部向车架外部装配,在后期后减震器1131维护时,不需要拆解后部车身覆盖件133即可实现后减震器1131的拆卸维护,能够改善售后的便利性和效率。在车辆装配完成后,覆盖在后减震器1131与车架安装点附近的部件为车辆置物箱162的箱体,为了便于后减震器1131的维护可以在车辆置物箱162箱体的相应位置设置一个用于后减震器1131拆卸的拆卸孔,并在拆卸孔上设置相应的盖板。在无需拆卸后减震时,盖板将拆卸孔覆盖起到遮挡作用,在需要拆卸后减震器1131时拨开盖板即可对后减震器1131进行拆卸。这样设置既能够起到方便后减震器1131进行拆卸维护的作用,也能够起到在平时遮盖拆卸孔的美观作用。

87.作为一种实现方式,如图27所示,车辆包括obd设备1132,obd设备1132位于后部车架113,与后减震器1131相邻。obd设备1132通过与转接支架1132a连接后安装在后部车架113上。后部车架113上设有转接支架定位机构1132b。覆盖在obd设备1132与后部车架113安装点附近的部件为车辆置物箱162的箱体。箱体上设有obd设备1132连接口。obd设备1132连接口上设有保护盖。现有技术中,由于obd设备较大,对于如本技术中的电动踏板摩托车100,其通常设于脚踏板下方。obd全称为on board diagnostics,obd设备即为一种车辆故障检测装置。obd设备虽然不会经常被使用,但是其对于车辆故障检测具有相当重要的作用,在车辆发生故障时,售后人员通常会采用外部设备读取obd设备内的故障信息以便于连接车辆故障状况。obd设备安装与脚踏板底部时,在车辆行驶过程中往往会受到溅起的沙石及积水的侵蚀,然后发生接口损坏甚至于整个obd设备损坏的情况。同时设置于脚踏板底下,对于车辆故障信息的读取也增加了相应的困难。将obd设备1132安装在后部车架113的后部,这一位置相对较高,较为不易受到车辆行驶过程中溅起的沙石及积水的侵蚀,同时由于处于车身覆盖件13及座垫161形成的围合范围内,也不易受到雨水或是洗车时用水的侵扰,能够保证obd设备1132不易被损坏,也使得obd设备1132具有更强的可靠性和使用寿命。obd设备1132设于后部车架113上,不会对后减震器1131拆卸产生干涉的位置,即保证obd设备1132的正常使用,也保证后减震器1131的拆卸不会受到obd设备1132的影响。在车辆置物

箱162箱体的相应位置设有obd设备1132连接口,用于让外部设备连接obd设备1132并获取相应的辆故障信息。车辆置物箱162是一个经常会被开启的空间,并且其开启也较为方便,obd设备1132连接口设置于车辆置物箱162中,便于在售后过程中读取其中的信息,能够增加售后的效率。在obd设备1132连接口上设置保护盖,防止置物箱162中的灰尘等进入obd设备1132连接口中,保证obd设备1132连接口中的清洁,同时也保证安放于置物箱162中的其他物品不会对obd设备1132连接口产生损坏。

88.作为一种实现方式,如图28所示,车辆包括cbs延迟阀1112,cbs延迟阀1112安装于前部车架111上,与大灯组件141相邻。cbs延迟阀1112通过与cbs支架1112a连接后再安装到前部车架111。如图29所示,前部车架111上设有cbs定位机构1112b。cbs延迟阀涉及到车辆制动系统,其需要连接众多管线,其中还包括一些较为重要的制动油管,这些制动油管弯折能力较弱,活动范围较小,更加限制了cbs延迟阀在安装过程中的可活动范围。同时其安装于前部车架与大灯组件相邻,大灯组件中又包括远光灯、近光灯和左右转向灯,其被允许的安装位置较为狭小,安装难度较大。现有技术中,cbs延迟阀需要在狭小空间内翻转移动多次才能与cbs支架上的安装孔相配合,同时cbs延迟阀安装时还需要连接着众多管线一起进行安装,这无疑更加增加了cbs延迟阀装配的难度,影响装配效率。对于本已经相当狭小的安装空间,如果按现有技术中将cbs支架预先焊接在车架上,无疑使得cbs延迟阀的安装空间更为狭小,因此在现有技术中cbs延迟阀的安装较为困难。在本实现方式中,如图28所示,cbs支架1112a与前部车架111之间为通过紧固件连接的可拆卸连接方式,cbs延迟阀1112与cbs支架1112a之间也为通过紧固件连接的可拆卸连接方式。cbs延迟阀1112先固定连接至cbs支架1112a上,然后再一起通过前部车架111上的cbs定位机构1112b进行定位,最后进行安装。由于没有预先焊接的cbs支架1112a的干扰,cbs延迟阀1112安装时具有更大的安装空间,也就能够降低cbs延迟阀1112的安装难度,提高cbs延迟阀1112的安装效率,同时也为后续维护时提供了便利。对于采用本实现方式中设置cbs延迟阀1112和cbs支架1112a,由于减少了cbs延迟阀1112安装时所需要的活动空间,因此可以使得cbs延迟阀1112附近组件设置更加紧凑,或者腾出空间安装其他部件,缩小车辆这一部分的体型,进一步满足车辆小型化要求。

89.作为一种实现方式,如图30所示,车辆座垫组件16包括座垫161及设于座垫161下的置物箱162,座垫161设于置物箱162上方。座垫161打开则置物箱162处于打开状态,可以从置物箱162中拿取物品。置物箱162中设有用于为置物箱162内进行照明的置物箱灯142。在置物箱162中设置用于照明的置物箱灯142,方便在光线较暗情况下,能够为使用者在置物箱162中翻找物品提供便利性,解决现有车辆置物箱162中没有照明造成使用者翻找物品不方便的问题。如图31所示,置物箱灯142与座垫锁163的开启和关闭相联动,在座垫锁163解锁座垫161开启时,置物箱灯142打开,待座垫161关闭后置物箱灯142也相应的关闭。置物箱灯随座垫的开关而相应的开启和关闭,可以采用软件逻辑控制的方式实现。例如当座垫锁解锁时,座垫锁给予整车控制器一个座垫锁开启信号,座垫开启信号关联置物箱灯开启信号,整车控制器控制置物箱灯开启。待座垫锁关闭后,座垫锁给予整车控制器一个座垫锁关闭信号,座垫锁关闭信号关联置物箱灯关闭信号,整车控制器控制置物箱灯关闭。但是通过上述座垫锁给出开关信号并通过整车控制器控制置物箱灯的方案,需要增加额外的设备和模块,也需要增加额外的线束,增加车辆的制造成本。在本实现方式中,置物箱灯142的开

闭状态关联座垫锁163的开闭,座垫锁163包括电子锁1631、用于驱动电子锁1631的驱动机构1632及第一开关1633。第一开关1633在电子锁1631解锁时导通接地,置物箱灯142串联在第一开关1633的两端,由第一开关1633控制导通和断开。驱动机构1632具体可以为电磁阀。座垫锁163开启时,座垫锁163的第一开关1633闭合,蓄电池1421的电流经过置物箱灯142、座垫锁163的第一开关1633形成回路,使置物箱灯142开启。座垫锁163关闭时,座垫锁163的第一开关1633打开,回路无法形成,置物箱灯142关闭。整车控制器18中包括开启座垫锁163的功能模块,该功能模块能够驱动座垫锁163解锁,座垫161能够被打开,同时解锁后座垫锁163内部的第一开关1633导通接地,为置物箱灯142供电的蓄电池1421的电流经过置物箱灯142、座垫锁163内部的第一开关1633形成回路,使置物箱灯142开启。本实现方式中,直接将置物箱灯142线路与座垫锁163控制线路相连,以座垫锁163的第一开关1633同时作为置物箱灯142的开关,以座垫锁163内部第一开关1633的开关反馈作为置物箱灯142的开关。这样设置不采用复杂的逻辑设置,能够省略相应的涉及逻辑处理的装置和模块,也能减少线束的使用,降低成本。同时采用简单的线路控制,也能降低后期的维护成本。

90.作为一种实现方式,如图32所示,锁定组件19包括车锁装置191和转向锁止装置192。本实现方式中车锁装置191具体为nfc刷卡装置,使用者通过持有的与车辆唯一对应的nfc卡在车辆nfc刷卡装置上的刷卡操作给出车锁信号。当车辆当前处于上锁状态时,刷卡操作给出的车锁信号为解锁信号使转向锁止装置192解锁。当车辆处于解锁状态时,刷卡操作给出的车锁信号为上锁信号使转向锁止装置192上锁。转向锁止装置192包括设有锁止孔1921的转向柱152、锁舌1922、控制锁舌1922运动的锁止电机1923、控制锁止电机1923运动的电机控制模块1924。锁止电机1923驱动锁舌1922伸缩,锁舌1922伸出时锁舌1922穿过转向柱152的锁止孔1921,转向柱152处于锁定状态,锁舌1922缩回时锁舌1922处于转向柱152的锁止孔1921之外,转向柱152处于解锁状态。第一传感器1924d为双霍尔传感器,能够判断锁舌1922是否伸出锁止孔1921并将判断信息反馈给电机控制模块1924或直接反馈给整车控制器18。锁止电机1923驱动锁舌1922的方式,可以为蜗轮蜗杆相互配合的方式进行驱动,锁舌1922的至少部分为蜗杆,锁止电机1923与一蜗轮相连接,锁止电机1923驱动蜗轮转动,经过蜗轮与蜗杆的配合作用,旋转运动转换为沿锁舌1922方向的伸缩运动,驱动锁舌1922。锁止电机1923驱动锁舌1922的方式,也可以为弹簧和凸轮配合结构的方式进行驱动,锁舌1922上设有使锁舌1922处于回缩状态的弹簧,锁止电机1923驱动凸轮转动,凸轮突出部位与锁舌1922接触,将锁舌1922顶出,使得锁舌1922穿过转向柱152的锁止孔1921,转向柱152处于锁定状态。锁止电机1923驱动锁舌1922的方式,还可以为采用连杆机构进行驱动,锁止电机1923与一驱动轮固定连接,驱动轮与一连杆铰接,连杆与锁舌1922的末端铰接,锁止电机1923转动时带动驱动轮进行旋转,驱动轮带动连杆再带动锁舌1922作直线运动控制锁舌1922伸出或缩回,实现锁舌1922的锁止与解锁。

91.如图33所示,电机控制模块1924包括信号接收单元1924a、电控单元1924b、信号反馈单元1924c及判断锁舌1922是否伸出的第一传感器1924d。第一传感器1924d为双霍尔传感器,能够判断锁舌1922是否伸出锁止孔1921并将判断信息反馈给电机控制模块1924或直接反馈给整车控制器18。信号接收单元1924a与车辆锁定组件19相连并接收锁定组件19的车锁信号,车锁信号包括上锁信号和解锁信号。信号接收单元1924a还与车辆的整车控制器18相连并获取整车的车速信号和电机转速信号。电机控制模块1924根据信号接收单元

1924a接收到的车锁信号、车速信号和电机转速信号判断是否使锁止电机1923驱动锁舌1922伸出锁止转向柱152。电机控制模块1924判断车锁信号、车速信号和电机转速信号。当车辆处于解锁状态时,车辆锁定组件19给出为上锁信号的车辆信号,信号接收单元1924a接收到上锁信号,并且车速信号与电机转速信号为0时,电机控制模块1924控制锁止电机1923工作,使锁舌1922伸出锁止孔1921,将转向柱152上锁,实现上锁操作。为了防止在车辆行驶过程中,误触车辆锁定组件19的上锁信号,给车辆及使用者带来危险,因此对于锁定组件19给出上锁信号后,电机控制模块1924需要结合车速信号和电机转速信号共同判定是否向锁止电机1923输出控制信号使锁止电机1923工作控制锁舌1922伸出锁止孔1921,将转向柱152上锁。当转向锁止装置192收到上锁信号并执行上锁动作后,由于车辆转向柱152的锁止孔1921与锁舌1922没有对齐,锁舌1922无法伸出锁止孔1921,无法完成上锁操作,此时第一传感器1924d判断锁舌1922没有伸出并由信号反馈单元1924c向车辆整车控制器18发出转向锁止装置192未锁止信号,整车控制器18接收到锁止装置未锁止信号后在人机交互界面上显示锁止装置未锁止信号提示使用者调整转向柱152的角度以使转向柱152上锁。

92.作为一种实现方式,如图34和图35所示,座垫组件16包括座垫161及设于座垫161下的置物箱162。置物箱162安置在车架11中并与车架11固定连接。沿第一方向101,座垫161的前端与置物箱162的前端之间通过铰接的方式连接在一起,座垫161的后端与置物箱162的后端通过座垫锁163锁定。置物箱162前端设有转轴固定装置1621,转轴固定装置1621中设有转轴安装槽1621a,座垫161下方设有转轴支架1611,转轴支架1611的端部设有转轴1611a,转轴1611a与转轴安装槽1621a相配套。转轴1611a安装到转轴安装槽1621a后,在转轴支架1611上可拆卸地设置转轴固定板1611b,将转轴1611a限制在转轴固定装置1621的转轴安装槽1621a内相防止转轴1611a脱落。传统的座垫组件为不可拆卸地与置物箱连接在一起,座垫或置物箱损坏后无法进行单独更换,只能成套地一起进行更换,增加了后期维护的成本。作为另一种实现方式,如图36所示,转轴固定装置1621上设有转轴固定板卡槽1621b,转轴固定装置1621上还有转轴固定板安装孔1621c,转轴固定板卡槽1621b与转轴固定板安装孔1621c设于转轴安装槽1621a两侧。沿第一方向101,转轴固定板卡槽1621b设于转轴固定板安装孔1621c的前方。座垫161的开启方式为相前翻转的形式进行开启,座垫161开启后转轴1611a前部的空间较小,若转轴固定板1611b完全采用紧固件与转轴固定装置1621相连接,转轴1611a前部区域空间狭小,十分不便于进行紧固件的安装,增加了装配和后期维护的难度。转轴固定板卡槽1621b设于前部,则在固定转轴固定板1611b时,可以方便的将转轴固定板1611b的前端插入位于前部的转轴固定板卡槽1621b中,然后再通过紧固件与设于后部的转轴固定板安装孔1621c,将转轴固定板1611b与转轴固定装置1621固定再一起,限制转轴1611a的活动范围。本实现方式中的转轴1611a固定方法即能够保证转轴1611a与转轴固定装置1621之间实现良好固定,不会发生脱离,同时也能够降低装配时与后期维护时的拆装难度,便于座垫161与置物箱162之间的安装与拆卸。

93.作为一种实现方式,如图1所示置物箱外壁1621d上设有充电口,充电口上设有充电盖组件135。如图37所示,充电盖组件135固定在充电口周围的置物箱外壁1621d内表面的充电盖固定座136上。如图37所示,充电盖组件135包括充电盖板1351、扭簧1352、铰链1354和阻尼器1355。如图38所示,阻尼器1355包括外壳层1355a和内芯1355b,阻尼器1355的外壳层1355a与置物箱外壁1621d上的阻尼器固定座137上连接,阻尼器1355的内芯1355b与铰链

1354相固定连接。阻尼器1355的外壳层1355a与阻尼器固定座137相互固定,不发生相对运动。阻尼器1355的内芯1355b能够在铰链1354的带动下发生转动。铰链1354的一端通过扭簧1352、销轴1353固定在置物箱外壁1621d上的充电盖固定座136上。铰链1354的另一端与充电盖板1351相互固定。置物箱外壁1621d上设有用于固定充电盖板1351的锁扣138。阻尼器1355的外壳层1355a与内芯1355b之间设有具有阻止外壳层1355a和内芯1355b相对运动趋势的阻尼装置。充电口上设置充电盖组件135,可以在不需要充电时为充电口及充电口内的相关设备提供保护,阻止雨水和灰尘损害相关设备。充电盖组件仅仅铰接设置在充电口周边的置物箱外壁内侧,也可以实现对充电口及充电口中相关设备的保护,但是这样简单设置,需要手动打开充电口组件,而对于设置在车辆隐蔽部位的充电口,如此的打开方式必然会增加充电口开启的难度,降低开启便利性。将充电盖组件的铰接位置增加一扭簧,这样只需要解除充电盖组件的锁定状态,充电盖组件即能够自行在扭簧的作用下打开,增加充电盖组件打开的便利性。但是这样的打开方式中,扭簧的弹力是瞬间释放的,其会对充电盖组件产生瞬间的冲击力,容易造成充电盖组件的损伤,降低充电盖组件的使用寿命。在本实现方式中,在充电盖组件135中增加一个与扭簧1352相互配合的阻尼器1355,将扭簧1352瞬间释放的弹力转换为缓慢释放或均匀释放,降低在扭簧1352释放使瞬间产生的弹力对充电盖组件135的损伤,保护充电盖组件135,使充电盖组件135具有更长的使用寿命。阻尼器1355的外壳层1355a上设有沿径向设置的凸起或凸条,阻尼器固定座137的内侧设有与阻尼器1355外壳层1355a上相配套的凹孔或凹槽,在阻尼器1355的外壳层1355a具有转动趋势时,相互配套的上述结构能够阻止阻尼器1355的外壳层1355a发生转动。阻尼器1355的内芯1355b端面设有至少一对沿径向设置的凸起,与内芯1355b相配合的铰链1354位置上设有相应的凹孔。阻尼器1355的内芯1355b和铰链1354通过上述配套结构配合后,能够实现一起转动。充电盖组件135中,扭簧1352被释放后,铰链1354发生转动,铰链1354的转动带动阻尼器1355的内芯1355b进行转动,而阻尼器1355的外壳层1355a始终与车身覆盖件13上的阻尼器固定座137固定并相对静止。此时,阻尼器1355的内芯1355b与外壳层1355a发生相对运动,而阻尼器1355内芯1355b与外壳层1355a之间的阻尼装置会减缓这种相对运动,增加阻尼器1355内芯1355b转动的阻力,进而增大铰链1354转动的阻力,解决扭簧1352瞬间释放时铰链1354快速弹开的问题,减少铰链1354及充电盖组件135的损伤。

94.应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1