一种抗倾倒AGV小车的制作方法

一种抗倾倒agv小车

技术领域

1.本实用新型应用于agv小车技术领域,具体是一种抗倾倒agv小车。

背景技术:

2.物流机器人搬运车通常也称为agv小车指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,工业应用中不需驾驶员的搬运车,以可充电之蓄电池为其动力来源。一般可通过电脑来控制其行进路线以及行为,或利用电磁轨道来设立其行进路线,电磁轨道黏贴於地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

3.然而现有的agv小车在升降物料时由于平稳性不好从而会导致小车的车体倾倒,并且在小车运输过程中往往会因为运输物品较大使得小车行驶过程重心不稳从而导致翻车,造成agv小车和所运送货物的损失。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种抗倾倒agv小车。

5.为解决上述技术问题,本实用新型的一种抗倾倒agv小车,其包括安装有车轮的车体,所述车体底部开设有第二设置槽并在第二设置槽中设置能够从所述车体底部展开和收拢的一对抗倒支架和用于驱动所述抗倒支架移动的驱动机构;

6.其中,所述抗倒支架包括侧边板、支杆和横杆,所述横杆上安装有多组支杆,所述侧边板安装在所述支杆朝外一端,所述横杆与所述驱动机构的活动端相固定安装,所述横杆两端滑设在所述第二导槽中,所述第二导槽开设在所述第二设置槽的侧壁。

7.进一步的,所述驱动机构包括双头电机、丝杠和丝杠螺母,所述双头电机固定安装在所述第二设置槽的中部,所述双头电机两输出轴朝向所述车体左右两侧设置,所述丝杠与双头电机的输出轴相固定安装,所述丝杠上螺接有所述丝杠螺母,所述横杆与所述丝杠螺母相固定安装。

8.本实用新型采用以上技术方案,具有以下有益效果:

9.本实用新型设置有抗倒支架,通过在货斗升高时展开两组抗倒支架,当本agv小车的车体向一侧倾斜时,倾斜一侧抗倒支架中的侧边板将与地面相抵接以来起到支撑的作用从而避免本agv小车发生倾倒侧翻。本agv小车的两组抗倾倒支架中设置有配重块,在两组抗倾倒支架展开后能够进一步稳定本agv小车的整体重心,有利于本agv小车保持车体的稳定性。

附图说明

10.下面结合附图与具体实施方式对本实用新型做进一步详细的说明:

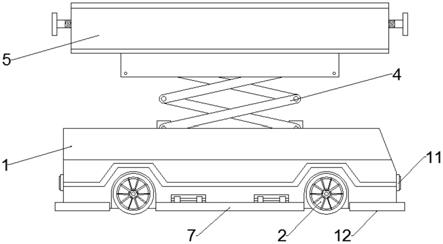

11.图1为本实用新型结构示意图;

12.图2为本实用新型内部结构剖视图;

13.图3为本实用新型车体底部的结构示意图;

14.图4为本实用新型具体实施方式中的货斗俯视结构示意图;

15.图5为本实用新型抗倒支架结构示意图。

具体实施方式

16.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述。

17.如图1所示,本实用新型提供了一种智能制造生产线用货架位置可调配的抗倾倒agv小车,包括车体1,车体1底部设置有车轮2,车体1上端开设有第一设置槽3,第一设置槽3内设置有升降杆组件4,升降杆组件4顶部安装有货斗5,车体1底部开设有第二设置槽6,第二设置槽6中设置有能够从车体1底部展开和收拢的两抗倒支架7和用于驱动两抗倒支架7移动的驱动机构8,抗倒支架7包括侧边板701、支杆702和横杆703,横杆703上安装有若干支杆702,侧边板71安装在支杆702朝外的末端上,横杆703与驱动机构8的活动端相固定安装,为了对抗倒支架7的移动进行导向,横杆703两端滑设在第二导槽601中,第二导槽601开设在第二设置槽6的侧壁。

18.请参阅图2,升降杆组件4包括驱动电机401、双向丝杠402和外壳403,驱动电机401安装在第一设置槽3内的一侧,双向丝杠402一端连接在驱动电机401的输出端,双向丝杠42的另一端转动连接在第一设置槽3的侧壁上,双向丝杠42两螺纹端上螺接有限位滑座404,限位滑座404的底部滑设在第一设置槽3中,限位滑座404两侧铰接有连杆405,连杆405上端铰接有滑块406,滑块406中滑动连接有导向杆407,导向杆407安装在外壳403中,货斗5安装在外壳403顶部。

19.请参阅图3和图5,为了保证抗倒支架7的结构稳定性,横杆703上安装有四根支杆702,具体设置方式为在横杆703的左右两端分别各对称安装有两根支杆702。为了能够在抗倒支架7向外展开时平衡本agv小车的重心,支杆702在靠车体1外侧之间安装有配重块704。

20.请参阅图3,驱动机构8包括双头电机801、丝杠802和丝杠螺母803,双头电机801固定安装在第二设置槽6的中部,双头电机801两输出轴朝向车体1左右两侧设置,丝杠802与双头电机801的输出轴相固定安装,丝杠802上螺接有丝杠螺母803,横杆703与丝杠螺母803相固定安装。

21.请参阅图4,货斗5包括筐盒501、定位板502、螺杆503和旋钮504,筐盒501安装在升降杆组件4的顶部,螺杆503螺接在筐盒501侧边对应开设有的螺孔中,旋钮504安装在螺杆503朝外的一端,螺杆503朝内的一端转动连接在定位板502的侧面上,定位板502左右两侧安装有导向凸块505,导向凸块505滑设在第一导槽506中,第一导槽506开设在筐盒501的侧边上。为了避免定位板502对货物物料造成压损,在两定位板502朝内的一侧安装有软垫板507。为了用于检测筐盒501中是否装载有货物,在筐盒501中还设置有对射传感器9。

22.请参阅图3,为了用于扫描地面的rfid、判断本agv小车是否位于规定的区域,在车体1底部安装有rfid读取器10;为了用于确定本agv小车的当前位置,车体1的前后两侧安装有磁导航传感器11。

23.请参阅图2和图3,为了提高对本agv小车车体1的耐冲撞性,在车体1的车头和车尾

处设置有围挡护条12,且通过设置围挡护条12能够有效防护车轮2,避免其受到磕碰,两组围挡护条12设置在车头和车尾的下边缘处,其中两抗倒支架7中侧边板701的设置高度与两围挡护条12的设置高度相平齐。

24.本实用新型的具体实施方式为:升降杆组件4通过驱动电机401带动双向丝杠402转动,双向丝杠402的转动带动其上螺纹连接的两个限位滑座404相向运动,两个限位滑座404带动其上铰接有的连杆405运动,连杆405带动其最上端铰接的滑块406在导向杆407上滑动,来对货斗5的高度进行升降。通过转动旋钮504即可使推进螺杆503旋转,进而可调节两个定位板502之间的距离,以便在货斗5内存放不同规格尺寸的物料,使得货斗5的适配性更好,配合软垫板507的设定能够减小两定位板502对物料的压损。

25.在货斗5升高的过程中,驱动机构8中的双头电机801带动两端连接的丝杠802转动,两根丝杠802带动其上螺纹连接有的丝杠螺母803沿丝杠802长度方向前后移动,随着丝杠螺母803的移动令收纳在第二设置槽6中的两组抗倒支架7向外侧展开,通过在货斗5升高时展开两组抗倒支架7,当本agv小车的车体向一侧倾斜时,倾斜一侧抗倒支架7中的侧边板701将与地面相抵接以来起到支撑的作用从而避免本agv小车发生倾倒侧翻,且通过在两组抗倾倒支架7中设置有配重块704,在两组抗倾倒支架7展开后能够进一步稳定本agv小车的整体重心,有利于本agv小车保持车体1的稳定性。

26.以上所述为本实用新型的实施例,对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理和精神的情况下凡依本实用新型申请专利范围所做的均等变化、修改、替换和变型,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1