重型商用车转向管柱的制作方法

1.本实用新型涉及于汽车转向装置领域,尤其涉及重型商用车转向管柱。

背景技术:

2.随着社会经济的快速发展和人们生活水平的提高,重型商用车已经成为日常使用的交通工具之一。转向管柱运用在重型商用车的转向连接处,是整个汽车转向系统中非常重要的部件,在整车上主要连接方向盘和转向器,在整个转向过程中转向管柱起到驾驶员转动车辆的传动作用。

3.而转向管柱的下支架则与重型商用车的转向处连接,用于使转向管柱与转向器连接,至此转向管柱及其下支架完全左右着汽车方向指向的准确性,方向指向稍有差错就可能会产生比较严重的后果,而转向管柱的质量好坏更是直接影响着汽车的性能和正常使用,传统重型商用车的转向管柱的下轴是实心的,需要经过多次车削完成,加工工艺复杂,加工成本也高,可塑造性较差,而且实心材料的重量大,汽车使用时非常耗油,再加上油价持续飞涨,增加了使用成本,不适合广大群众消费使用,更不适合工厂大批量生产。

4.因此,目前亟需一种具备可塑造性优良、加工工艺简单的重型商用车转向管柱,以降低制造成本。

技术实现要素:

5.本实用新型的目的在于克服上述不足,提供一种可塑造性优良、加工工艺简单的重型商用车转向管柱。

6.本实用新型的目的是这样实现的:

7.重型商用车转向管柱,包括转动轴体、支撑支架以及下支架,所述转动轴体呈圆柱型设置并具有输出端以及输入端,所述支撑支架设置于所述转动轴体外周壁上临近所述输入端的一侧,所述下支架远离所述转动轴体的一端设置有转动台。

8.优选的,所述支撑支架呈对称结构而具有焊接部、卡接部以及安装部,所述焊接部位于所述支撑支架对称中心,所述卡接部远离所述转动轴体设置,所述安装部设置有两通孔,两所述通孔的轴心方向与所述转动轴体中心轴垂直设置。

9.优选的,所述转动轴体呈圆筒型设置,所述转动轴体位于所述输出端的一端内周壁凹设有以沿其周向延伸的环形凹槽。

10.优选的,所述转向管柱还包括轴承,所述轴承设置与所述环形凹槽内。

11.优选的,所述转向管柱邻近所述输出端的一侧还设置有安装板,所述安装板中心设置有避让孔,所述安装板通过所述避让孔套设于所述转动轴体上。

12.优选的,所述安装板表面设置有呈180度间隔设置的两螺纹孔,所述下支架对应两所述螺纹孔设置有通孔。

13.优选的,所述转动轴体外周壁喷涂有油性漆。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型重型商用车转向管柱,通过在转向管柱的转动轴体上焊接支撑支架,并在转动轴体的输出端设置有与之配合的下支架,该下支架通过紧固件螺纹连接的方式与转动轴体上的安装板连接,通过上述技术方案可使转向管柱整体的材料重量降低,进而使得转动管柱整体的结构简单易制造,并且转动轴体与支撑支架、安装板通过使用焊接的方法连接固定,如此连接方法牢固可靠、方便加工,并在后续批量生产时降低了加工成本。

附图说明

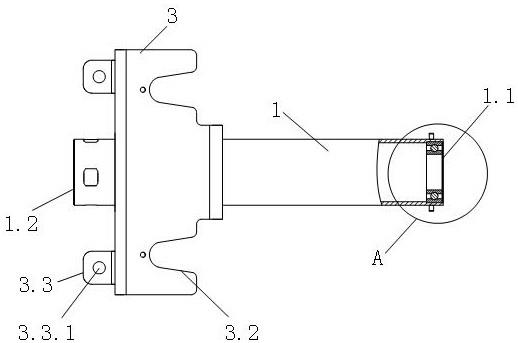

16.图1为本实用新型重型商用车转向管柱的正视图。

17.图2为本实用新型重型商用车转向管柱的侧视图。

18.图3为本实用新型重型商用车转向管柱的侧视图。

19.图4为图1中局部a的放大图。

20.图5为本实用新型重型商用车转向管柱的结构示意图。

21.其中:转动轴体1、输出端1.1、输入端1.2、环形凹槽1.3、

22.下支架2、支撑支架3、焊接部3.1、卡接部3.2、安装部3.3、通孔3.3.1、安装板4、避让孔4.1、螺纹孔4.2、轴承5。

具体实施方式

23.参见图1至图5,本实用新型涉及的重型商用车转向管柱,包括转动轴体1、支撑支架3以及下支架2,该转动轴体1呈圆柱型设置并具有输出端1.1以及输入端1.2,输入端1.2用以与汽车转向盘结构组件连接,输出端1.1用以与下支架2连接,支撑支架3设置于转动轴体1外周壁上临近输入端1.2的一侧,支撑支架3与转动轴套外周壁的连接方式可以为螺纹固定连接、焊接等;该下支架2远离转动轴体1的一端设置有转动台。

24.进一步的,支撑支架3呈对称结构且具有焊接部3.1、卡接部3.2以及安装部3.3,焊接部3.1位于所述支撑支架3对称中心,焊接部3.1用以将支撑支架3焊接至转动轴体1的外周壁上,其焊接方法可以为氩弧焊、埋弧焊、二氧化碳气体保护焊等焊接方法,卡接部3.2远离转动轴体1设置,该卡接部3.2具有两个卡接槽位,两卡接槽位分设在转动轴体1的两侧,并且以转动轴体1的转动轴为中心对称设置;安装部3.3设置有两通孔3.3.1,两通孔3.3.1的轴心方向与转动轴体1中心轴垂直设置,一样的,该两通孔3.3.1也以转动轴体1的转动轴为中心对称设置。

25.进一步的,所述转动轴体1呈圆筒型设置,转动轴体1位于输出端的一端内周壁凹设有以沿其周向延伸的环形凹槽1.3,该环形凹槽1.3可用车削加工形成,并且,需保证环形凹槽1.3的内周壁光滑无毛刺。

26.所述转向管柱还包括轴承5,轴承5设置与所述环形凹槽1.3内,具体的,该轴承5的外圈与环形凹槽1.3的内周壁过盈配合,轴承5的一端面与环形凹槽1.3远离输出端的一侧抵接,用以将轴承5限位在在转动轴体1 的输出端。

27.所述转向管柱邻近所述输出端的一侧还设置有安装板4,该安装板4 为转动轴体1与下支架2固定连接的连接件,该安装板4可以呈圆形形状设置,该安装板4也可以呈方形形状设置,该安装板4还可以呈不规则形状设置,较佳地,该安装板4的形状与下支架2对应转动轴体1一侧的形状相适应,以方便安装板4安装。

28.进一步的,所述安装板4中心设置有避让孔4.1,该避让孔4.1的孔径大小与转动轴体1的外径一致设置,使得安装板4可以通过避让孔4.1套设于转动轴体上,并且,通过焊接的方式将安装板4固定在转动轴体的输出端一侧,其焊接方法可以为氩弧焊、埋弧焊、二氧化碳气体保护焊等,其焊接需要围绕安装板4的避让孔4.1焊接一整圈,以保证安装板4与转动轴体连接牢固可靠。

29.所述安装板4表面设置有呈180度间隔设置的两螺纹孔4.2;具体的,两螺纹孔4.2贯穿设置与安装板4表面,两螺纹孔4.2的螺纹规格可以是 m4、m5、m6以及其他大于m4螺纹孔4.2的规格,该规格以上的螺纹具有较大的轴向荷载承受能力;两螺纹孔4.2呈180度间隔设置,可使安装板4与下支架2连接更为可靠,不易应外力产生翘曲、变形而导致脱落。

30.所述转动轴体1外周壁喷涂有油性漆,转动轴体1与支撑支架3、安装板4等零部件皆有钢铁、铸铁或钣金材料制作而成,防锈能力较差,而为了加强转向管柱的性能,均需要对零件的表面进行防锈处理,转动轴体 1的外周壁以及对支撑支架3,安装板4的外表面均进行了喷漆处理,需要注意的是,转动轴体1的内周壁,尤其是环形凹槽1.3的内周壁部分,不得喷涂有油漆,防止油漆厚度影响环形凹槽1.3与轴承5的配合,该安装板4上的两螺纹孔4.2也不得喷涂有油漆,防止螺纹被油漆覆盖而无法与下支架2连接。

31.通过上述技术方案,简化了转动管柱的结构,减少了转动管柱的零部件设置,在方便制造的同时,也降低了转动管柱的加工制造成本。

32.另外,需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1