一种具有防叠错功能的汽车顶棚生产线的制作方法

1.本实用新型涉及汽车配件加工技术领域,具体是涉及一种具有防叠错功能的汽车顶棚生产线。

背景技术:

2.现有工艺主要是汽车顶蓬生产原材料采用的是双工位玻纤上料裁切,裁切后需要两套拉料机构将材料叠加摆放。将产品送入压机成型采用升降丝杆,贯穿压机的横梁上下移动完成循环上料。由于是多层材料搬运,设备占用空间大,添加的机构比较多,设备成本高。随着人工成本的不断提高,投入自动化设备需要简易化,功能全,提高生产品质是以后的主要趋势,因此亟需一种自动化程度高、生产品质好的汽车顶棚生产线。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种具有防叠错功能的汽车顶棚生产线。

4.为解决现有技术问题,本实用新型采用的技术方案为:

5.一种具有防叠错功能的汽车顶棚生产线,包括机械手、叠加台和移载机构,机械手固定安装在叠加台上,叠加台的底部固定设置有可调地脚,移载机构固定安装在叠加台上。

6.优选的,还包括裁切机和卷料机,裁切机与叠加台固定连接,卷料机与裁切机固定连接,裁切机位于叠加台和卷料机之间。

7.优选的,还包括第一输送台,第一输送台与移载机构固定连接且其位于移载机构下方。

8.优选的,还包括喷淋机构和第二输送台,第二输送台与第一输送台固定连接,喷淋机构固定安装在第二输送台上。

9.优选的,还包括胶机空调房,胶机空调房属于钢结构骨架,设有二层平台,二层平台及楼梯的护栏高度不低于1.1米,屋顶墙面采用防火阻燃材料;胶机空调房位于第二输送台上方,第二输送台贯穿胶机空调房且经过胶机空调房内部。

10.优选的,还包括上料机构和上料小车,上料机构与第二输送台固定连接,上料小车采用q235方通焊接而成并带有牵引装置,上料小车的四脚装有滚轮并带有锁死机构,上料小车位于上料机构的下方。

11.本技术相比较于现有技术的有益效果是:

12.1.本技术通过机械手、叠加台和移载机构实现了自动叠加的功能,解决了材料由人工叠放时会粘上胶水同时可以会产生叠错,影响品质的缺陷。

13.2.本技术通过裁切机和卷料机实现了自动供料和裁切的功能,解决了本技术需要人工将材料添加到叠加台上,导致生产节拍慢、产品的一致性无法保证的缺陷。

14.3.本技术通过第一输送台实现了自动补充pu泡沫板的功能,解决了移载机构需要人工补充pu泡沫板,导致人工成本增加,影响加工效率的缺陷。

15.4.本技术通过喷淋机构和第二输送台实现了pu泡沫板在进行叠加前对其进行清

洗的功能,解决了本技术依然具有pu泡沫板在移动过程中可能沾染污渍,影响产品质量的缺陷。

16.5.本技术通过胶机空调房实现了自动辊胶的功能,解决了pu泡沫板在叠加前需要进行辊胶,本技术依然具有需要人工手动辊胶,其工作效率低且无法保证一致性的缺陷。

17.6.本技术通过上料机构和上料小车实现了自动上料的功能,解决了第二输送台依然具有需要人工进行上料,影响效率的缺陷。

附图说明

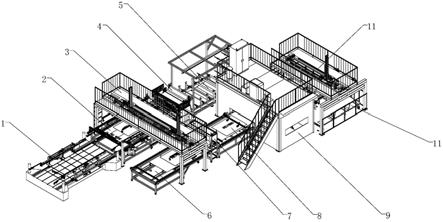

18.图1是本技术的立体图;

19.图2是本技术的正视图;

20.图3是本技术的俯视图;

21.图中标号为:

22.1-机械手;2-叠加台;3-移载机构;4-裁切机;5-卷料机;6-第一输送台;7-喷淋机构;8-第二输送台;9-胶机空调房;10-上料机构;11-上料小车。

具体实施方式

23.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

24.如图1-3所示:

25.一种具有防叠错功能的汽车顶棚生产线,包括机械手1、叠加台2和移载机构3,机械手1固定安装在叠加台2上,叠加台2的底部固定设置有可调地脚,移载机构3固定安装在叠加台2上。

26.基于上述实施例,本技术想要解决的技术问题是如何提高叠放玻纤、无纺布和pu泡沫板。为此,本技术通过机械手1、叠加台2和移载机构3实现了自动叠加的功能,解决了材料由人工叠放时会粘上胶水同时可以会产生叠错,影响品质的缺陷。所述机械手1和移载机构3与控制器电连接;操作人员将下层玻纤和无纺布放置到叠加台2上,通过控制器发送信号给机械手1,机械手1将下层玻纤和无纺布移动到指定位置,接着控制器发送信号给移载机构3,移载机构3将pu泡沫板移动到叠加台2上,机械手1将pu泡沫板叠放到下层玻纤和无纺布上,接着操作人员再将上层玻纤及无纺布放置到叠加台2上,控制器再发送信号给机械手1,机械手1将上层玻纤和无纺布叠放到pu泡沫板上;拉料速度和位置可在触摸屏上设置,保证原材料在叠加过程中准确无窜动、无顺序错乱现象发生、无材料缺料少料现象,设备具有标尺辅助人员定位加强毡的功能,以保证加强毡放置位置的准确性。

27.进一步的,本技术依然具有需要人工将材料添加到叠加台2上,导致生产节拍慢、产品的一致性无法保证的缺陷,为了解决这一问题,如图1-3所示:

28.本技术还包括裁切机4和卷料机5,裁切机4与叠加台2固定连接,卷料机5与裁切机4固定连接,裁切机4位于叠加台2和卷料机5之间。

29.基于上述实施例,本技术想要解决的技术问题是如何保证上料顺序的一致性。为此,本技术通过裁切机4和卷料机5实现了自动供料和裁切的功能。所述裁切机4和卷料机5与控制器电连接;操作人员通过控制器发送信号给裁切机4和卷料机5,卷料机5收到信号后

开始供料,接着裁切机4收到信号启动对玻纤和无纺布进行定长裁切,并将裁切好的材料移动到叠加台2上,通过机械手1对材料进行处理,通过控制器设定加工顺序,保证了产品的一致性,避免因操作人员供料顺序错误导致的品质问题。

30.进一步的,本技术提供的移载机构3依然具有需要人工补充pu泡沫板,导致人工成本增加,影响加工效率的缺陷,为了解决这一问题,如图1-3所示:

31.本技术还包括第一输送台6,第一输送台6与移载机构3固定连接且其位于移载机构3下方。

32.基于上述实施例,本技术想要解决的技术问题是如何提高pu泡沫板的供料效率。为此,本技术通过第一输送台6实现了自动补充pu泡沫板的功能。由于每次叠加时,需要通过移载机构3移动pu泡沫板至叠加台2上方,因此需要在移载机构3处补充pu泡沫板,通过第一输送台6的设置,提高了pu泡沫板的补料效率,实现了自动补充pu泡沫板的功能。

33.进一步的,本技术依然具有pu泡沫板可能沾染污渍,影响产品质量的缺陷,为了解决这一问题,如图1-3所示:

34.本技术还包括喷淋机构7和第二输送台8,第二输送台8与第一输送台6固定连接,喷淋机构7固定安装在第二输送台8上。

35.基于上述实施例,本技术想要解决的技术问题是如何防止pu泡沫板沾染污渍。为此,本技术通过喷淋机构7和第二输送台8实现了pu泡沫板在进行叠加前对其进行清洗的功能。所述喷淋机构7和第二输送台8与控制器电连接;操作人员将pu泡沫板放置到第二输送台8上,接着控制器发送信号给喷淋机构7和第二输送台8,第二输送台8对pu泡沫板进行自动输送,当其进入喷淋机构7时,喷淋机构7对pu泡沫板喷洒软化水,对其进行清洗,接着清洗完成的pu泡沫板移动至第一输送台6上,并通过第一输送台6和移载机构3将其移动至叠加台2上,进行后续操作。

36.进一步的,pu泡沫板在叠加前需要进行辊胶,本技术依然具有需要人工手动辊胶,其工作效率低且无法保证一致性的缺陷,为了解决这一问题,如图1-3所示:

37.本技术还包括胶机空调房9,胶机空调房9属于钢结构骨架,设有二层平台,二层平台及楼梯的护栏高度不低于1.1米,屋顶墙面采用防火阻燃材料;胶机空调房9位于第二输送台8上方,第二输送台8贯穿胶机空调房9且经过胶机空调房9内部。

38.基于上述实施例,本技术想要解决的技术问题是如何提高辊胶效率同时保证辊胶质量。为此,本技术通过胶机空调房9实现了自动辊胶功能。所述胶机空调房9与控制器电连接;操作人员将pu泡沫板防止到第二输送台8上,随着第二输送台8的驱动,pu泡沫板进入胶机空调房9,通过胶机空调房9对第二输送台8进行辊胶,辊胶完成后,再经过喷淋机构7和第二输送台8进行后续处理。

39.进一步的,本技术提供的第二输送台8依然具有需要人工进行上料,影响效率的缺陷,为了解决这一问题,如图1-3所示:

40.本技术还包括上料机构10和上料小车11,上料机构10与第二输送台8固定连接,上料小车11采用q235方通焊接而成并带有牵引装置,上料小车11的四脚装有滚轮并带有锁死机构,上料小车11位于上料机构10的下方。

41.基于上述实施例,本技术想要解决的技术问题是如何进一步提高加工效率。为此,本技术通过上料机构10和上料小车11实现了自动上料的功能。上料小车11的尺寸满足最大

材料尺寸3500

×

1600mm,上料小车11的台面上安装固定基材的对中限位、宽度调节装置,限位档杆高度不高于50mm,防止和取料机构干涉。采用手轮调整,丝杠作为执行机构。小车台面上须配有标尺,便于堆放位置调整及确认。小车平面上安装万向球,可实现手动调夹板时材料工装托盘的位置调整,上料小车重复推入时需保证小车的定位精度满足

±

5mm,从而保证pu泡沫板传送与线体整体中心线精度满足工艺要求,通过上料机构10和上料小车11,提高了生产效率和产品质量。

42.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1