1.本实用新型涉及厢式货车和新能源汽车技术领域,尤其涉及一种新能源物流车和车厢。

背景技术:

2.厢式车,又叫厢式货车,主要用于全密封运输各种物品,特殊种类的厢式车还可以运输化学危险物品。厢式车在运输过程中具有机动灵活、操作方便,工作高效、运输量大,充分利用空间及安全、可靠等优点。传统的厢式货车为燃油车,动力足、行驶里程长、加油方便,所以一般采用铁瓦楞板制作车厢,这样的车厢重量较重,会导致新能源汽车的续航里程短进而无法满足新能源汽车蓝牌的上牌要求,即无法使用于电动新能源汽车上。并且,目前各地城市对节能环保要求越来越高,快递物流行业也需要更多的新能源物流车来满足其使用需要。

3.公开号为cn106394706a的中国专利文献公开了一种物流车及其车厢,包括车厢本体,车厢本体包括厢板总成、底架总成、裙边总成和后门板总成,厢板总成设于底架总成上方,裙边总成设于底架总成下方,后门板总成同时与厢板总成、底架总成和裙边总成连接;该物流车包括上述的车厢。本实用新型结构简单,自重较低且便于装配,从而使得该车厢能够运用于新能源车上,但该新能源物流车厢存在下列技术缺陷:

4.1)、车厢侧板与底架之间是通过设置在车厢外侧的连接条连接的,连接强度低,结构不够牢固,并且具有侧门的一侧与底架连接的连接条被分成了三段,影响车厢整体结构强度以及侧门框组件与车厢侧板、底架的连接强度;

5.2)、车厢底架是采用工字钢焊接成一个整体的,体积大、重量重,运输、存储和安装都非常不方便,并且针对不同尺寸规格的车厢需要在底架生产厂家进行定制加工,组装厂自行装配难度大、效率低;

6.3)、车厢顶板在安装时,顶板的左边沿、前边沿和后边沿先与三个第一连接件分别固定,再通过吊车将顶板安装在车厢侧板上,这就要求三个第一连接件上的第一连接槽必须同时扣在车厢侧板上,但由于安装时位于车厢内部,没有定位辅助,这就使得需要不断的尝试才能将三个第一连接件上的第一连接槽同时扣在车厢侧板上,费时费力,而且,上述情况还是属于理想状态时的安装状况,在实际安装情况中,考虑到制造精度以及配合精度等情况,第一连接槽不同部分和车厢侧板不同部分之间的余量会不断变化,导致部分第一连接槽因余量小而无法扣在侧板上,部分第一连接槽因余量大而影响车厢顶板安装的稳固性;

7.4)、车厢自重仍达600kg以上。

8.因此,公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a等专利文献针对上述技术问题1)、2)和4),通过设计一系列的连接型材,去除多余的连接结构,从而降低上述车厢的组装难度,增加上述车厢的结构强度,改善车厢底架结构;并最后使得车厢重量在保证车厢结构强度的情况下减轻至约525kg左右。

9.但本领域的技术人员经研究发现,公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a等专利文献中的新能源物流车厢的结构以及重量仍有进一步改善的空间,而且也并没有解决上述技术问题3)。

技术实现要素:

10.为了解决上述问题,本实用新型的目的在于提供一种新能源物流车和车厢,该车厢具有良好的结构强度,并且组装更简单、结构更简洁、重量更轻。

11.为了达到上述的目的,本实用新型采用了以下的技术方案:

12.一种新能源物流车车厢,包括厢板总成、后门总成和底架总成,厢板总成和后门总成安装在底架总成上并共同形成车厢部;

13.所述厢板总成包括侧板总成和顶板,所述顶板与侧板总成焊接固定,所述底架总成包括底板,所述底板与侧板总成焊接固定;

14.其中,所述顶板、底板和侧板总成均由蜂窝板制成。

15.作为优选,包括侧板件、第一侧板和侧门组件,所述侧板件包括通过板材弯折形成的第二侧板、第三侧板和第四侧板,所述第二侧板和第四侧板平行分布,所述第三侧板用于连接第二侧板和第四侧板,并分别与第二侧板和第四侧板垂直,所述侧门组件的分别与第一侧板和第四侧板固定连接,其中,所述第二侧板作为车厢部的左侧板,第三侧板作为车厢部的前侧板,第一侧板、第四侧板和侧门组件共同配合作为车厢部的右侧板;所述顶板与侧板件、第一侧板以及侧门组件焊接固定。

16.作为优选,第二侧板和第三侧板之间的折弯内角焊接加固,第三侧板和第四侧板之间的折弯内角焊接加固。

17.作为优选,还包括三个上边梁,所述顶板的左边沿、前边沿和右边沿分别通过三个上边梁固定在侧板总成上;所述上边梁包括一上外边梁和至少一个上内边梁,所述至少一个上内边梁和上外边梁可拆卸连接,并配合形成用于安装车厢顶板的第一安装槽,以及配合形成用于安装车厢侧板的第二安装槽。

18.作为优选,所述上外边梁分别与顶板的上表面和侧板总成的外表面固定连接,所述上内边梁分别与顶板的下表面和侧板总成的内表面固定连接。

19.作为优选,所述底架总成还包括至少一根前后延伸的纵梁、两根前后延伸的第一下边梁和一根左右延伸的第二下边梁,所述纵梁上方沿其长度方向固定连接有多根左右延伸的第一横梁和第二横梁,所述第一横梁的两端分别与左右两根第一下边梁固定连接,第二下边梁位于两根第一下边梁的前方并与左右两根第一下边梁固定连接,所述底板位于第一横梁和第二横梁的上方,并与第二横梁焊接固定,所述第二横梁的两端分别搁置在左右两根第一下边梁上,所述第二横梁由蜂窝板制成。

20.作为优选,所述第一下边梁包括水平的并平行分布的第四横板和第五横板,以及竖立的并平行分布的第四竖板和第五竖板,所述第四横板、第四竖板和第五竖板配合形成用于安装侧板总成的第三安装槽,所述第五横板和第五竖板配合形成用于搁置第一横梁以及第二横梁两端的搁置部。

21.作为优选,所述第五横板上设有若干安装孔,所述若干第一横梁的两端通过螺栓件分别固定安装在若干安装孔处。

22.作为优选,所述第二下边梁与第一下边梁结构相同,所述第二下边梁的左右两端分别通过第四连接件与左右两根第一下边梁固定连接;

23.其中,所述第四连接件包括竖立的第七基板部、竖立的第八基板部和水平的第九基板部,所述第七基板部与第一下边梁上的第五竖板固定连接,所述第八基板部与第二下边梁上的第五竖板固定连接,所述第九基板部与第二下边梁上的第五横板固定连接,所述第八基板部分别与第七基板部和第九基板部相连。

24.一种新能源物流车,包括如上所述的新能源物流车车厢。

25.本实用新型的有益效果为:顶板、底板和侧板总成均选用蜂窝板,并且各个板块件通过pp焊焊接固定成一个整体,利用焊接的强度在一定程度上替代型材连接,使得本发明在满足设计载荷3000kg这一载重要求的情况下,车厢总重只有400kg左右,相较于公开号为cn106394706a的新能源物流车厢重量降低了三分之一,相较于公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中的新能源物流车厢重量降低了五分之一;从而一定程度上增强了新能源物流车的续航能力。

附图说明

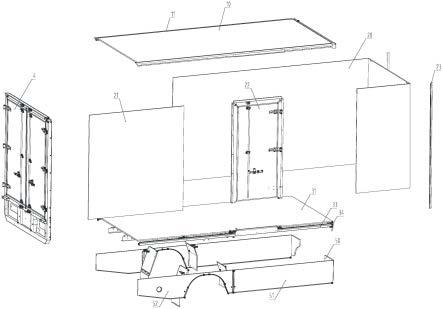

26.图1为本技术实施例中新能源物流车厢的结构示意图;

27.图2为本技术实施例中新能源物流车厢的爆炸示意图;

28.图3为本技术实施例中顶板和上边梁的爆炸示意图;

29.图4为本技术实施例中上外边梁的结构示意图;

30.图5为本技术实施例中上内边梁的结构示意图;

31.图6为本技术实施例中上边梁的结构示意图;

32.图7为本技术实施例中侧板总成的爆炸示意图;

33.图8为本技术实施例中底架总成的爆炸示意图;

34.图9为本技术实施例中底架总成的结构示意图(省略底板);

35.图10为本技术实施例中第一(二)下边梁的结构示意图一;

36.图11为图9中a处的局部放大图;

37.图12为图9中b处的局部放大图;

38.图13为图9中c处的局部放大图;

39.图14为图9中d处的局部放大图;

40.图15为第二连接件的结构示意图;

41.图16为本技术实施例中第一(二)下边梁的结构示意图二。

42.附图标记说明:10、顶板;11、上外边梁;110、滑槽;111、第一横板;112、第一竖板;113、第二竖板;114、第二横板;115、第一沟槽;116、第二沟槽;12、上内边梁;120、滑动部;121、第三横板;122、第三竖板;123、第一连接板;13、第一安装槽;14、第二安装槽;

43.2、侧板总成;20、侧板件;21、第一侧板;22、侧门组件;201、第二侧板;202、第三侧板;203、第四侧板;23、立柱包边;

44.3、底架总成;31、底板;32、纵梁;33、第一下边梁;330、第四横板;331、第五横板;3310、第一安装孔;332、第四竖板;333、第五竖板;3330、第二安装孔;3340、第三安装槽;3341、第五安装槽;335、搁置部;336、第一延伸竖板;337、第三延伸竖板;338、第一延伸横

板;339、第二加强板;34、第二下边梁;35、第一横梁;36、第二横梁;301、第一连接件;3011、第一基板部;3012、第二基板部;3013、第一延伸板部;303、第三连接件;3031、第五基板部;3032、第六基板部;3033、第四延伸板部;302、第二连接件;3021、第三基板部;3022、第四基板部;3023、第二延伸板部;3024、第三延伸板部;304、第四连接件;3041、第七基板部;3042、第八基板部;3043、第九基板部;3044、第五延伸板部;3045、第六延伸板部;3046、第一延伸部;3047、第七延伸板部;305、第五连接件;3050、第十基板部;3051、第十一基板部;

45.4、后门总成;

46.5、裙边总成;50、前裙边件;51、前侧裙边件;52、后侧裙边件。

具体实施方式

47.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

48.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

50.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

51.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

52.实施例一:

53.如图1和图2所示的一种新能源物流车厢,包括厢板总成、后门总成4、底架总成3和裙边总成5。其中,厢板总成和后门总成4安装在底架总成3上方并共同形成车厢部,裙边总成5安装在底架总成3下方并位于底架总成3的两侧。

54.所述厢板总成包括侧板总成2、顶板10和三个上边梁,如图3所示,所述顶板10的左边沿、前边沿和右边沿分别通过三个上边梁初步固定在侧板总成2上,所述侧板总成2安装

在底架总成3上。

55.如图6所示,所述上边梁包括一上外边梁11和至少一个上内边梁12,所述上外边梁11上设有一与其长度方向平行的滑槽110,所述滑槽110的两端至少一端为开口端;

56.所述上内边梁12上设有一滑动部120,所述上内边梁12通过滑动部120从滑槽110的开口端进入滑槽110内从而滑动安装在上外边梁11上,并且当上内边梁12安装在上外边梁11时,所述上内边梁12能够与上外边梁11配合形成用于安装车厢顶板10的第一安装槽13,以及形成用于安装车厢侧板的第二安装槽14。

57.这样,在安装顶板10时,先行将三个上外边梁11分别与顶板10的左边沿、前边沿和右边沿固定连接从而共同配合形成一种盖状结构,再将该盖状结构扣在侧板总成2上后并将三个上外边梁11与侧板总成2固定连接,然后再将若干上内边梁12滑动安装在上外边梁11上并滑动至预安装位置,再将上内边梁12与顶板10以及侧板总成2固定连接,如此设置,有如下优点:

58.1)、三个上外边梁11分别与顶板10所形成的的盖状结构在扣在侧板总成2上时,相比于原有的三个第一连接槽,所需要考虑的制造精度和配合精度大幅度减小,从而极大程度的降低了顶板10安装在侧板总成2的难度;

59.2)、相较于背景技术中的第一连接件,本实施例中的上边梁用材减少,重量降低;同时,上内边梁12的长度以及安装位置能够根据实际情况进行调整,安装更为灵活。

60.在本技术实施例中,所述滑槽110的两端均为开口端。

61.在本技术实施例中,所述滑槽110的两侧壁之间的最大宽度为a,所述滑槽110的开口宽度为b,其中,a>b,以及滑动部120为与滑槽110相对应的适配形状;具体来说,所述滑槽110可以是燕尾槽、t形槽、超过二分之一圆的圆弧槽或其他形状的槽,以及滑动部120为相应的适配形状;本技术实施例优选滑槽110为超过二分之一圆的圆弧槽,这样,上内边梁12在滑动过程中还能够通过转动进行微调,更能适应实际的安装情况。

62.在本技术实施例中,如图4所示,所述上外边梁11还包括水平的第一横板111和竖直的第一竖板112,所述第一横板111和第一竖板112一体成型,所述第一横板111的外边沿与第一竖板112的上边沿之间圆滑过渡,所述第一横板111的下表面向下竖直延伸形成第二竖板113,所述第二竖板113的高度小于第一竖板112的高度,所述第一竖板112的内表面向内水平延伸形成第二横板114,所述第二横板114的宽度小于第一横板111的宽度,所述第二横板114和第二竖板113之间通过滑槽110连接;

63.如图5所示,所述上内边梁12还包括水平的第三横板121、竖直的第三竖板122和倾斜的第一连接板123;所述第一连接板123的上边沿与滑动部120一体成型,所述第一连接板123的下边沿与第三横板121以及第三竖板122一体成型,其中,如图6所示,当滑动部120与所述滑槽110滑动配合时,所述第一横板111、第三横板121和第二竖板113配合形成第一安装槽13;所述第一竖板112、第三竖板122和第二横板114配合形成第二安装槽14。

64.进一步优选,所述第一横板111上沿其长度方向设有多个均匀分布的第一铆接孔,所述若干第一铆接孔位于第一横板111的中间部分,所述第一竖板112上沿其长度方向设有多个均匀分布的第二铆接孔,所述若干第二铆接孔位于第一竖板112的中间部分;这样,通过铆钉固定连接以及上外边梁11,将顶板10初步固定安装在侧板总成2上;

65.进一步优选,所述第三横板121上沿其长度方向设有多个均匀分布的第三铆接孔,

所述若干第三铆接孔位于第三横板121的中间部分,所述第三竖板122上沿其长度方向设有多个均匀分布的第四铆接孔,所述若干第四铆接孔位于第三竖板122的中间部分;这样,通过该种连接方式,不仅大大简化了连接结构,操作方便,而且结构强度更高。

66.更进一步优选,所述第一横板111的下表面上设有若干沿其长度方向的第一沟槽115,所述若干第一沟槽115分布在若干第一铆接孔的内外两侧,所述第一竖板112的内表面上设有若干沿其长度方向的第二沟槽116,所述若干第二沟槽116分布在若干第二铆接孔的上下两侧;第一沟槽115和第二沟槽116能够增加型材侧壁的表面积和粗糙度,从而能够增加密封胶的胶粘强度和密封效果。

67.在本技术实施例中,如图7所示,所述侧板总成2包括侧板件20、第一侧板21和侧门组件22,所述侧板件20包括一体成型的第二侧板201、第三侧板202和第四侧板203,所述侧门组件22的前后两端分别与第一侧板21和第四侧板203固定连接,其中,所述第二侧板201作为车厢部的左侧板,第三侧板202作为车厢部的前侧板,第一侧板21、第四侧板203和侧门组件22共同配合作为车厢部的右侧板;当然,在其他实施例中,所述第二侧板201还可以作为车厢部的右侧板,第一侧板21、第四侧板203和侧门组件22共同配合作为车厢部的左侧板。

68.这样,相较于原有的侧板总成2,不再需要特殊的型材来连接左侧板与前侧板,以及连接右侧板和前侧板,从而简化了侧板总成2的构成部件,并减轻了重量;

69.另外,第二侧板201、第三侧板202和第四侧板203一体成型提高了车厢整体的强度,以及车厢前侧板的抗冲击性能。

70.在本技术实施例中,如图2所示,所述侧板总成2还包括左右两个立柱包边23,所述两个立柱包边23位于侧板件20的外侧,并分别固定安装在第二侧板201和第三侧板202的连接处和第三侧板202和第四侧板203的连接处,进而分别将第二侧板201和第三侧板202的连接处包裹和第三侧板202和第四侧板203的连接处包裹。这样,由于第二侧板201、第三侧板202和第四侧板203一体成型,因此,在侧板总成2的拐角处可以仅设置起外观装饰作用以及保护作用的立柱包边23即可,而立柱包边23的板厚均是属于较薄的,从而达到减轻车厢重量的目的。

71.所述侧门组件22可以选用公开号为cn106394706a中所涉及的相关结构,也可以选用公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中所涉及的相关结构;一般来说,所述侧门组件22包括侧门框、侧门板和第一锁定部件,所述侧门框分别与第一侧板21、第四侧板203、上边梁和下边梁固定连接,所述侧门板转动安装在侧门框上,所述第一锁定部件用于确保侧门板能够处于关闭状态。

72.所述后门总成4可以选用公开号为cn106394706a中所涉及的相关结构,也可以选用公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中所涉及的相关结构;一般来说,后门总成4包括后门框、第二锁定部件和两个后门板,后门框分别与顶板10、侧板总成2和底架总成3固定连接,两个后门板对称并转动安装后门框上,所述第二锁定部件用于确保两个后门板能够处于关闭状态。

73.在本技术实施例中,如图8和图9所示,所述底架总成3包括底板31、至少一根前后延伸的纵梁32、两根前后延伸的第一下边梁33和一根左右延伸的第二下边梁34,所述纵梁32上方沿其长度方向固定连接有多根左右延伸的第一横梁35和第二横梁36,所述第一横梁

35的两端分别与左右两根第一下边梁33固定连接,第二下边梁34位于两根第一下边梁33的前方并与左右两根第一下边梁33固定连接,所述底板31位于第一横梁35和第二横梁36的上方,并与第二横梁36固定连接,所述第二横梁36的两端分别搁置在两根第一下边梁33上,所述底板31和第二横梁36均选用蜂窝板,所述纵梁32和第一横梁35的材质为铁质或铝质。

74.这样,由于第二横梁36的材质为玻纤增强聚丙烯,相较于现有的铁质或铝质的横梁减轻了重量,同时,仍保留部分铁质或铝质的纵梁32和第一横梁35,使得整个底架总成3的强度几乎不变。

75.进一步优选,所述第二横梁36与底板31通过pp焊焊接固定;这样,第二横梁36与底板31焊接形成一体化,保持整体强度相对不减弱。

76.在本技术实施例中,在若干平行分布的第一横梁35和第二横梁36中,位于最前端以及最后端的均为第一横梁35,每两根第一横梁35之间分布有至少一根第二横梁36。如此设置,在减轻整个底架重量的同时,还能最大程度的保证整个底架的结构强度。

77.在本技术实施例中,设有两根平行分布的纵梁32,所述第一横梁35通过第一连接件301或第三连接件303与纵梁32固定连接,所述第二横梁36通过第二连接件302与纵梁32固定连接。

78.如图11所示,所述第一连接件301包括一体成型的第一基板部3011和第二基板部3012,所述第一基板部3011和第二基板部3012均为竖立状态并相互垂直,所述第一基板部3011和第二基板部3012之间圆滑过渡,所述第一基板部3011的上半部与第一横梁35通过螺栓固定连接,所述第二基板部3012的下半部与纵梁32通过螺栓固定连接;

79.所述第一基板部3011的上边沿向前或向后水平延伸形成第一延伸板部3013,所述第一延伸板部3013上设有定位孔,所述底板31的下表面上设有用于定位孔配合的定位柱,所述底板31通过定位孔和定位柱的配合初步安装在若干第一横梁35上;这样,通过第二横梁36固定安装在纵梁32上的指定位置,以及通过底板31和第二横梁36的定位配合,实现了底板31在底架总成3上的定位安装。

80.如图16所示,所述第二连接件302包括竖立的第三基板部3021和竖立的第四基板部3022,所述第三基板部3021和第四基板部3022一体成型,所述第三基板部3021的下边沿水平延伸形成水平的第二延伸板部3023以对第二横梁36的底部形成支撑,所述第四基板部3022的侧边沿水平延伸形成竖立的第三延伸板部3024,所述第三延伸板部3024的上边沿与第二延伸板部3023的侧边沿相连并圆滑过渡,所述第三基板部3021与第二横梁36通过螺栓固定连接,所述第四基板部3022与纵梁32通过螺栓固定连接;这样,第二连接件302除用于将第二横梁36与纵梁32固定的作用外,还具有扩大对第二横梁36的支撑面从而增强第二横梁36的抗压强度的作用,进而提高整个底架总成3的结构强度。

81.这里值得说明的是,纵梁32和第一横梁35均采用c型钢,第一连接件301是通过分别与纵梁32和第一横梁35的竖直面固定连接,但位于最前方的第一横梁35的竖直面与第二下边梁34紧贴,因此,位于最前方的第一横梁35通过第三连接件303与纵梁32固定连接,其中,如图12所示,所述第三连接件303包括竖立的第五基板部3031和平放的第六基板部3032,所述第五基板部3031和第六基板部3032一体成型,所述第五基板部3031与纵梁32固定连接,所述第六基板部3032与第一横梁35固定连接,所述第六基板部3032的后边沿向下竖直延伸形成第四延伸板部3033;从而增强第三连接件303的结构强度。

82.在本技术实施例中,如图10所示,所述第一下边梁33包括水平的并平行分布的第四横板330和第五横板331,以及竖立的并平行分布的第四竖板332和第五竖板333,所述第四横板330、第四竖板332和第五竖板333配合形成用于安装侧板总成2的第三安装槽3340,所述第五横板331和第五竖板333配合形成用于搁置第一横梁35以及第二横梁36两端的搁置部335;这样,第一下边梁33既有起到包边的作用,同时还能起到连接底架总成3和侧板总成2的作用,并且结构简单;另外,利用型材的挤压成型特性,其直线度可以有效的保证厢体拼焊时对接契合度。

83.如图16所示,所述第五横板331上沿其长度方向设有若干第一安装孔3310,所述若干第一横梁35的两端通过螺栓件分别固定安装在若干第一安装孔3310处;这样,若干第一安装孔3310既能起到用于安装第一横梁35的作用,又能起到定位的作用。

84.进一步优选,所述第四竖板332和第五竖板333上沿其长度方向设有若干用于安装侧板总成2的第二第二安装孔3330,所述第四竖板332和第五竖板(333上相同位置处的两个第二第二安装孔3330同轴分布;在本技术实施例中,当侧板总成2插接在第一下边梁33以及第二下边梁34中的第三安装槽3340时,还需通过铆钉与第四竖板332和第五竖板333上的两个第二第二安装孔3330配合来将侧板总成2固定;具体来说,还设有若干第五连接件305,如图14所示,所述第五连接件305包括竖立的第十基板部3050和竖立的第十一基板部3051,所述第十基板部3050和第十一基板部3051一体成型,所述第十基板部3050与侧板总成2以及第一下边梁33通过铆钉与两个第二第二安装孔3330固定连接,所述第十一基板部3051与第一横梁35固定连接;这样,使得左侧板以及右侧板不仅仅是安装在第一下边梁33上,还与第一横梁35固定连接,从而增强了整个车厢的结构强度。

85.进一步优选,所述第五横板331位于第四横板330的上方,所述第五横板331离第五竖板333顶端的距离小于所述第五横板331离底板31的距离;如此设置,底板31与侧板能够直接接触,方便焊接。

86.在本技术实施例中,所述第四竖板332向下延伸形成第一延伸竖板336,所述第四横板330向内水平延伸形成第一延伸横板338,所述第一延伸横板338的内边沿向下延伸形成第三延伸竖板337,所述第一延伸竖板336、第四横板330、第一延伸横板338和第三延伸竖板337配合形成用于安装裙边总成5的第五安装槽3341;其中,裙边总成5的结构可以参考公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中所涉及的相关结构。

87.进一步优选,还设有倾斜的第二加强板339,所述第二加强板339的下边沿与第一延伸横板338的内边沿相连,所述第一加强板的上边沿与第五横板331的中间部分相连;如此设置,可以加强搁置部335的承重能力。

88.在其他实施例中,所述第四竖板332向下延伸形成第一延伸竖板336,所述第五竖板333向下延伸形成第二延伸竖板,所述第一延伸竖板336、第四横板330和第二延伸竖板配合形成用于安装裙边总成5的第五安装槽3341;其中,裙边总成5的结构可以参考公开号为cn106394706a中所涉及的相关结构。

89.进一步优选,还设有倾斜的第一加强板,所述第一加强板的下边沿与第四横板330的内边沿相连,所述第一加强板的上边沿与第五横板331的中间部分相连;如此设置,可以加强搁置部335的承重能力。

90.综上所述,所述裙边总成5包括两个前裙边件50、两个前侧裙边件51和两个后侧裙边件52,其中,两个前裙边件50和两个前侧裙边件51固定安装在下边梁的第五安装槽3341上,两个后侧裙边件52固定或转动安装在下边梁的第五安装槽3341上。

91.在本技术实施例中,所述第二下边梁34与第一下边梁33结构相同,所述第二下边梁34的左右两端分别通过第四连接件304与左右两根第一下边梁33固定连接。

92.如图13所示,所述第四连接件304包括竖立的第七基板部3041、竖立的第八基板部3042和水平的第九基板部3043,所述第七基板部3041与第一下边梁33上的第五竖板333固定连接,所述第八基板部3042与第二下边梁34上的第五竖板333固定连接,所述第九基板部3043与第二下边梁34上的第五横板331固定连接,所述第八基板部3042分别与第七基板部3041和第九基板部3043相连。

93.进一步优选,所述第七基板部3041的下边沿向下延伸形成第五延伸板部3044,所述第五延伸板部3044的后边沿向内延伸形成竖立的第六延伸板部3045,所述第五延伸板部3044与前侧裙边件51固定连接,所述第六延伸板部3045与前裙边件50固定连接;这样,第四连接件304除了用于连接第一下边梁33和第二下边梁34之外,还能够连接前侧裙边件51和前裙边件50,提高底架总成3的总体结构强度。

94.进一步优选,所述第六延伸板部3045的上边沿向前延伸形成第一延伸部3046,所述第一延伸部3046与第一下边梁33上的第五横板331固定连接;这样,进一步加强了第一下边梁33和第二下边梁34之间的连接强度;更进一步优选,所述第一延伸部3046为z字型。

95.进一步优选,所述第八基板部3042的上边沿向前延伸形成第七延伸板部3047,所述七延伸板部、第八基板部3042和第九基板部3043配合形成一c型的加固部,所述加固部位于第一横梁35内并与第一横梁35固定连接,这样,第四连接件304除了用于连接第一下边梁33和第二下边梁34之外,还能够将位于最前方的第一横梁35固定安装在第二下边梁34以及第一下边梁33上,同时还能够增加最前方的第一横梁35的结构强度;以及还能够使得前侧板不仅仅是安装在第二下边梁34上,还与第一横梁35固定连接,从而增强整个车厢的结构强度。

96.这里值得说明的是,在本技术实施例中,顶板10、底板31、侧板件20、第一侧板21以及侧门板均选用蜂窝板。

97.综上所述,在本技术实施例中,各部件的重量如下表所示:

98.部件重量底架总成120.7kg后门总成77.3kg侧板总成108.1kg顶板和三个上边梁41.9kg裙边总成17.4kg合箱配件12.4kg上装配件26.3kg合计404kg

99.即,在本技术实施例中,顶板、底板和侧板总成均选用蜂窝板,并且各个板块件通过pp焊焊接固定成一个整体,利用焊接的强度在一定程度上替代型材连接,使得本发明在

满足设计载荷3000kg这一载重要求的情况下,车厢总重只有404kg。

100.一种新能源物流车,包括如上所述的新能源物流车厢。

101.一种新能源物流车厢的组装方法,其具体步骤如下:

102.步骤一:将底架总成3组装成型;

103.步骤二:将侧板总成2安装在底架总成3上;

104.步骤三:将后门总成4安装在底架总成3以及侧板总成2上;

105.步骤四:将顶板10安装在侧板总成2上;

106.步骤五:将侧板总成2中的左侧板、右侧板和前侧板与顶板10通过pp焊焊接固定,以及底板31通过pp焊焊接固定。

107.其中,步骤一的详细步骤如下:

108.s1:将若干第一横梁35与两根纵梁32固定连接;

109.s2:将第二下边梁34以及两根第一下边梁33与若干第一横梁35固定连接进而形成底架;

110.s3:将固定连接的底板31与若干第二横梁36固定安装在所述底架上。

111.这里值得说明的是,所述底板31与若干第二横梁36通过pp焊焊接固定,并且该过程发生在上述步骤s3之前。

112.步骤二的详细步骤如下:

113.s1:将板材弯折成侧板件20;

114.s2:将侧板件20、第一侧板21和侧门组件22插接固定在第二下边梁34和两根第一下边梁33上;

115.s3:将侧门组件22和第一侧板21以及侧板件20固定连接;

116.s4:将侧板件20中的折弯内角焊接加固。

117.作为优选;将一块平板弯折成侧板件20的详细步骤如下:

118.s11:在板材上雕刻出平行分布的第一折弯槽和第二折弯槽;

119.s12:根据第一折弯槽和第二折弯槽将所述板材弯折成侧板件20。

120.其中,所述第一折弯槽和第二折弯槽可以为u型槽、v型槽、圆弧槽、平底凹槽以及其他各种形状的凹槽,优选所述第一折弯槽和第二折弯槽为v型槽;进而方便将板材弯折成侧板件20。

121.以及所述第一折弯槽和第二折弯槽的槽深不超过板材厚度的60%;优选第一折弯槽和第二折弯槽的槽深为板材厚度的50%。如此设置,保证了第二侧板201、第三侧板202和第四侧板203之间的连接厚度。

122.步骤四的详细步骤如下:

123.s1:将三个上外边梁11分别与顶板10的左边沿、前边沿和右边沿固定连接从而共同配合形成一种盖状结构,并在该过程中,将至少一个上内边梁12滑动安装在位于前边沿的上外边梁11上;

124.s2:将该盖状结构扣在侧板总成2上后并将三个上外边梁11与侧板总成2固定连接;

125.s3:将至少一个上内边梁12分别滑动安装在位于左边沿的上外边梁11上和位于右边沿的上外边梁11上,并使得上内边梁12滑动至预安装位置;

126.s4:再将所有的上内边梁12与顶板10固定连接,以及与侧板总成2固定连接。

127.实施例二:

128.本实施例与实施例一的不同之处在于:本实施例中的侧板总成2选用公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中的相关结构。

129.实施例三:

130.本实施例与实施例一的不同之处在于:本实施例中的底架总成3选用公开号为cn109515520b、cn209600620u、cn209600232u、cn109533026a、cn109515532a中的相关结构。

131.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

132.尽管上面已经示出和描述了本技术中的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:许骁福

- 技术所有人:杭州华聚复合材料有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、史老师:共融机器人、生物启发的智能计算、自主学习理论与方法

- 2、卞老师:1.汽车动态仿真与控制 2.机构动力学 3.现代汽车设计技术 3.车辆系统动力学

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....