全地形车的制作方法

1.本实用新型涉及车辆技术,尤其是涉及一种全地形车。

背景技术:

2.随着人们生活水平的提高,作为玩乐用途的全地形车愈发受到欢迎。同时也催生了儿童全地形车的市场和需求。

3.儿童全地形车和通常的全地形车一样,在车辆的尾部都设置了用于警示和照明作用的尾灯。

4.但是申请人在实现本技术实施例中实用新型技术方案的过程中,发现上述技术至少存在以下技术问题:

5.现有技术中尾灯通过尾灯安装架安装到车辆的尾部,尾灯安装架额外地增加了车辆的重量。采用尾灯安装架转接后,尾灯固定件的安装方向为沿水平方向,由于儿童全地形车自身高度较低,拆装尾灯时需要下蹲,增加了维修的难度。

技术实现要素:

6.有鉴于此,本技术通过提供一种全地形车,其舍弃了传统的尾灯安装架,尾灯直接由下向上的方向直接安装在后挡泥板上。在儿童全地形车高度较低的情况下,能够降低尾灯拆装的难度,增加维修便利性。

7.本技术实施例提供了一种全地形车,全地形车包括:车架,包括车架主体;车身覆盖件,至少部分连接至车架;行走组件,包括第一行走轮组和第二行走轮组;驱动组件,用于驱动第一行走轮组和第二行走轮组的至少其中之一,驱动组件包括驱动电机;鞍座组件,设置在车架上方;电源组件,至少部分设置在鞍座组件下方,电源组件包括可给驱动组件供电的主电源;悬架组件,包括前悬架和后悬架,第一行走轮组通过后悬架连接至车架,第二行走轮组通过前悬架连接至车架;其中,车身覆盖件还包括设于车架后端的后挡泥板,后挡泥板设有用于安装尾灯的安装孔,安装孔设于后挡泥板的后端部,安装孔的开口设于后挡泥板的下表面,安装孔的中心线基本垂直于后挡泥板的下表面,尾灯基本沿垂直于后挡泥板下表面并向上的方向通过紧固件与安装孔相互固定。

8.进一步地,后挡泥板中的尾灯安装孔关于左右方向对称设置。

9.进一步地,安装孔的开口垂直朝向后挡泥板的正下方或倾斜朝向挡泥板的后下方。

10.进一步地,后挡泥板的下表面设有至少两个安装孔,以行走组件与地面接触点所在的平面为接触平面,安装孔的中心线与接触平面的夹角大于等于45

°

且小于等于90

°

。

11.进一步地,后挡泥板的下表面设有至少两个安装孔,以行走组件与地面接触点所在的平面为接触平面,安装孔的中心线与接触平面的夹角大于等于60

°

且小于等于90

°

。

12.进一步地,车身覆盖件还包括设于全地形车两侧用于供驾驶者脚踏的脚踏板,位于全地形车右侧的脚踏板上设有用于脚刹穿过的安装开孔。

13.进一步地,脚刹包括脚刹踏板臂和连接在脚刹踏板臂上的脚刹踏板。

14.进一步地,脚刹踏板臂与脚刹踏板之间通过可拆卸连接的方式进行连接。

15.进一步地,安装开孔沿前后方向的尺寸大于脚刹踏板臂沿前后方向的尺寸,安装开孔沿前后方向的尺寸小于脚刹踏板沿前后方向的尺寸。

16.进一步地,安装开孔沿上下方向的尺寸大于脚刹踏板臂沿上下方向的尺寸,安装开孔沿上下方向的尺寸小于脚刹踏板沿上下方向的尺寸。

17.本技术实现方式中的技术方案,至少具有以下技术效果或优点:

18.由于采用了尾灯直接安装到后挡泥板上的方案,省略了尾灯安装架,能够降低车辆的重量。同时采用由下向上的尾灯安装方向,对于车身较低的儿童全地形车,能够降低尾灯拆装的难度,增加维修便利性。

附图说明

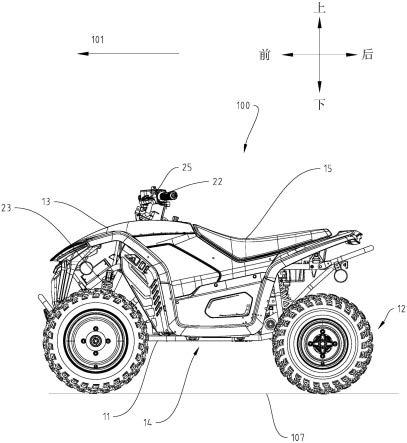

19.图1为本技术中全地形车的一种示意图;

20.图2为本技术中全地形车的一种俯视示意图;

21.图3为本技术中全地形车的一种剖视示意图;

22.图4为本技术中全地形车中鞍座组件的一种示意图;

23.图5为本技术中全地形车中鞍座锁钩的一种示意图;

24.图6为本技术中全地形车中锁钩本体的一种示意图;

25.图7为本技术中全地形车中鞍座锁钩与后挡泥板位置关系的一种示意图;

26.图8为本技术中全地形车中鞍座组件位置关系的一种示意图;

27.图9为本技术中全地形车中鞍座组件位置关系的另一种示意图;

28.图10为本技术中全地形车中鞍座组件与第一电源位置关系的一种示意图;

29.图11为本技术中全地形车中充电盖组件的一种示意图;

30.图12为本技术中全地形车中充电盖组件闭合状态的一种剖视示意图;

31.图13为本技术中全地形车中充电盖组件打开状态的一种剖视示意图;

32.图14为本技术中全地形车中鞍座组件中压力传感器和加热组件位置的一种示意图;

33.图15为本技术中全地形车中转向组件的一种示意图;

34.图16为本技术中全地形车中信息显示装置位置关系的一种示意图;

35.图17为本技术中全地形车中仪表组件及信息输入装置的一种示意图;

36.图18为本技术中全地形车中车身覆盖件的一种示意图;

37.图19为本技术中全地形车中脚刹的一种示意图;

38.图20为本技术中全地形车中高压分线单元的一种示意图;

39.图21为本技术中尾灯安装的一种示意图。

具体实施方式

40.以下将结合附图所示的具体实施方式对本实用新型进行详细描述,但这些实施方式并不限制本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

41.如图1至图3所示,一种全地形车100包括:车架11、行走组件12、车身覆盖件13、电源组件14、鞍座组件15、传动组件16、制动组件17、转向组件18、驱动组件19、车灯组件21、操作组件22、悬架组件23、控制单元24以及仪表组件25。为了清楚的说明本技术的技术方案,还定义了如图1所示的前侧、后侧、上侧和下侧,及如图2所示的左侧、右侧、前侧和后侧。车架11用于支撑车身覆盖件13。行走组件12位于车架11的下方且能带动全地形车100移动,行走组件12包括第一行走轮组121和第二行走轮组122,第一行走轮组121包括两个驱动轮,第二行走轮组122包括两个从动轮。通常情况下,第一行走轮组为设于全地形车100后部的后部轮组,第二行走轮组为设于全地形车100前部的前部轮组。鞍座组件15安装在车架11的上方,用于供使用者乘坐。车架11上位于鞍座组件15的下方位置安装有电源组件14,电源组件14用于为全地形车100提供电能。驱动组件19与电源组件14电连且靠近第一行走轮组121安装在车架11上,驱动组件19驱动行走组件12并带动全地形车100进行移动,驱动组件19驱动第一行走轮组121或第二行走轮组122中的至少之一提供驱动力,使全地形车100进行能够行走。悬架组件23分别与行走组件12和车架11进行枢接。转向组件18与悬架组件23固定连接且与车架11枢接,用于控制全地形车100的行驶的方向。操作组件22靠近进转向组件18安装,用于控制全地形车100的行驶状态。仪表组件25安装在操作者可以目视的前方位置,用于为操作者提供全地形车100行驶中的相关数据。车灯组件21安装在车架11的前端和后端,用于为操作者提供照明、转向或报警指示信号。控制单元24用于控制全地形车100的运行状态。两个驱动轮与地面接触的两点连线与两个从动轮与地面接触两点的连线在同一平面内,定义该平面为接触平面107,以平行于接触面107并且沿全地形车由后往前延伸的方向为第一方向101。

42.作为一种实现方式,鞍座组件15包括第一状态和第二状态。其中,当鞍座组件15处于第一状态时,鞍座组件15锁定在车架11上,鞍座组件15相对于车架11无法进行移动。当鞍座组件15处于第一状态时,鞍座组件15被锁定在车架11上,鞍座组件15不会与车架11发生分离,特别是在行驶过程中鞍座组件15不会从车架11上脱落,保证驾驶者的安全。当鞍座组件15处于第二状态时,鞍座组件15与车架11之间的锁定状态被解除,鞍座组件15相对于车架11可以进行活动。例如将鞍座组件15从车架11上拆卸下来。鞍座组件15拆卸后,鞍座组件15下方的第一电源1411、驱动电机191等部件都裸露在外。使用者可以根据需要,将第一电源1411从电源仓1412中取出,或对位于鞍座组件15下的其他部件进行更换、维修,或取出置于鞍座组件15下置物空间内的物品。当第一电源1411从电源仓1412中取出后,可以对第一电源1411进行进一步的处理,如更换第一电源1411,或对第一电源1411进行非车载充电。

43.作为一种实现方式,如图4所示,鞍座组件15包括鞍座151及设于鞍座151底部的鞍座锁钩153。其中,当鞍座组件15处于第一状态时,鞍座组件15通过鞍座锁钩153锁定在车架11上。如图4所示,鞍座锁钩153穿过后挡泥板132上的锁具开口1321,将鞍座组件15与设于车架11上的限位装置相连接,从而将鞍座组件15固定在车架11上。鞍座锁钩153固定于后挡泥板132的下方,能够更好的利用后挡泥板132下方的闲置空间,并且能够节省鞍座下部的空间,预留出相应的位置用于布置其他零部件。鞍座锁钩153固定于后挡泥板132下方便于鞍座组件15的解锁,只需要伸手即可解除鞍座锁钩153的锁定状态,解决了鞍座锁钩153固定在鞍座组件15下部车架11空间内时解锁不易并且需要设置特殊解锁结构造成的占据过大空间的问题。鞍座锁钩153固定设置在鞍座151的底部。如图5所示,鞍座锁钩153包括固定

在鞍座151底部的锁钩安装底座1531、用于锁定和解锁的锁钩1532、销轴1533和锁钩扭簧1534。锁钩1532通过锁钩扭簧1534和销轴1533可旋转的固定在锁钩安装底座1531上。后挡泥板132下方的车架11上设有与鞍座锁钩153相配套的限位装置。鞍座组件15上的鞍座锁钩153穿过设于后挡泥板132上的锁具开口1321后在锁钩扭簧1534的作用下与限位装置锁定在一起,进而将鞍座组件15固定在车架11上。如图6所示,锁钩1532包括锁钩本体1532a、设于锁钩本体1532a上的锁定槽1532b及设于锁钩本体1532a上用于驾驶者进行拨动解锁的拨动部1532c,锁定槽开口1532d的朝向为沿第一方向101设置,拨动部1532c设于锁定槽1532b的下方,拨动部1532c设于锁定槽开口1532d的同侧。在鞍座锁钩153解锁时,通过驾驶者用手向与第一方向101相反方向拨动锁钩1532的拨动部1532c的方式进行解锁操作。这样的向外解锁操作符合绝大部分人类的操作习惯,能够节省解锁流程增加便利性,更加便于实施解锁操作。

44.如图7所示,当鞍座处于第一状态时,鞍座组件15固定在车架11上,鞍座锁钩153底部与后挡泥板132的最大垂直距离l5为大于等于80mm且小于等于320mm,鞍座锁钩153与后挡泥板132尾端的水平距离l6大于等于0mm且小于等于500mm。当鞍座组件15处于第一状态,驾驶者在全地形车100后方可以很容易地用手深入到后挡泥板132下方鞍座锁钩153的位置,并通过手拨鞍座锁钩153的方式将鞍座锁钩153解锁,进而解锁鞍座组件15。同时鞍座锁钩153距离后挡泥板132边缘具有一定的距离同时设于后挡泥板132的下方,能够受到后挡泥板132的保护,不易发生磕碰损坏。同时在第一状态时,鞍座锁钩153位于后挡泥板132的下方,驾驶时鞍座锁钩153所在的位置难以被驾驶者触及,因此在全地形车100正常驾驶时鞍座锁钩153被触碰到的几率极低,鞍座锁钩153被解锁的几率也相对较低,降低了在全地形车100驾驶时误触鞍座锁钩153将鞍座锁钩153打开进而造成危险的风险。进一步地,当鞍座组件15处于第一状态时,鞍座组件15固定在车架11上,鞍座锁钩153底部与后挡泥板132的最大垂直距离l5为大于等于100mm且小于等于300mm,鞍座锁钩153与后挡泥板132尾端的水平距离l6大于等于50mm且小于等于450mm。为了更好地保证鞍座解锁的便利性,同时起到保护鞍座锁钩153的目的,进一步限定鞍座锁钩153与后挡泥板132的相对位置。进一步地,当鞍座组件15处于第一状态时,鞍座组件15固定在车架11上,鞍座锁钩153底部与后挡泥板132的最大垂直距离l5为大于等于150mm且小于等于250mm,鞍座锁钩153与后挡泥板132尾端的水平距离l6大于等于100mm且小于等于400mm。为了最好地保证鞍座解锁的便利性,同时起到保护鞍座锁钩153的目的,对鞍座锁钩153与后挡泥板132的相对位置进行限定。

45.作为一种实现方式,如图8所示,车架11包括用于安装脚踏板134的脚踏板安装架113。脚踏板安装架113上设有平行于接触平面107的脚踏板134。在鞍座组件15表面,以驾驶者乘坐位置为乘坐基准点。乘坐基准点与脚踏板134之间的垂直距离l7为大于等于300mm且小于等于500mm。鞍座组件15的长度h5为大于等于480mm且小于等于720mm,鞍座组件15长度与全地形车100总长度h6之比大于等于0.30且小于等于0.48。如图9所示,鞍座组件15的宽度h7为大于等于150mm且小于等于350mm,鞍座组件15宽度h7与全地形车100总宽度h8之比大于等于0.16且小于等于0.38,乘坐基准点与手把组件221沿第一方向101的最小水平距离l8为大于等于370mm小于等于550mm。在骑行全地形车100中,骑行三角,即全地形车100中座垫、脚踏板和把手之间的位置关系,直接影响驾驶者的骑行姿态,对骑行舒适性具有重大影响。当乘坐基准点与手把组件221距离过大时,身体需要前倾,跑车或者赛车常采用这样的

骑行姿态,便于减小风阻,能够获得更高的速度和加速能力。当乘坐基准点与手把组件221距离过近时,驾驶者身体处于蜷缩状态,不够舒展,会加重骑行疲劳感。当乘坐基准点与脚踏板134之间的距离过大时,乘坐在鞍座组件15上,双脚悬空,无法给予驾驶者安全感,同时也存在难以操作脚踏刹车的问题。当乘坐基准点与脚踏板134之间的距离过短时,驾驶者身体处于蜷缩状态,加重骑行疲劳感。当鞍座组件15宽度过窄时,鞍座与驾驶者臀部等身体部位的接触面积较小,给身体造成更大的压力,产生骑行不适感,会加重骑行疲劳,甚至对驾驶者身体产生损伤。而当鞍座组件15过宽时,会使驾驶者双脚过于岔分开,进而会影响驾驶者脚部与脚踏板134之间的距离,甚至造成驾驶者双脚无法同时触及脚踏板134的问题,加重骑行不适感,降低骑行安全感,也降低了骑行安全性。当全地形车100的乘坐基准点与脚踏板134之间的垂直距离、鞍座组件15的宽度及乘坐基准点与手把组件221沿第一方向101的最小水平距离处于上述范围内时,能够给予驾驶者最舒适的乘坐位置,也能赋予驾驶者最舒适的骑行姿态,减少骑行过程中的不适感,也能避免给驾驶者带来过大的疲劳感,增加骑行安全性。进一步地,乘坐基准点与脚踏板134之间的垂直距离l7为大于等于350mm且小于等于450mm。鞍座组件15的长度h5为大于等于540mm且小于等于660mm,鞍座组件15长度h5与全地形车100总长度h6之比大于等于0.35且小于等于0.44,鞍座组件15的宽度h7为大于等于200mm且小于等于300mm,鞍座组件15宽度h7与全地形车100总宽度h8之比大于等于0.21且小于等于0.32。乘坐基准点与手把组件221沿第一方向101的最小水平距离l8为大于等于400mm小于等于520mm。为了更好地保证驾驶者在驾驶使处于舒适的驾驶姿势,对鞍座组件15、脚踏板134及手把组件221之间的位置关系进一步限定。进一步地,乘坐基准点与脚踏板134之间的垂直距离l7为大于等于380mm且小于等于420mm。鞍座组件15的长度h5为大于等于570mm且小于等于630mm,鞍座组件15长度h5与全地形车100总长度h6之比为大于等于0.37且小于等于0.42,鞍座组件15的宽度h7为大于等于220mm且小于等于280mm,鞍座组件15宽度h7与全地形车100总宽度h8之比大于等于0.23且小于等于0.30。乘坐基准点与手把组件221沿第一方向101的最小水平距离l8为大于等于435mm小于等于485mm。为了最好地保证驾驶者在驾驶时处于舒适的驾驶姿势,对鞍座组件15、脚踏板134及手把组件221之间的位置关系再进一步限定。

46.作为一种实现方式,电源护板135上设有用于给第一电源1411进行车载充电的充电口143(如图10所示)。充电口143上设有用于遮盖充电口143的充电盖组件1351(如图7所示)。如图11和图12所示,充电盖组件1351包括安装座1351a、铰链1351b、阻尼块1351c及盖板1351d。安装座1351a固定设于充电口143沿第一方向101前端的电源护板135的底部或充电口143沿第一方向101前端的车架11上,铰链1351b的固定端通过固定销1351e固定在安装座1351a上,阻尼块1351c设置在安装座1351a上并且与铰链1351b的固定端贴合,盖板1351d固定连接在铰链1351b的另一端,并遮盖在充电口143的上方。安装座1351a靠近盖板1351d的一侧还设有限位结构1351f,限位结构1351f用于限制铰链1351b的开合角度,进而限制盖板1351d的开合角度,使得盖板1351d的开合角度小于等于90

°

。铰链1351b的固定端为偏心结构,随着铰链1351b的转动,与铰链1351b贴合的阻尼块1351c形变增大。

47.作为一种实现方式,充电盖组件1351包括第一状态和第二状态。当充电盖组件1351处于第一状态时(如图12所示),盖板1351d遮盖在充电口143上,充电口143处于盖板1351d下方的空间内,铰链1351b对阻尼块1351c不产生挤压。当充电盖组件1351处于第二状

态时(如图13所示),盖板1351d翻起,充电口143裸露,充电口143中的充电装置1413可用于为第一电源1411充电,铰链1351b对阻尼块1351c产生挤压。充电盖组件1351由第一状态向第二状态转变过程中,铰链1351b发生转动,转动的铰链1351b对阻尼块1351c持续产生挤压,并由此产生持续产生相应的挤压力,阻尼块1351c在铰链1351b转动时产生的挤压力下发生形变,阻尼块1351c产生形变后具有恢复原有状态的趋势,对铰链1351b产生反向作用力。由于阻尼块1351c的反向作用力及固定销1351e的固定作用,在铰链1351b与阻尼块1351c相接触的表面产生摩擦力。在该摩擦力的作用下如无外力作用铰链1351b位置被固定,铰链1351b能够实现在任意位置悬停。在充电盖组件1351由第一状态向第二状态转变过程中,阻尼块1351c沿第一方向101的最大形变尺寸为大于等于0.3mm且小于等于0.5mm。进一步地,在充电盖组件1351由第一状态向第二状态转变过程中,阻尼块1351c沿第一方向101的最大形变尺寸为大于等于0.35mm且小于等于0.45mm。在铰链1351b转动过程中,铰链1351b挤压阻尼块1351c并由铰链1351b与阻尼块1351c之间相互的压力产生相应的摩擦力,进而使得铰链1351b能够在任意位置悬停。当铰链1351b与阻尼块1351c之间挤压程度过小时,铰链1351b与阻尼块1351c之间的摩擦力过小,无法克服自身的重力使铰链1351b在任意位置悬停。而当铰链1351b与阻尼块1351c之间挤压程度过大时,铰链1351b与阻尼块1351c之间的压力过大,会造成铰链1351b转动困难,进而导致盖板1351d打开困难。因此,对于铰链1351b与阻尼块1351c之间的挤压程度,需要选定合适的范围,既要满足能够使得铰链1351b能够在任意位置悬停,也需要保证不会增加铰链1351b转动的难度。当充电盖组件1351由第一状态向第二状态转变过程中,充电盖组件1351中盖板1351d与接触平面107的夹角始终小于等于90

°

。

48.作为一种实现方式,阻尼块1351c为橡胶材料制成。橡胶材料具有较好的弹性,并且其与多种材料表面具有较高的摩擦系数。在阻尼块1351c受到铰链1351b在转动后产生的挤压作用后,阻尼块1351c具有恢复原状的趋势,其对铰链1351b产生压力,同时由于阻尼块1351c表面与铰链1351b表面具有较高的摩擦系数,由于压力产生的摩擦力将铰链1351b的位置锁定,实现充电盖组件1351能够在任意位置悬停。选用橡胶材料作为阻尼块1351c,可以在铰链1351b与阻尼块1351c之间具有较小挤压力的情况下就能获得足够的摩擦力使得铰链1351b在任意位置悬停,同时能够减小铰链1351b打开的难度,增加了使用便利性。

49.在一种实现方式中,如图14所示,鞍座151上设有鞍座覆盖件152,鞍座覆盖件152包括接触部1521及设于接触部1521中的压力传感器1522,鞍座覆盖件152的接触部1521中还设有与控制单元24电连接的加热组件1523。压力传感器1522能够监测鞍座覆盖件152的第一状态和第二状态,当压力传感器1522监测到第一状态时,即压力传感器1522没有感受到压力时,压力传感器1522不向控制单元24输出压力信号,加热组件1523不工作。当压力传感器1522检测到第二状态时,即压力传感器1522感受到压力时,压力传感器1522向控制单元24输出压力信号,控制单元24控制加热组件1523对鞍座覆盖件152进行加热。鞍座组件15上集成压力传感器1522和加热组件1523,压力传感器1522和加热组件1523设于鞍座覆盖件152中。当驾驶者坐到鞍座组件15上时,压力传感器1522检测到第二压力状态,向控制单元24输出压力信号,控制单元24控制加热组件1523开始工作,对鞍座覆盖件152进行加热。当驾驶者从鞍座组件15上离开后,压力传感器1522检测到第一压力状态,其停止向控制单元24输出压力信号,控制单元24控制加热组件1523自动停止工作,停止对鞍座覆盖件152的加

热。当压力传感器1522检测到第一状态时,若控制单元24接收到全地形车100处于未锁车状态或全地形车100为非驻车状态,则控制单元24控制全地形车100车灯组件21发出光提示或控制全地形车100的喇叭等发出声音提示,也可以通过控制全地形车100的远程交互单元向已与全地形车100进行配对或全地形车100中设定的远程设备发送提示。此外,对于可以进行远程控制的全地形车100,也可以通过控制全地形车100的远程交互单元的方式使控制单元24控制加热组件1523预先开启,对鞍座覆盖件152进行预加热,以保证在低温环境下的使用体验。

50.作为一种实现方式,如图15所示,在车架11的前方通过枢接设有转向组件18,转向组件18下方设有第二行走轮组122。第二行走轮组122包括两个行走轴1221,在两个行走轴1221上分别设有从动轮,从动轮可被转向组件18带动进行转动。转向组件18包括转向轴181和手把组件221,手把组件221包括第一手把2211和第二手把2212。作为一种实现方式,仪表组件25套设在手把组件221上,仪表组件25可以绕手把组件22在一定角度范围内进行旋转。仪表组件25主要用于显示全地形车100相关的信息,对于驾驶者而言,仪表组件25上信息显示装置252的显示角度处于驾驶者可视范围内时,特别是当信息显示装置252的显示角度处于驾驶者的最优可视范围内时,驾驶者能够更方便更清晰的获取仪表组件25中显示的信息。对于不同身材的驾驶者,其可视范围不尽相同。设定仪表组件25可以绕车把在一定角度范围内旋转调整仪表组件25信息显示装置252的显示角度,可以更好的满足驾驶者获取信息的需求,同时也能更好的保证驾驶者及全地形车100的安全。

51.作为一种实现方式,如图15所示,仪表组件25包括仪表本体251及设于仪表本体251表面上的信息显示装置252,信息显示装置252为可以展示全地形车100信息及全地形车100状态信息的显示屏。仪表组件25固定设置在操作组件22的手把组件221上。进一步地,仪表组件25固定设置在手把组件221的中间位置。信息显示装置252设置在车把上,改变了现有技术中常见的将仪表组件25设于车把前方前挡泥板131上的设计,避免了车把对仪表组件25的可能产生的遮挡,可以方便驾驶者读取仪表组件25中信息显示装置252上的信息。同时仪表组件25设于车把上,驾驶者在转动车把时,仪表组件25上的信息显示装置252也能够随着车把进行转动,解决了在转向时信息显示装置252信息读取困难的问题,改善仪表组件25的可视效果。相较于现有技术设置于前挡泥板131上的设计,将仪表组件25设置于手把组件221上,能够缩短驾驶者与仪表组件25的距离,便于驾驶者操作仪表组件25上的信息输入装置253。此外,将仪表组件25与手把组件221相结合设计,能够实现简化车身机构,实现全地形车100轻量化,能够节约全地形车100上的空间,特别是对于小型全地形车而言能够节省更大的空间,便于设置其他部件与装置。优选地,如图16所示,信息显示装置252的显示面与接触平面107之间的夹角γ为大于等于90

°

且小于等于180

°

,信息显示装置252的显示面与转向组件18中转向轴181的轴线的夹角δ为大于等于25

°

且小于等于115

°

。信息显示装置252显示面的朝向,影响着驾驶者是否能够良好的获取信息显示装置252上显示的信息。限定信息显示装置252显示面与接触平面107的角度,限定信息显示装置252显示面与转向轴181的角度,使信息显示装置252的显示面位于驾驶者的可视范围内,方便驾驶者在驾驶过程中能够便捷清晰的从信息显示装置252中获取信息。进一步地,信息显示装置252的显示与接触平面107之间的夹角γ为大于等于130且小于等于170

°

,信息显示装置252的显示面与转向组件18中转向轴181的轴线的夹角δ为大于等于60

°

且小于等于100

°

。为了驾驶者在

驾驶过程中更好地获取信息显示装置252中的信息,对信息显示装置252的显示面进行进一步限定。更进一步地,为了驾驶者在驾驶过程中最佳地获取信息显示装置252中的信息,信息显示装置252的显示面与接触平面107之间的夹角γ设定为大于等于145

°

且小于等于155

°

,信息显示装置252的显示面与转向组件18中转向轴181的轴线的夹角δ设定为大于等于80

°

且小于等于90

°

。

52.作为一种实现方式,如图17所示,仪表组件25还包括信息输入装置253,信息输入装置253包括紧急呼叫按钮2531。紧急呼叫按钮2531包括第一状态。紧急呼叫按钮2531与控制单元24电连接,紧急呼叫按钮2531处于第一状态时,控制单元24接收紧急信息并控制全地形车100发出警告信息和/或向远程设备发送紧急呼救信息。紧急呼叫按钮2531用于供驾驶者输入紧急信息,紧急信号输入后将紧急信息发送至紧急呼叫按钮2531控制单元24,控制单元24控制全地形车100发出警告信息和/或向远程设备发送紧急信息。在紧急情况下,驾驶者通过按下紧急呼叫按钮2531的方式输入紧急信息。紧急信息发送至紧急呼叫按钮2531控制单元24,控制单元24控制全地形车100的车灯组件21和或喇叭等发声部件发出紧急呼救信息,以向周边人员告知全地形车100及驾驶者遭遇的紧急情况,使周边人员能够察觉全地形车100驾驶者所处的紧急情况。同时,控制系统在接收到紧急信息后,还进一步控制全地形车100的远程交互单元向已与全地形车100进行配对或全地形车100中设定的远程设备发送紧急呼救信息,告知紧急情况现场以外的指定人员此时全地形车100及骑乘者所处的紧急情况,便于指定人员察觉骑乘者发生的紧急情况,并对骑乘者全地形车100所处的紧急情况做出相应处理。

53.如图18所示,车身覆盖件13包括前挡泥板131、后挡泥板132、电源护板135、侧边护板133、脚踏板134。前挡泥板131安装在车架11的前端位置,后挡泥板132安装在车架11的后端位置,电源护板135设于前挡泥板131与鞍座组件15之间。脚踏板134安装在车架11的中间位置,脚踏板134包括左侧脚踏板和右边脚踏板。侧边护板133包括左侧边护板和右侧边护板,左侧边护板设于左侧脚踏板与电源护板135之间,右侧边护板设于右侧脚踏板与电源护板135之间。小型的全地形车100车身的体积比较小,为了节约注塑成本,将电源护板135与前挡泥板131注塑成一体式结构,增强塑料件结构刚性的同时,简化装配流程,提高装配的效率,降低全地形车100生产成本。

54.前挡泥板131、后挡泥板132、侧边护板133以及脚踏板134均为塑件。作为一种实现方式,如图19所示,脚刹1718b设为分体式结构,脚刹1718b包括脚刹踏板臂1718c和脚刹踏板1718d,脚刹踏板臂1718c与脚刹踏板1718d通过螺栓固定连接。在装配时,可以先将脚踏板134与车身覆盖件13的其他塑件进行装配完成后,再将脚刹踏板1718d安装在脚刹踏板臂1718c上。分体式的脚刹踏板1718d对应的脚踏板134的安装开孔1341(如图18所示)小于一体式的脚刹踏板对应的脚踏板的安装开孔,提升了脚踏板134塑料件的强度。具体而言,安装开孔1341沿前后方向的尺寸大于脚刹踏板臂1718c沿前后方向的尺寸,安装开孔1341沿前后方向的尺寸小于脚刹踏板1718d沿前后方向的尺寸。安装开孔1341沿上下方向的尺寸大于脚刹踏板臂1718c沿上下方向的尺寸,安装开孔1341沿上下方向的尺寸小于脚刹踏板1718d沿上下方向的尺寸。

55.现有技术中,第一电源相连接多条正、负线束,包括第一电源中高压电转化成第二电源142中低压电的线束、第一电源与充电口相连接的线束和第一电源与电机控制单元线

相连接的线束。在第一电源与各线束进行连接时,在第一电源的输出端设有多个分接点,由于各线束内部的导线太粗,使得在与第一电源输出端的分接点相连接后,接触点比较大。若后续任何一条线束出现问题,在原来的接触点上连接更换后的线束,操作比较困难。为了解决上述问题,在第一电源1411的输出端设有高压分线单元1414。如图20所示,高压分线单元1414设有第一端接口1414a、第二端接口1414b、第三端接口1414c、第四端接口1414d,第一端接口1414a与连接第二电源的dc-dc模块144电连接,第二端接口1414b与电机控制单元241相连接,第三端接口1414c用于连接充电口143,第四端接口1414d用于连接第一电源1411输出端。在高压分线单元1414的内部,第一端接口1414a通过相应的接线柱与第四端接口1414d连接,第二端接口1414b通过相应的接线柱与第四端接口1414d连接,第三端接口1414c通过相应的接线柱与第四端接口1414d连接。为了使第四端接口1414d与其它接线口连接牢靠,高压分线单元1414内部进行封装处理,将各连接点封装在高压分线单元的内部。通过这样的方式,保证了第一电源1411输出端与其他单元电连的可靠性,同时解决了第一电源1411输出端杂乱的外部接线问题。

56.车灯组件21包括前照灯211和尾灯212(如图18所示)。现有技术中,前照灯211安装在车架11前端,尾灯212通过尾灯212面板安装在车架11后端,尾灯212面板与车架主体111进行可拆卸的连接。尾灯212面板需要平行于接触平面107安装在后挡泥板132的下方位置。对于小型的全地形车100,车辆在垂直与接触平面107的高度尺寸较小,尾灯212面板又安装在后挡泥板132的下方位置,若是尾灯212坏掉,维修人员需要深蹲进行操作,不利于对尾灯212进行维修。为了解决上述的问题,取消上述方式连接的尾灯212面板。如图21所示,在后挡泥板132的后端部位置设有多个尾灯安装孔2121,多个尾灯安装孔2121的中心线与接触平面107的夹角大于等于45

°

且小于等于90

°

,尾灯212罩通过多个安尾灯212装孔固定安装在后挡泥板132端部。进一步地,尾灯安装孔2121的中心线与接触平面107的夹角大于等于60

°

且小于等于90

°

。更进一步的,尾灯安装孔2121的中心线与接触平面107的夹角大于等于80

°

且小于等于90

°

。尾灯安装孔2121的开口垂直朝向后挡泥板的正下方或倾斜朝向挡泥板的后下方。尾灯安装孔2121的中心线与接触平面107基本垂直或具有一定角度,对于小型的全地形车100,装配以及维修人员不需要深蹲就可以对尾灯212罩进行装配和维修,维修更方便。由于取消了尾灯212的安装面板,减少了车身重量,节省了生产成本。当尾灯安装孔2121开口朝向后挡泥板的后下方时,更便于尾灯212的安装与拆卸。

57.应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1