车辆用强度部件的制作方法

1.本发明涉及用于车身的车顶中心加强件、前保险杠等的车辆用强度部件。

背景技术:

2.在车辆的车顶,在大致被左右的中柱夹着的位置设置有被称为车顶中心加强件的强度部件(参照日本特开2019-077381号公报)。对于该车顶中心加强件而言,与长边方向正交的剖面是大体为帽形状,在左右的中柱之间延伸而形成。并且,车顶中心加强件在长边方向的多个部位具备弯折部,以在长边方向的中央部距车辆地板的高度变高的方式形成弯曲形状。

3.通过对钢板进行冲压成型而形成上述车顶中心加强件。但是,在冲压成型时产生回弹,从而存在不能精度良好地制造制品的问题。因此,期望抑制这样的强度部件在冲压成型时的回弹。

技术实现要素:

4.本发明的一个形态是车辆用强度部件,具备顶板和一对纵壁,并且形成为剖面呈帽形状。另外,车辆用强度部件在长边方向上具备多个通过在短边方向上延伸的弯折线屈曲而成的弯折部,从而整体上弯曲。上述顶板具有在中央沿着上述长边方向延伸的凹部、和在该凹部的两侧沿着上述长边方向延伸的一对突条。另外,上述顶板具备在上述凹部内的与上述各弯折部对应的位置沿着上述短边方向延伸的至少一个凸加强筋,该凸加强筋的两端与上述突条的侧部结合。

5.根据实施方式,上述一对突条分别在与上述各弯折部对应的位置具备沿着上述长边方向延伸的凹加强筋。

6.根据实施方式,与上述各弯折部对应的上述至少一个凸加强筋是配置于上述弯折线上的1条凸加强筋。

7.根据实施方式,上述各弯折部的上述弯折线被对应的上述凸加强筋隔断,上述凸加强筋的顶板面为平坦面。

8.根据实施方式,与上述各弯折部对应的上述至少一个凸加强筋是配置于与相同的弯折部对应的两个上述凹加强筋之间的两条凸加强筋,上述两条凸加强筋以夹着对应的上述弯折线的方式配置。

9.根据实施方式,上述车辆用强度部件是以通过在上述弯折部屈曲而使上述顶板成为弯曲的内侧的方式形成的车顶中心加强件。

附图说明

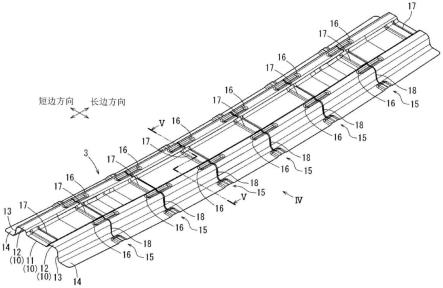

10.图1是表示作为一个实施方式的车顶中心加强件的立体图。

11.图2是图1的车顶中心加强件的放大立体图。

12.图3是图1的车顶中心加强件的弯折部的放大立体图。

13.图4是图2的车顶中心加强件的iv向视图。

14.图5是图2的车顶中心加强件的v-v线剖面向视图。

15.图6是图3的弯折部的vi-vi线剖面向视图。

16.图7是表示作为另一实施方式的车顶中心加强件的弯折部的与图3对应的放大立体图。

17.图8是图7的弯折部的viii-viii线剖面向视图。

18.图9是作为又一实施方式的车顶中心加强件的俯视图。

19.图10是作为又一实施方式的车顶中心加强件的弯折部的与图3对应的放大立体图。

20.图11是与比较例对比来表示图1的车顶中心加强件的回弹量的说明图。

21.图12是与另一比较例对比来表示图1的车顶中心加强件的回弹量的说明图。

22.图13是与比较例对比来表示图7的车顶中心加强件的回弹量的说明图。

23.图14是与比较例对比来表示图9的车顶中心加强件的回弹量的说明图。

具体实施方式

24.<车顶中心加强件>

25.图1表示作为一个实施方式的车顶中心加强件。以下,以该车顶中心加强件为例进行说明,但以下说明的各种特征能够应用于前保险杠的强度部件等车身的各种强度部件、加强部件。图1表示车身上部的骨架构造。如图1所示,在车辆1的左右两侧分别具备上边梁2。左右的各上边梁2分别被左右一对前柱(省略图示)、中柱6以及后柱7从下方支承。在左右的各上边梁2之间,在被左右的中柱6夹着的部位固定有被称为车顶中心加强件3的横梁部件。另外,在车顶中心加强件3的前后,在左右的各上边梁2之间固定有被称为前横梁4和后横梁5的其它的横梁部件。在左右的各上边梁2之间,在前横梁4、车顶中心加强件3以及后横梁5上,覆盖并固定有车顶面板8。

26.图2~6以单件表示车顶中心加强件3。在图2~6中,为了便于说明,与图1上下反转地图示了车顶中心加强件3。如图1所示,车顶中心加强件3使其长边朝向车辆的左右方向来进行配置,如图2、5所示,其剖面大体是呈帽形状。因此,车顶中心加强件3具备顶板10、从顶板10的两边延伸的一对纵壁13、以及从纵壁13的边缘延伸的一对凸缘部14。另外,在顶板10的短边方向中央部形成有在长边方向上延伸的凹部11。由此,在顶板10的凹部11的两侧形成有在长边方向上延伸的突条12。车顶中心加强件3例如能够通过对长条的高张力钢板(例如拉伸强度为1180mpa左右)进行冲压成型而形成。高张力钢板的板厚例如能够为1.2~1.6mm左右。

27.<弯折部>

28.如图2、图4所示,车顶中心加强件3通过在长边方向上隔开间隔的多个弯折部15屈曲而整体上成为弯曲形状。弯折部的间隔能够是恒定的,但根据实施方式,也可以是不恒定的间隔。车顶中心加强件3的弯曲方向为顶板10成为弯曲的内侧那样的方向,在使顶板10朝向下方的状态下固定于左右的上边梁2之间。其结果是,在如图1那样组装于车身的状态下,车顶中心加强件3的距车辆地板的高度在长边方向的中央部为最高。

29.如图4、图6所示,在各弯折部15,车顶中心加强件3在弯折线18的前后屈曲为规定

的角度θ。以车顶中心加强件3整体上成为所需的弯曲形状的方式来决定各弯折部15处的屈曲角度。此外,通过将弯折部15进行倒圆角,从而能够使得弯折线18不成为一条明确的线(在附图中,基于cad的倒角处理的结果用三重线来表示)。

30.<凹加强筋>

31.如图3所示,在各突条12的与各弯折部15对应的部位形成有以规定长度在长边方向上延伸的凹加强筋16。通过向减少各突条12的短边方向的中央部的突出量的一侧凹陷而形成凹加强筋16。凹加强筋16具有提高车顶中心加强件3的包括弯折部15在内的部位的面刚性的功能。

32.<凸加强筋>

33.在凹部11的与各弯折部15对应的部位,形成有向与各突条12的突出方向相同的方向突出的凸加强筋17。凸加强筋17在各弯折部15的弯折线18的延长线上沿着车顶中心加强件3的短边方向延伸而形成,其两端与各突条12的侧部结合。因此,凸加强筋17以被夹在对置配置的两个凹加强筋16之间的方式而配置。通过这样形成凸加强筋17,能够进一步提高车顶中心加强件3的包括弯折部15在内的部位的面刚性。如图2所示,在车顶中心加强件3的长边方向的两端部未设置弯折部15,但形成有与上述凸加强筋17相同的凸加强筋17。因此,提高了车顶中心加强件3的长边方向的两端部的面刚性。如图3所示,使各弯折部15的弯折线18在凸加强筋17处隔断,凸加强筋17的顶板面为平坦面。通过这样不在凸加强筋17形成弯折线,从而与形成有弯折线的情况相比,能够若干提高车顶中心加强件3的包括弯折部15在内的部位的面刚性。

34.<回弹量的试验>

35.通过cae解析来模拟若干方式的车顶中心加强件的冲压成型,并比较了端部处的回弹量。任意一个车顶中心加强件都通过拉伸强度1180mpa的高张力钢板进行冲压成型,长度(长边方向)为1000mm,宽度(短边方向)为175mm,板厚为1.4mm。在图11中,为了方便而合成地描绘了用于比较的两个车顶中心加强件,比中心线靠右侧的部分表示如上述那样构成的实施方式的车顶中心加强件3,左侧表示不具备上述那样的凹加强筋16及凸加强筋17的比较例的车顶中心加强件。图11的右端的2部位所示的数值表示冲压成型后的两个车顶中心加强件3的该部位处的回弹量之差。在将各车顶中心加强件3在中央固定的状态下进行冲压成型。各车顶中心加强件3基本上左右对称,因此不显示,但当然在图11的左端也为与右端相同的数值。根据该数值可知,相对于比较例,本实施方式的车顶中心加强件3的回弹量减少2.8mm左右。因此,在本实施方式中,与比较例相比,能够精度良好地制造车顶中心加强件3。

36.图12合成地描绘了另一车顶中心加强件的组合,比中心线靠右侧的部分与图11相同,但左侧表示弯折线18贯穿凸加强筋17的比较例的车顶中心加强件。根据图12的右端的数值可知,相对于比较例,本实施方式的车顶中心加强件3的回弹量在中心线的单侧减少0.35mm左右。因此,在未在凸加强筋17形成弯折线的本实施方式中,与在凸加强筋17形成有弯折线的情况相比,能够精度良好地制造车顶中心加强件3。

37.<两条凸加强筋>

38.如图7、8所示,也能够由两条凸加强筋17a、17b构成各凸加强筋17。具体而言,两条凸加强筋17a、17b以在车顶中心加强件3的长边方向上夹着弯折部15的方式配置。两条凸加

强筋17a、17b的各端部与各突条12的侧部结合。其结果是,两条凸加强筋17a、17b在凹部11上占有的长边方向上的尺寸l1为与凹加强筋16的长边方向上的尺寸l2相同的程度。

39.图13将具备该两条凸加强筋的车顶中心加强件3(右侧)与不具备凹加强筋16及凸加强筋17的比较例的车顶中心加强件(左侧)合成来进行描绘。根据图13的右端所示的数值可知,相对于比较例,本实施方式的车顶中心加强件3的回弹量在中心线的单侧减少2.3mm左右。因此,即使在本实施方式中,与比较例相比,与能够精度良好地制造车顶中心加强件3。

40.<凹加强筋的省略>

41.如图9所示,也能够不设置凹加强筋16。在这种情况下,也能够与弯折部15对应地形成与上述的图2的实施方式相同的凸加强筋17。

42.图14将省略了该凹加强筋16的车顶中心加强件3(右侧)与不具备上述的凹加强筋16及凸加强筋17的比较例的车顶中心加强件(左侧)合成来进行描绘。根据图14的右端所示的数值可知,相对于比较例,本实施方式的车顶中心加强件3的回弹量在中心线的单侧减少0.8mm左右。因此,在本实施方式中,与比较例相比,也能够精度良好地制造车顶中心加强件3。

43.<x字形状的凸加强筋>

44.如图10所示,也能够使各凸加强筋17为在凹部11的弯折部15上交叉的x字形状的凸加强筋17c。具体而言,x字形状的凸加强筋17c是在凹部11的弯折部15上交叉的x字形状,x字形状的各端部与各突条12的侧部结合。其结果是,凸加强筋17c在凹部11上占有的长边方向上的尺寸l3比凹加强筋16的长边方向上的尺寸l4略大,但为大体上相同的程度。

45.将对图9的车顶中心加强件3冲压成型后的回弹量省略了图示,但其为与图7的实施方式的情况相同的程度。因此,在本实施方式中,与比较例相比,也能够精度良好地制造车顶中心加强件3。

46.<实施方式的优点>

47.以上说明的实施方式至少具有以下的优点。

48.在上述的各实施方式中,与弯折部15对应地形成凸加强筋17,因此能够提高包括弯折部15在内的部位的面刚性。因此,与未形成有凸加强筋17的情况相比,能够抑制对车辆用强度部件(车顶中心加强件3)进行冲压成型时的回弹量,并且,回弹量的波动幅度变小。其结果是,能够精度良好地制造车辆用强度部件。

49.根据实施方式,与弯折部15对应地进一步在突条12形成凹加强筋16,因此能够进一步提高包括弯折部15在内的部位的面刚性。因此,与未形成有凹加强筋16的情况相比,能够进一步抑制对车辆用强度部件(车顶中心加强件3)进行冲压成型时的回弹量,并且,回弹量的波动幅度变小。其结果是,能够更加精度良好地制造车辆用强度部件。

50.根据实施方式,在各凹加强筋16之间,在弯折部15的弯折线18的延长线上形成一条凸加强筋17,因此凸加强筋17能够可靠地发挥功能,从而可靠地提高包括弯折部15在内的部位的面刚性。因此,对车辆用强度部件(车顶中心加强件3)进行冲压成型时的回弹量变少,从而能够精度良好地制造车辆用强度部件。

51.根据实施方式,使凸加强筋17的顶板面为平坦面,因此与在凸加强筋17的顶板面形成有弯折部15的弯折线的情况相比,能够进一步提高包括弯折部15在内的部位的面刚

性。因此,与在凸加强筋17的顶板面形成有弯折线的情况相比,能够进一步抑制对车辆用强度部件(车顶中心加强件3)进行冲压成型时的回弹量,并且,回弹量的波动幅度变小。其结果是,能够更加精度良好地制造车辆用强度部件。

52.根据实施方式,即使是在凹部11形成有弯折部15的弯折线的情况,由于以夹着该弯折线的方式形成有两条凸加强筋17a、17b,因此也能够提高包括弯折部15在内的部位的面刚性。因此,与未形成有凸加强筋17a、17b的情况相比,能够抑制对车辆用强度部件(车顶中心加强件3)进行冲压成型时的回弹量,并且,回弹量的波动幅度变小。其结果是,能够精度良好地制造车辆用强度部件。

53.根据实施方式,与车顶中心加强件3的弯折部15对应地形成凸加强筋17、17a、17b、17c,因此能够抑制对车顶中心加强件3进行冲压成型时的回弹量,从而能够精度良好地制造车顶中心加强件3。

54.以上,对特定的实施方式进行了说明,但本发明并不限定于这些实施方式,作为本领域技术人员,则能够进行各种变更、替换、追加以及删除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1