转向装置的马达支承构造的制作方法

本发明涉及一种转向装置的马达支承构造。

背景技术:

1、作为转向装置之一,存在电动助力转向装置。该电动助力转向装置为了辅助驾驶员的转向操作而具备马达。另外,在电动助力转向装置中,存在将由马达生成的辅助力向齿条杆输入的齿条辅助型的电动助力转向装置。这样的齿条辅助型的电动助力转向装置具备容纳齿条杆的齿条壳体。齿条壳体固定于车身。并且,马达支承于齿条壳体。在此,在以往的马达支承构造中,齿条壳体仅支承马达的设有输出轴的一端侧。以下,将仅对马达的两端部中的一个端部进行支承的构造称作悬臂构造。

2、在悬臂构造中,马达的支承强度较小。因此,支承马达的部分有可能变形或破损。另外,还存在车辆行驶时的振动作用于马达而使马达发出异响的可能性。由于这样的原因,在专利文献1中,提出对马达的两端部进行支承的双支承构造。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2015-174615号公报

技术实现思路

1、发明要解决的问题

2、根据专利文献1的双支承构造,对马达的另一端侧进行支承的支承部通过螺栓与马达连结。因此,需要螺栓,从而招致部件个数的增加。另外,需要设置供螺栓螺纹结合的内螺纹孔,换言之需要在马达加工出内螺纹孔的作业。因此,导致转向装置的制造工时的增加。

3、本发明是鉴于上述课题而做出的,其目的在于,提供一种能够实现部件个数的削减和制造工时的削减的转向装置的马达支承构造。

4、用于解决问题的方案

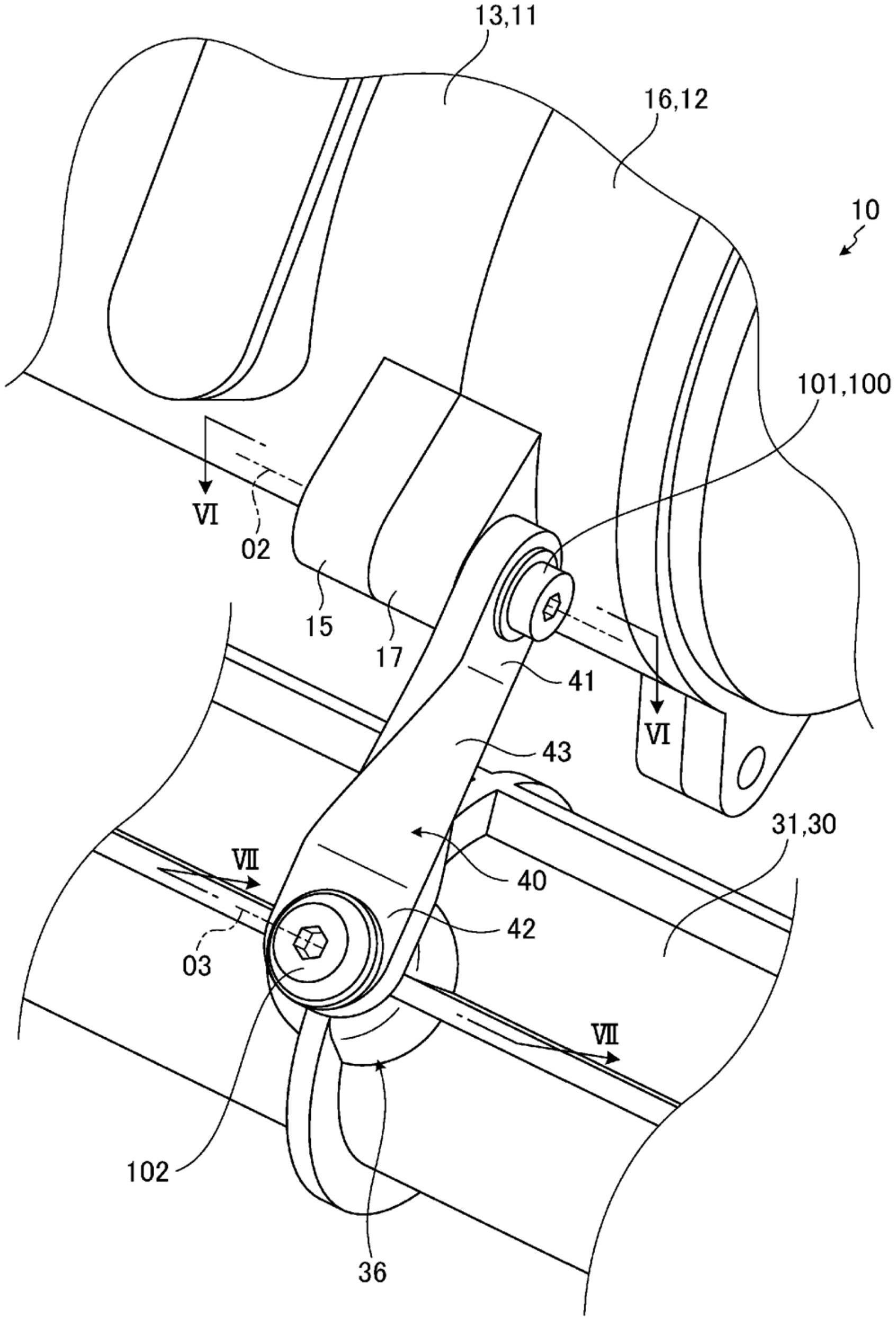

5、为了实现上述目的,本发明的一技术方案提供一种转向装置的马达支承构造,其中,该转向装置的马达支承构造具备:齿条杆;齿条壳体,其容纳所述齿条杆;以及动力生成部,其生成使所述齿条杆移动的动力。所述动力生成部具备:马达,其在一端侧具有沿着所述齿条杆的轴向延伸的输出轴;马达周边部件,其配置于所述马达的另一端侧;以及第1紧固件,其具有第1螺栓,该第1紧固件在所述轴向上紧固所述马达和所述马达周边部件。所述齿条壳体具有对所述动力生成部的一端侧进行支承的第1支承部和对所述动力生成部的另一端侧进行支承的第2支承部。所述第2支承部具有与所述动力生成部的另一端侧连结的顶端部。所述第2支承部的所述顶端部具有供所述第1螺栓的杆部贯穿的第1孔部。所述第2支承部的所述顶端部与所述马达和所述马达周边部件一起被所述第1紧固件紧固。

6、通过第1紧固件的紧固,从而第2支承部的顶端部与动力生成部的另一端侧连结。换言之,能够合用将马达和马达周边部件连结起来的紧固件以及将第2支承部和动力生成部连结起来的紧固件。因此,减少了1个紧固件,从而削减了部件个数。另外,由于减少了1个紧固件,因此,减少了在马达或马达周边部件设置内螺纹孔的作业,从而还削减了转向装置的制造工时。

7、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述马达具有从所述马达的另一端侧的外周面突出且被所述第1紧固件紧固的第1凸缘。所述马达周边部件具有将所述马达的另一端侧的开口封闭的罩构件。所述罩构件具有被所述第1紧固件紧固而抵接于所述第1凸缘的第2凸缘。

8、以第1凸缘和第2凸缘抵接的状态进行了紧固。换言之,第2支承部的顶端部未介于第1凸缘与第2凸缘之间。因此,不易在马达与罩构件之间产生间隙,能够确保罩构件的密闭性。

9、另外,作为上述转向装置的马达支承构造的期望的技术方案,在所述马达的转子设有磁体。所述马达周边部件具有对所述磁体的磁场变化进行检测的旋转角传感器。

10、由于第2支承部的顶端部未介于第1凸缘与第2凸缘之间,因此,旋转角传感器与磁体之间的距离较短。因此,旋转角传感器能够准确地检测磁体的磁场变化。

11、另外,作为上述转向装置的马达支承构造的期望的技术方案,弹性件介于所述第2支承部的所述顶端部与在所述轴向上同所述顶端部相邻的所述第1凸缘或所述第2凸缘之间。

12、从第1凸缘或第2凸缘向第2支承部传递的振动被弹性件吸收。因此,第2支承部不易振动,不易产生第2支承部的振动声。

13、另外,作为上述转向装置的马达支承构造的期望的技术方案,在所述马达或所述马达周边部件设有供所述第1螺栓螺纹结合的内螺纹孔。

14、不需要与第1螺栓螺纹结合的螺母,从而削减了部件个数。

15、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第1孔部的直径大于所述第1螺栓的所述杆部的直径。

16、动力生成部的一端侧与第1支承部连结。因此,与动力生成部连结的第1螺栓有可能因动力生成部与第1支承部的组装公差而相对于预定位置发生位置偏移。另外,第1孔部大于第1螺栓的杆部,能够容许上述第1螺栓的位置偏移。因此,提高了第2支承部的安装性。

17、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2支承部与所述齿条壳体一体地制造。

18、不需要将第2支承部和齿条壳体连结起来的螺栓,从而削减了部件个数。

19、另外,作为上述转向装置的马达支承构造的期望的技术方案,弹性件介于所述第2支承部的所述基部与所述齿条壳体之间。

20、从齿条壳体向撑条传递的振动被弹性件吸收。因此,撑条不易振动,不易产生撑条的振动声。

21、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2支承部具有基部,该基部是与所述顶端部相反的那侧的端部且设有第2孔部。所述基部被第2螺栓紧固于所述齿条壳体。

22、第2支承部和齿条壳体相互独立,因此能够仅更换第2支承部。因此,在第2支承部发生破损时等情况下,能够仅更换第2支承部,便利性较高。

23、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述齿条壳体具有:肋,其从所述齿条壳体的外周面突出,该肋提高所述齿条壳体的强度;以及隆起部,其从所述齿条壳体的外周面突出,供所述第2螺栓螺纹结合。所述隆起部的突出量为所述肋的突出量以下。

24、隆起部的突出量等于或小于作为现有结构的肋的突出量。因此,即使在齿条壳体设置了隆起部,对齿条壳体的铸模设计(所谓的铸造方案)造成的影响也较小,能够如以往那样制造齿条壳体。

25、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2孔部的直径大于所述第2螺栓的所述杆部的直径。

26、能够使第2支承部沿以第2螺栓的杆部为中心的径向移动并固定于齿条壳体。因此,能够容许组装公差所导致的位置偏移,提高了第2支承部的安装性。

27、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2支承部是对长板状的金属片进行成形而成的。所述第1孔部和所述第2孔部是沿所述金属片的厚度方向贯通所述金属片而成的。所述第2支承部具有位于所述顶端部与所述基部之间的中间部。所述中间部扭转,所述第1孔部的朝向和所述第2孔部的朝向不同。

28、第2支承部为板状,能够实现轻量化。另外,第2支承部具有扭转的中间部,能够使第1孔部的朝向和第2孔部的朝向面向不同的方向。因此,能够应对第1螺栓的杆部所贯穿的方向和第2螺栓的杆部所贯穿的方向这两个方向。

29、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2支承部是对长板状的金属片进行成形而成的。所述第1孔部和所述第2孔部是沿所述金属片的厚度方向贯通所述金属片而成的。所述第2支承部具有位于所述顶端部与所述基部之间的中间部。所述中间部弯折,所述第1孔部的朝向和所述第2孔部的朝向不同。

30、第2支承部为板状,能够实现轻量化。另外,第2支承部具有弯折的中间部,能够使第1孔部的朝向和第2孔部的朝向面向不同的方向。因此,能够应对第1螺栓的杆部所贯穿的方向和第2螺栓的杆部所贯穿的方向这两个方向。

31、另外,作为上述转向装置的马达支承构造的期望的技术方案,所述第2支承部呈l字状。

32、第2支承部比较短,提高了第2支承部的支承刚度。

33、发明的效果

34、根据本发明的转向装置的马达支承构造,能够实现部件个数的削减。另外,能够实现转向装置的制造工时的削减。

- 还没有人留言评论。精彩留言会获得点赞!