一种无人车的制作方法

1.本发明涉及智能车辆技术领域,尤其涉及一种无人车。

背景技术:

2.现有的无人车一般是框架式结构构成的承载式车身,功能柜(例如快递柜、金融柜、零售柜等)固定在车架上,车架底部的结构与功能柜会产生干涉,导致功能柜无法直接穿过底盘下降至地面或从地面直接举升至底盘上方,若直接去除车架底部的结构,则车架受力后的稳定性非常差,容易发生变形。无人车搭载的功能柜大多是通过螺栓、锁扣等方式安装于车架上方,位置比较高且无法调整。装卸功能柜时,需要较多的人力或者借助叉车、举升机等辅助设备,从无人车的左右两侧或者后方进行操作,直接在车架上进行升降不够便利。同时由于车身和功能柜的重心较高,不利于保持无人车行驶过程中的稳定性。现有的低地板公共交通车辆,虽然一定程度上降低了底盘的高度,方便乘客上下车,但是仍然无法实现功能柜在地面与车辆地板之间直接进行升降,不够便利。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种可以实现功能柜的升降,方便功能柜装卸,降低功能柜重心,并防止功能柜意外坠落的无人车。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种无人车,包括前悬架、后悬架和车架,所述前悬架和所述后悬架之间具有间隔以供所述车架升降,所述车架包括设于所述前悬架与后悬架之间的功能柜装载架、以及设于所述功能柜装载架前后两侧的支撑架,所述前悬架与前侧的所述支撑架之间、以及所述后悬架与后侧的所述支撑架之间均设有升降驱动件和锁紧机构。

6.作为上述技术方案的进一步改进:所述前悬架和所述后悬架均包括减振组件和升降摆杆横梁,所述减振组件上端与所述升降摆杆横梁铰接,所述升降摆杆横梁两端还设有连接臂,所述连接臂与所述支撑架铰接,所述升降驱动件和所述锁紧机构均设于所述升降摆杆横梁与所述支撑架之间。

7.作为上述技术方案的进一步改进:所述升降驱动件为伸缩式结构,所述升降驱动件一端与所述支撑架铰接,另一端与所述升降摆杆横梁铰接。

8.作为上述技术方案的进一步改进:两所述连接臂关于所述升降驱动件对称布置,所述减振组件设有两组且两组所述减振组件关于所述升降驱动件对称布置。

9.作为上述技术方案的进一步改进:所述升降驱动件为电动推杆、液压油缸和气缸中的一种。

10.作为上述技术方案的进一步改进:所述锁紧机构包括设于所述升降摆杆横梁上的锁轴和设于所述支撑架上的锁座,所述锁座上设有锁舌、锁紧件、锁紧驱动组件和用于使所述锁舌复位的第一弹性复位件,所述锁舌和所述锁紧件均与所述锁座铰接,所述锁紧件一端设有与所述锁舌配合的锁紧部,另一端与所述锁紧驱动组件连接。

11.作为上述技术方案的进一步改进:所述锁紧驱动组件包括连杆、第二弹性复位件和用于使所述连杆伸缩运动的锁紧驱动件,所述连杆穿设于所述锁紧件中,所述连杆一端与所述锁紧驱动件连接,另一端设有用于防止从所述锁紧件中脱出的限位部,所述第二弹性复位件抵设于所述锁紧件与所述锁紧驱动件之间。

12.作为上述技术方案的进一步改进:所述第一弹性复位件为扭簧并设于所述锁舌的铰接轴上,所述第二弹性复位件为螺旋弹簧并套设于所述连杆的外周。

13.作为上述技术方案的进一步改进:所述升降摆杆横梁两端均设有所述锁轴,所述支撑架上设有两个所述锁座并与两所述锁轴一一对应设置。

14.作为上述技术方案的进一步改进:所述前悬架与所述功能柜装载架之间、以及所述后悬架与所述功能柜装载架之间均设有悬架连杆,所述悬架连杆一端与所述功能柜装载架铰接,另一端与所述前悬架或所述后悬架固定连接。

15.与现有技术相比,本发明的优点在于:本发明公开的无人车,前悬架、后悬架之间具有间隔,车架的功能柜装载架设于前悬架与后悬架的间隔处,因此前悬架、后悬架不会形成干涉,车架整体通过前后两侧的升降驱动件可以实现升降,功能柜装载架可以顺畅地从前悬架与后悬架之间穿过,前后两侧的升降驱动件与锁紧机构共同作用,将前悬架、后悬架与车架可靠的连接成整体,保证无人车整体的机械强度和承载能力,防止功能柜装载架在功能柜重力作用下意外坠落。使用时,功能柜放置于功能柜装载架上,需要装卸功能柜时,锁紧机构解锁,升降驱动件带动功能柜装载架及功能柜下降至地面,方便后续操作,减少人力,可以无需借助叉车、举升机等辅助设备;车辆行驶之前,升降驱动件带动能柜装载架及功能柜上升一定高度与地面分离,锁紧机构将车架与前悬架、后悬架锁紧,此时功能柜位于前悬架、后悬架之间,相较于功能柜布置于车架上方的形式,重心更低,有利于保持无人车行驶过程中的稳定性。

附图说明

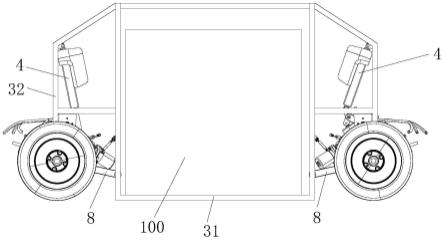

16.图1是本发明无人车的立体结构示意图。

17.图2是本发明无人车的主视结构示意图。

18.图3是本发明中的前悬架的立体结构示意图。

19.图4是本发明中的后悬架的立体结构示意图。

20.图5是本发明中的车架的立体结构示意图。

21.图6是本发明中的锁紧机构的立体结构示意图。

22.图7是本发明中的锁紧机构内部的结构示意图。

23.图中各标号表示:1、前悬架;2、后悬架;3、车架;31、功能柜装载架;32、支撑架;4、升降驱动件;5、锁紧机构;51、锁轴;52、锁座;53、锁舌;54、第一弹性复位件;55、锁紧件;551、锁紧部;56、锁紧驱动组件;561、连杆;562、第二弹性复位件;563、锁紧驱动件;564、限位部;6、减振组件;7、升降摆杆横梁;71、连接臂;8、悬架连杆;100、功能柜。

具体实施方式

24.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

25.图1至图7示出了本发明无人车的一种实施例,本实施例的无人车,包括前悬架1、

后悬架2和车架3,前悬架1和后悬架2之间具有间隔以供车架3升降,车架3包括设于前悬架1和后悬架2之间的功能柜装载架31、以及设于功能柜装载架31前后两侧的支撑架32,前悬架1与前侧的支撑架32之间、以及后悬架2与后侧的支撑架32之间均设有升降驱动件4和锁紧机构5。需要说明的是,前悬架1和后悬架2为相对概念,本实施例中,左侧为前悬架1,那么右侧为后悬架2,在其他实施例中,右侧也可作为前悬架1,那么左侧为后悬架2。

26.该无人车,车架3的功能柜装载架31设于前悬架1与后悬架2的间隔处,因此前悬架1、后悬架2不会形成干涉;车架3整体通过前后两侧的升降驱动件4可以实现升降,功能柜装载架31可以顺畅地从前悬架1与后悬架2之间穿过,前后两侧的升降驱动件4与锁紧机构5共同作用,将前悬架1、后悬架2与车架3可靠的连接成整体,保证无人车整体的机械强度和承载能力,防止功能柜装载架31在功能柜100(例如快递柜、金融柜、零售柜或送餐柜等)重力作用下意外坠落。使用时,功能柜100放置于功能柜装载架31上,需要装卸功能柜100时,锁紧机构5解锁,升降驱动件4带动功能柜装载架31及功能柜100下降至地面,方便后续操作,减少人力,可以无需借助叉车、举升机等辅助设备;车辆行驶之前,升降驱动件4带动功能柜装载架31及功能柜100上升一定高度与地面分离,锁紧机构5将车架3与前悬架1、后悬架2锁紧,此时功能柜100位于前悬架1、后悬架2之间,相较于常见的功能柜100布置于车架3上方的形式,重心更低,有利于保持无人车行驶过程中的稳定性。

27.进一步地,本实施例中,前悬架1和后悬架2均包括减振组件6(例如常用的阻尼减振器结合减振弹簧,并铰接于悬架连杆上)和升降摆杆横梁7,减振组件6上端与升降摆杆横梁7铰接,升降摆杆横梁7两端还设有连接臂71,连接臂71与支撑架32铰接,升降驱动件4和锁紧机构5均设于升降摆杆横梁7与支撑架32之间。车架3及功能柜100的重力通过升降驱动件4、连接臂71和锁紧机构5传递至升降摆杆横梁7上,然后通过减振组件6传递至车轮上,使得车架3具有较高的承载能力,并防止车轮的振动传递至车架3和功能柜100;升降摆杆横梁7与减振组件6铰接,其两端的连接臂71与支撑架32铰接,一方面使得锁紧机构5解锁后,车架3可以相对前悬架1、后悬架2升降运动,另一方面又提高了车架3与前悬架1、后悬架2之间的连接强度,前后轴距在升降过程中只产生很小的变化。

28.进一步地,本实施例中,升降驱动件4为伸缩式结构(图3中为伸出状态,图4为缩回状态),升降驱动件4一端与支撑架32铰接,另一端与升降摆杆横梁7铰接。锁紧机构5解锁后,升降驱动件4伸缩,在连接臂71的约束下,车架3上下运动实现升降,结构简单、可靠。

29.作为优选的实施例,两连接臂71关于升降驱动件4对称布置,减振组件6设有两组且两减振组件6关于升降驱动件4对称布置。采用对称结构,使得升降摆杆横梁7两端受力可以保持平衡,进而有利于前悬架1、后悬架2保持受力平衡,提高无人车行驶过程的稳定性。

30.其中,升降驱动件4例如可以是电动推杆、液压油缸和气缸中的一种,都可以通过伸缩实现车架3的升降运动。优选的,升降驱动件4采用电动推杆,便于全车采用电路控制。

31.进一步地,本实施例中,锁紧机构5包括设于升降摆杆横梁7上的锁轴51和设于支撑架32上的锁座52,锁座52上设有锁舌53、锁紧件55、锁紧驱动组件56和用于使锁舌53复位的第一弹性复位件54,锁舌53和锁紧件55均与锁座52铰接,锁紧件55一端设有与锁舌53配合的锁紧部551,另一端与锁紧驱动组件56连接。车架3需要上升时,升降驱动件4伸长,带动升降摆杆横梁7运动,升降摆杆横梁7上的锁轴51同步动作,参见图7,车架3上升到位后,锁轴51克服第一弹性复位件54的弹力推动锁舌53顺时针旋转,同时第一弹性复位件54被压

缩,锁轴51越过锁舌53后,第一弹性复位件54释放,锁舌53在第一弹性复位件54作用下逆时针旋转复位,直至与锁紧部551抵紧,此时锁轴51无法推动锁舌53逆时针旋转,无法与锁舌53分离,也即实现锁紧,结构简单、可靠,动作灵活、顺畅。

32.更进一步地,本实施例中,锁紧驱动组件56包括连杆561、第二弹性复位件562和用于使连杆561伸缩运动的锁紧驱动件563,连杆561穿设于锁紧件55中,连杆561一端与锁紧驱动件563连接,另一端设有用于防止从锁紧件55中脱出的限位部564,第二弹性复位件562抵设于锁紧件55与锁紧驱动件563之间。车架3需要下降时,参见图7,锁紧驱动件563带动连杆561上升,连杆561克服第二弹性复位件562的弹力,并通过限位部564带动锁紧件55顺时针旋转,同时第二弹性复位件562被压缩,锁紧部551与锁舌53分离,此时升降驱动件4缩回,锁轴51可以推动锁舌53逆时针旋转与锁舌53分离,也即实现解锁,然后第二弹性复位件562释放,推动锁紧件55、连杆561复位,结构简单、可靠,自动化程度高,动作灵活、顺畅。其中,锁紧驱动件563优选采用电磁式,便于全车采用电路控制,工作时通过控制电流的通断即可驱动连杆561上移。当然在其他实施例中,也可采用气缸、液压油缸等部件驱动连杆561移动。

33.优选的,第一弹性复位件54为扭簧并设于锁舌53的铰接轴上,第二弹性复位件562为螺旋弹簧并套设于连杆561的外周,结构简单、成本低且可靠性好。

34.作为优选的实施例,升降摆杆横梁7两端均设有锁轴51,支撑架32上设有两个锁座52并与两锁轴51一一对应设置,使得升降摆杆横梁7两端的锁紧力可以保持平衡,进而有利于前悬架1、后悬架2保持受力平衡,提高无人车行驶过程的稳定性。

35.进一步地,本实施例中,前悬架1与功能柜装载架31之间、以及后悬架2与功能柜装载架31之间均设有悬架连杆8,悬架连杆8一端与功能柜装载架31铰接,另一端与前悬架1或后悬架2固定连接。设置悬架连杆8,提高了功能柜装载架31与前悬架1、后悬架2之间的连接强度,有利于提高无人车整体的承载能力和车架3的抗变形能力,且不会干涉车架3整体的升降运动。

36.本发明无人车的使用方法如下:

37.1)锁紧机构5解锁:锁紧驱动件563带动连杆561上升,连杆561克服第二弹性复位件562的弹力,并通过限位部564带动锁紧件55顺时针旋转,同时第二弹性复位件562被压缩,锁紧部551与锁舌53分离;

38.2)车架3下降:升降驱动件4缩回,升降摆杆横梁7在连接臂71的约束下绕连接臂71与支撑架32的铰接轴线转动,车架3下降,锁轴51则在升降摆杆横梁7的带动下推动锁舌53逆时针旋转与锁舌53分离,也即实现解锁,解锁后第二弹性复位件562释放,推动锁紧件55逆时针旋转、连杆561下降,实现复位,功能柜装载架31下降至地面后升降驱动件4停止;

39.3)将功能柜100装至功能柜装载架31上,或将功能柜100从功能柜装载架31上卸下;

40.4)车架3上升,锁紧机构5锁紧:升降驱动件4伸长,升降摆杆横梁7在连接臂71的约束下绕连接臂71与支撑架32的铰接轴线转动,车架3上升,同时升降摆杆横梁7运动,升降摆杆横梁7上的锁轴51同步动作,锁轴51克服第一弹性复位件54的弹力推动锁舌53顺时针旋转,同时第一弹性复位件54被压缩,锁轴51越过锁舌53后,第一弹性复位件54释放,锁舌53在第一弹性复位件54作用下逆时针旋转复位,与锁紧部551抵紧,车架3上升到位后,升降驱

动件4停止,此时锁轴51无法推动锁舌53逆时针旋转,无法与锁舌53分离,也即实现锁紧。

41.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1