车身及车辆的制作方法

1.本发明属于车身结构技术领域,尤其涉及一种车身及车辆。

背景技术:

2.车辆通常包括车身以及天幕玻璃,天幕玻璃安装在车身的顶盖总成上。

3.现有技术中,顶盖总成通常包括闭环结构的天窗框架,天窗框架与车身的侧围焊接在一起,天窗框架上设置有安装区,后续天幕玻璃直接安装在天窗框架的安装区上。

4.但是,现有的这种闭环结构的天窗框架重量较大,导致顶盖总成的重量较大,不利于车身是轻量化设计。

技术实现要素:

5.本发明所要解决的技术问题是:针对现有的闭环结构的天窗框架重量较大,导致顶盖总成的重量较大的问题,提供一种车身及车辆。

6.为了解决上述问题,本发明实施例提供一种车身,包括车身侧围、前横梁组件以及后横梁组件;其中,所述前横梁组件固定在所述车身侧围的前部,所述后横梁组件固定在所述车身侧围的后部;所述前横梁组件、所述后横梁组件以及所述车身侧围围合形成用于安装天幕玻璃的安装区;所述车身侧围包括左侧围和右侧围;所述前横梁组件包括左前支撑座、右前支撑座以及前横梁,所述左前支撑座固定在所述左侧围,所述右前支撑座固定在所述右侧围上,所述前横梁的两端分别与所述左前支撑座和所述右前支撑座固定连接;所述后横梁组件包括左后支撑座、右后支撑座以及后横梁,所述左后支撑座固定在所述左侧围上,所述右后支撑座固定在所述右侧围上,所述后横梁的两端分别与所述左后支撑座和所述右后支撑座固定连接。

7.可选的,还包括连接螺栓以及连接螺母;所述左前支撑座上设有第一通孔,所述前横梁上设有第二通孔,所述连接螺栓穿过所述第一通孔和所述第二通孔后与所述连接螺母配合,以将所述左前支撑座和所述前横梁固定在一起。

8.可选的,所述左侧围包括左a柱内板,所述左a柱板的顶端向下弯折形成左a柱沉台,所述左a柱沉台上设有第三通孔;所述左a柱沉台位于所述左前支撑座和所述前横梁之间,且所述连接螺栓从所述第三通孔处穿过所述左a柱沉台。

9.可选的,所述前横梁组件还包括前横梁加强板,所述前横梁加强板固定在所述前横梁上,且所述前横梁加强板的左端固定连接在所述左a柱内板上。

10.可选的,所述前横梁包括底板以及两个侧板,所述第二通孔设置在所述底板上,两个所述侧板间隔设置在所述底板上,所述前横梁加强板分别与所述两个所述侧板背离所述底板的一端固定连接。

11.可选的,所述前横梁加强板上设有减重孔;所述前横梁加强板的边缘设有多个间隔设置的缺口。

12.可选的,所述前横梁加强板上设有加强筋,所述加强筋沿着左右方向完全覆盖所

述前横梁加强板。

13.可选的,所述左侧围包括左c柱和左后轮罩加强板;所述左c柱的上端和所述左后轮罩加强板的上端固定连接,所述左后支撑座固定连接在所述左c柱的上端和所述左后轮罩加强板的上端的交接处。

14.可选的,所述车身还包括前风窗横梁、后风窗横梁;所述前风窗横梁的左右两端、所述后风窗横梁的左右端均与所述车身侧围固定连接;其中,所述前风窗横梁、所述前横梁组件、所述后横梁组件以及所述后风窗横梁由前至后依次间隔设置。

15.为了解决上述问题,本发明实施例还提供一种车辆,包括上述任一项所述的车身。

16.在本发明实施例提供的车身及车辆中,通过前横梁组件和后横梁组件便可以与车身侧围连接形成用于安装天幕玻璃的安装区,也即本实施例中可以借助车身侧围形成安装区,无需像现有车身那样设置天窗框架等结构,无需额外设置天窗框架等结构,从而降低车身的重量,有利于车身是轻量化设计。另外,通过这种设置方式还可以减少车顶零部件的数量,进而提高车内乘员的视野范围。

附图说明

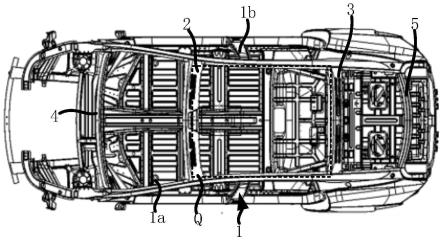

17.图1是本发明一实施例提供的车身的结构示意图一;

18.图2是本发明一实施例提供的车身的结构示意图二;

19.图3是本发明一实施例提供的车身的前横梁组件的结构示意图;

20.图4是本发明一实施例提供的车身的局部结构示意图;

21.图5是图4中a-a向的剖面结构示意图;

22.图6是本发明一实施例提供的车身的前横梁加强板的结构示意图;

23.图7是本发明一实施例提供的车身的前横梁组件的横截面示意图;

24.图8是本发明一实施例提供的车身的后横梁组件的结构示意图;

25.图9是本发明一实施例提供的车身的c柱处的局部示意图;

26.图10是图4中b-b向的剖面结构示意图

27.说明书中的附图标记如下:

28.10、车身;20、天幕玻璃;30、前挡风玻璃;40、后挡风玻璃;1、车身侧围;1a、左侧围;1b、右侧围;11、左a柱;111、左a柱内板;112、左a柱沉台;113、左a柱加强板;114、第一空腔;115、第二空腔;12、左c柱;121、左c柱内板;122、左c柱加强板;123、第三空腔;124、左c柱沉台;125、第四空腔;2、前横梁组件;21、左前支撑座;211、支撑板;212、加强板;213、连接板;22、右前支撑座;23、前横梁;231、底板;232、侧板;24、连接螺栓;25、连接螺母;26、前横梁加强板;261、减重孔;262、缺口;263、加强筋;3、后横梁组件;31、左后支撑座;32、右后支撑座;33、后横梁;34、后横梁加强板;4、前风窗横梁;5、后风窗横梁。

具体实施方式

29.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.如图1和图2所示,在一实施例中,车身10包括车身侧围1、前横梁组件 2以及后横

梁组件3,其中,前横梁组件2固定在车身侧围1的前部,后横梁组件3固定在车身侧围1的后部,前横梁组件2、后横梁组件3以及车身侧围1围合形成一安装区,该安装区用于安装天幕玻璃20。其中,在图2示出的实施例中,安装区大致为虚线框q所围绕的区域。后续生产中,天幕玻璃20可以通过胶粘等方式安装在安装区,此时,天幕玻璃20的四边分别与前横梁组件2、后横梁组件3以及车身侧围1连接。

31.在本实施例中,可以通过前横梁组件2和后横梁组件3与车身侧围1连接形成用于安装天幕玻璃20的安装区,也即本实施例中可以借助车身侧围1形成安装区,无需像现有车身那样设置天窗框架等结构,从而降低车身10的重量,有利于车身10是轻量化设计。另外,通过本实施例的设置方式还可以减少车顶零部件的数量,进而提高车内乘员的视野范围。生产设计时,可以通过车内成员头部包络线约束以及视野线约束等得到前横梁组件2以及后横梁组件3的合适安装位置,以便增大天幕玻璃20的面积,进一步提高车能成员的视野范围。

32.如图3至图5所示,在一实施例中,前横梁组件2包括左前支撑座21、右前支撑座22、前横梁23、连接螺栓24以及连接螺母25,左前支撑座21和右前支撑座22分别固定连接的车身侧围1的左右两侧,前横梁23的左端与左前支撑座21固定连接,前横梁23的右端与右前支撑座22固定连接,进而实现分别通过左前支撑座21和右前支撑座22将前横梁23与车身侧围1连接在一起。其中,如图2所示,车身侧围1包括左侧围1a和右侧围1b,左侧围1a和右侧围 1b的结构设置相同,组装后,左前支撑座21固定连接在左侧围1a上,右前支撑座22固定连接在右侧围1b上。

33.如图4和图8所示,在一实施例中,后横梁组件3包括左后支撑座31、右后支撑座32、后横梁33以及后横梁加强板34。其中,左后支撑座31固定在左侧围1a上,并位于左前支撑座21的后方;右后支撑座32固定在右侧围1b上,并位于右前支撑座22的后方;后横梁33的左端与左后支撑座31固定连接,后横梁33的右端与和右后支撑座32固定连接,进而实现分别通过左后支撑座31 和右后支撑座32将后横梁33与车身侧围1连接在一起。组装后,左侧围1a、右侧围1b、前横梁23以及后横梁33用于支撑天幕玻璃20,此时左侧围1a、右侧围1b、前横梁23以及后横梁33四者便可以围合形成上述安装区。当然,在实际产品中,上述安装区也可以是由左侧围1a、右侧围1b、左前支撑座21和右前支撑座22、前横梁23、左后支撑座31、右后支撑座32以及后横梁33共同围合而成。

34.在一实施例中,通过左前支撑座21将左侧围1a和前横梁23连接在一起的方式、通过右前支撑座22将右侧围1b和前横梁23连接在一起的方式、通过左后支撑座31将左侧围1a和后横梁33连接在一起的方式以及通过右后支撑座32 将右侧围1b和后横梁33连接在一起的方式这四者可以是相同的,以下以如何通过左前支撑座21将车身侧围1和前横梁23连接在一起为例进行描述:

35.如图5所示,左前支撑座21的第一端固定在左侧围1a上,其中,左前支撑座21通常是焊接在左侧围1a上;左前支撑座21的第二端设有第一通孔,前横梁23上设有第二通孔,连接螺栓24穿过第一通孔和第二通孔后与连接螺母 25配合,以将左前支撑座21和前横梁23固定在一起。这样无需开设焊接孔便可以实现前横梁23在车身侧围1上的固定连接,从而可以提高前横梁23在左前支撑座21处的连接强度。其中,左前支撑座21的第一端和左前支撑座21的第二端可以是相背设置的。当然,左前支撑座21的第一端和左前支撑座21的第二端

之间的相对位置关系,也可以根据实际需要进行设置。

36.如图3所示,左前支撑座21包括支撑板211、两个支撑座加强板212以及连接板213,其中两个支撑座加强板212设置在支撑板211的上方,连接板213 设置在支撑板211的左端,并位于支撑板211的下方。第一通孔设置在支撑板 211上,组装后,连接板213以及两个支撑座加强板212的左端均与车身侧围1 焊接,前横梁23的左端位于两个支撑座加强板212之间。另外,右前支撑座22、左后支撑座31以及右后支撑座32三者可以是采用与左前支撑座21相同的结构设计,以方便生产。

37.如图4和图5所示,在一实施例中,左侧围1a包括左a柱11,左a柱11 包括左a柱内板111,左a柱内板111的顶端向下弯折形成左a柱沉台112,左a柱沉台112上设有第三通孔,左a柱沉台112位于左前支撑座21的第二端和前横梁23之间,连接螺栓24从第三通孔处穿过左a柱沉台112。也即通过连接螺栓24和连接螺母25的配合将左前支撑座21、前横梁23、左a柱内板 111固定在一起,这样可以进一步提高前横梁23在车身侧围1上的连接强度。

38.如图5所示,在一实施例中,左侧围1a还包括左a柱加强板113,左a柱加强板113固定在左a柱内板111的右侧,二者围合形成第一空腔114。同时,左前支撑座21的第一端固定在左a柱加强板113的右侧,且左a柱内板111、左a柱加强板113以及左前支撑座21围合形成第二空腔115。另外,可以采用同样的方式将右支撑座、前横梁23、右侧围1b的右a柱内板、以及右a柱加强板固定在一起。

39.如图3以及图5至图7所示,在一实施例中,前横梁组件2还包括前横梁加强板26,前横梁加强板26固定在前横梁23上,且前横梁加强板26的左端固定连接在左a柱内板111上,前横梁加强板26的右端固定连接在右a柱内板上,也即在本实施例中,通过前横梁加强板26再次将前横梁23与车身侧围1进行连接,进而提高前横梁23与车身侧围1之间的连接强度。实际生产中,前横梁加强板26的左右两端分别与左a柱内板111、右a柱内板焊接连接。

40.如图3和图7所示,在一实施例中,前横梁加强板26与前横梁23可以围合形成管状结构,以增强前横梁组件的强度。比如,前横梁23包括底板231以及两个侧板232,两个侧板232前后间隔设置在底板231上,此时前横梁23的横截面呈u形。另外,第二通孔设置在底板231上。前横梁加强板26分别与两个侧板232背离底板231的一端固定连接,这样前横梁加强板26与前横梁23 便可以围合形成管状结构。组装后,前横梁加强板26以及两个侧壁均位于底板 231的上方,天幕玻璃20连接在前横梁加强板26上。

41.另外,两个侧板232之间的间距为130mm,前横梁加强板26与底板231 之间的间距为32mm,也即前横梁23和前横梁加强板26所围成的管状结构的空腔的前后方向的尺寸为130mm,且该管状结构的空腔的上下方向的尺寸为 32mm,这样既能保证前横梁组件2的强度,又可以避免设计过剩,进而可以降低成本,提高产品竞争力。

42.如图6所示,在一实施例中,前横梁加强板26上设有减重孔261,以减轻前横梁组件2的重量,进而有利于车身10的轻量化设计。其中,减重孔261设有多个,这些减重孔261可以沿着左右方向间隔排布。

43.如图6所示,在一实施例中,前横梁加强板26的边缘设有多个间隔排布的缺口262,这样可以进一步减轻前横梁组件2的重量。其中,缺口262可以是弧形缺口,这些缺口262分别设置在前横梁加强板26的前边缘和后边缘,使得前横梁加强板26的前边缘和后边缘可以分别形成波浪形花边。

44.如图6所示,在一实施例中,前横梁加强板26上设有加强筋263,加强筋 263沿着左右方向完全覆盖前横梁加强板26,这样可以提高前横梁组件2的弯曲刚度以及扭转强度,进而提高车身10的弯曲刚度以及扭转强度。

45.如图4和图8所示,在一实施例中,后横梁组件3还包括后横梁加强板34,后横梁加强板34与后横梁33固定连接,且后横梁加强板34的左右两端分别与左侧围1a和右侧围1b固定连接。其中,后横梁33的结构与前横梁23大致相同,后横梁加强板34的结构与前横梁加强板26的结构大致相同。此时,后横梁33也包括底板331和两个侧板332,其横截面也呈u形,后横梁加强板34 设置在后横梁33的上端,以便使后横梁33和后横梁加强板之间围成一个管状结构。另外,后横梁33的两个侧板332之间的间距为105mm,后横梁加强板 34与后横梁的底板331之间的间距为26mm,这样既能保证后横梁组件3的强度,又可以避免设计过剩,进而可以降低成本,提高产品竞争力。

46.此外,当设置上述前横梁加强板26和后横梁加强板34后,上述安装天幕玻璃的安装区可以是由左侧围1a、右侧围1b、前横梁加强板26以及后横梁加强板34围合而成。

47.如图9所示,在一实施例中,左侧围1a还包括左c柱12、左后轮罩13以及左后轮罩加强板14,左c柱12的下端和左后轮罩加强板14的下端间隔连接在左后轮罩13上,左c柱12的上端和左后轮罩加强板14的上端连接。另外,后横梁33连接在左c柱12的上端与左后轮罩加强板14的上端的交接处,且在前后方向上后横梁组件3位于左c柱12、左后轮罩加强板14之间,三者连接形成y形结构。也即左后支撑座31固定连接在左c柱12的上端与左后轮罩加强板14的上端的交接处,当车顶受到压力时,后横梁33上的力可以从左c柱12 和左后轮罩加强板14这两路往下传递,提高车身10的安全性能。

48.如图10所示,在一实施例中,左c柱12具有左c柱内板121和左c柱加强板122,左c柱加强板122焊接在左c柱内板121上,并位于左c柱内板121 的右侧,二者围成第三空腔123。左c柱内板121的顶端向下弯折形成左c柱沉台124,左c柱沉台上设有相应的通孔,左后支撑座31的第一端焊接在左c 柱加强板122的右侧,左后支撑座31的第二端位于左c柱沉台的下方,同时后横梁33位于左c柱沉台的上方,螺栓从后横梁33、左c柱内板121以及左后支撑座31的第二端三者上的通孔穿过后与相应的螺母配合实现后横梁33、左c 柱沉台以及左后支撑座31三者的固定连接。组装后,左后支撑座31、左c柱内板121和左c柱加强板122围合形成第四空腔125。

49.如图1和图2所示,在一实施例中,车身10还包括前风窗横梁4和后风窗横梁5,其中,前风窗横梁4和后风窗横梁5均固定在车身侧围1上,具体的,前风窗横梁4的左右两端分别与左侧围1a和右侧围1b固定连接,后风窗横梁5 的左右两端分别与左侧围1a和右侧围1b固定连接,此外前风窗横梁4、前横梁组件2、后横梁组件3以及后风窗横梁5由前至后依次间隔设置,这样前风窗横梁4、前横梁组件2、后横梁组件3、后风窗横梁5以及车身侧围1围合形成三个环形结构,从而可以提升车身10的扭转刚度。

50.本发明实施例还提供一种车辆,如图1所示,该汽车包括如上述任一实施例所述的车身10、天幕玻璃20、前挡风玻璃30以及后挡风玻璃40,其中,前挡风玻璃30可以通过胶粘等方式安装在前风窗横梁4、前横梁组件2以及车身侧围1所围合成的闭环结构上,也即前风挡玻璃分别与前风窗横梁4、前横梁组件2以及车身侧围1连接;后挡风玻璃40可以通过胶粘等方式安装在后风窗横梁5、后横梁组件3以及车身侧围1所围合成的闭环结构上,也即后风

挡玻璃分别与后风窗横梁5、后横梁组件3以及车身侧围1连接。

51.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1