一种高性能耐碰撞的复合型汽车尾板的制作方法

1.本发明涉及技术领域,更具体涉及一种高性能耐碰撞的复合型汽车尾板

背景技术:

2.汽车尾板安装在货车尾部,通过液压装置控制汽车尾板的提升或降落,实现货物装卸,其广泛用于物流、邮政、制造等各个行业,可大幅度提高运输及装卸效率,是现代化物流运输的重要设备之一。传统的汽车尾板为了保证具有足够的强度,一般由实心的钢板制造而成,钢板的厚度通常到达6mm甚至更高,这样的汽车尾板虽然强度够大,但是质量很重,不利于降低汽车的油耗,而且生产成本高。由于重量大,使用起来也十分不方便。因此,也衍生出了越来越多的改进。

3.现有技术为了提高汽车尾板的性能与耐碰撞性,往往通过加厚汽车尾板的刚性结构,如加厚钢板,在基板内部加装加强筋,但是,此种方式起到的效果有限,且会造成汽车尾板的重量大幅度提高,无法满足汽车尾板的轻量化设计要求,且在汽车尾板内部设置加强筋,工艺复杂,造价高。

4.有鉴于此,有必要对现有技术中的汽车尾板结构予以改进,以解决上述问题。

技术实现要素:

5.本发明的目的在于公开一种高性能耐碰撞的复合型汽车尾板,以解决现有技术中汽车尾板耐碰撞能力差的问题,难以对撞击力进行缓冲消减,影响驾驶员的安全危害的问题。

6.为实现上述目的,本发明提供了一种高性能耐碰撞的复合型汽车尾板,包括尾板面板,将所述尾板面板连接至车体底板上的铰接装置,连接所述尾板面板与车体侧板的引导翻转装置,设置于所述尾板面板外侧的支撑装置;

7.所述尾板面板采用航空铝合金制成,所述尾板面板的两侧设有高压颗粒填充罐,所述尾板面板包括壳体,以及设置于所述壳体内且由里到外设置的基板,隔板,以及外面板组成,所述基板朝向所述隔板的一侧设有若干海绵层,所述隔板与所述基板之间形成有空腔一,所述隔板与所述外面板之间形成有空腔二,所述空腔二内设有动能转换装置,所述动能转换装置能够将动能转化为电能,所述隔板上设有电流传导装置,所述电流传导装置能够将转化的电能传导至所述隔板朝向所述空腔一的一侧,所述高压颗粒填充罐能够向所述空腔一内部填充膨胀粒子。

8.作为本发明的进一步改进,所述隔板与所述壳体活动配合连接,并能够调节所述空腔一与所述空腔二的体积比。

9.作为本发明的进一步改进,所述外面板上设有动能感应装置,所述动能感应装置与高压颗粒填充罐通过电信号相连。

10.作为本发明的进一步改进,所述基板与所述外面板均与所述壳体间隔设置。

11.作为本发明的进一步改进,所述隔板的两侧均为向外侧凸起的圆弧曲面。

12.作为本发明的进一步改进,所述空腔一为真空状态。

13.作为本发明的进一步改进,所述膨胀粒子为电活性聚合物或热活性聚合物。

14.作为本发明的进一步改进,所述汽车尾板通过引导翻转装置部分收容于汽车的箱体内。

15.与现有技术相比,本发明的有益效果是:

16.(1)一种高性能耐碰撞的复合型汽车尾板,尾板面板连接在车体的底板上,通过铰接装置构成活动连接,并依靠弧形的引导翻转装置实现尾板面板的外翻,从而打开汽车的后箱门,支撑装置能够支撑尾板面板至地面,便于装卸货物;而尾板面板采用航空铝合金材料,具备优异的耐碰撞性,同时其质量轻,减轻了驱动负担;当外力撞击汽车尾板时,外面板的动能感应器能够将捕捉到的动力信息传递至高压颗粒填充罐,利用高压填充的方式对空腔一内填充膨胀粒子,而空腔二内设置的动能转换装置能够将外力产生的势能转化为电能或热能,产生的电能与热能最终通过隔板上设置的电流传导装置输送到空腔一内,给与膨胀粒子的外力刺激,使得空腔一能够模拟空气气囊的作用承受外界的力,同时通过空腔一内的膨胀粒子体积膨胀,隔板能够向受力的一方移动或发生移动趋势,进一步的消减了外界的力,最终实现对外界力的双重消解,提高了汽车尾板的耐碰撞性。

17.(2)隔板的两侧采用向外凸起的圆弧曲面设计,能够提高电刺激或热刺激的反应面,加快缓冲作用的发生。

附图说明

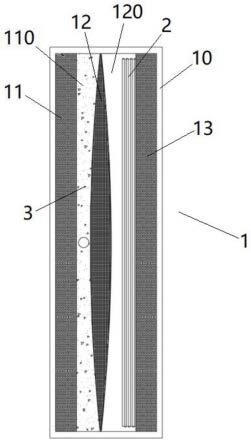

18.图1为本发明一种高性能耐碰撞的复合型汽车尾板中尾板面板的结构示意图。

19.图中:1、尾板面板;2、动能转换装置;3、膨胀粒子;10、壳体;11、基板;12、隔板;13、外面板;110、空腔一;120、空腔二。

具体实施方式

20.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

22.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文

所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

24.请参图1所示出的本发明一种高性能耐碰撞的复合型汽车尾板的一种具体实施方式。

25.参图1所示,一种高性能耐碰撞的复合型汽车尾板,包括尾板面板1,将尾板面板1连接至车体底板上的铰接装置,连接尾板面板1与车体侧板的引导翻转装置,设置于尾板面板1外侧的支撑装置;尾板面板1采用航空铝合金制成,尾板面板1的两侧设有高压颗粒填充罐,尾板面板1包括壳体10,以及设置于壳体10内且由里到外设置的基板11,隔板12,以及外面板13组成,基板11朝向隔板12的一侧设有若干海绵层,隔板12与基板11之间形成有空腔一110,隔板12与外面板13之间形成有空腔二120,空腔二120内设有动能转换装置2,动能转换装置2能够将动能转化为电能,隔板12上设有电流传导装置,电流传导装置能够将转化的电能传导至隔板12朝向空腔一110的一侧,高压颗粒填充罐能够向空腔一110内部填充膨胀粒子3。

26.需要理解的是,在本实施例中,一种高性能耐碰撞的复合型汽车尾板,尾板面板1连接在车体的底板上,通过铰接装置构成活动连接,并依靠弧形的引导翻转装置实现尾板面板1的外翻,从而打开汽车的后箱门,支撑装置能够支撑尾板面板1至地面,便于装卸货物;而尾板面板1采用航空铝合金材料,具备优异的耐碰撞性,同时其质量轻,减轻了驱动负担;当外力撞击汽车尾板时,外面板13的动能感应器能够将捕捉到的动力信息传递至高压颗粒填充罐,利用高压填充的方式对空腔一110内填充膨胀粒子3,而空腔二120内设置的动能转换装置2能够将外力产生的势能转化为电能或热能,产生的电能与热能最终通过隔板12上设置的电流传导装置输送到空腔一110内,给与膨胀粒子3的外力刺激,使得空腔一110能够模拟空气气囊的作用承受外界的力,同时通过空腔一110内的膨胀粒子3体积膨胀,隔板12能够向受力的一方移动或发生移动趋势,进一步的消减了外界的力,最终实现对外界力的双重消解,提高了汽车尾板的耐碰撞性。

27.具体的,隔板12与壳体10活动配合连接,并能够调节空腔一110与空腔二120的体积比,空腔二120能够为动能转换装置2留出活动空间,使其能够做电磁感应切割运动,为动能转化电能提供条件,隔板12的活动设置,使得空腔一110的体积大小能够调节,外界力对隔板12的推力以及膨胀粒子3的膨胀形成的压力之间相对补偿,实现对力的消解,同时部分力转化为了隔板12的动能,使得外界力得到转移。外面板13上设有动能感应装置,动能感应装置与高压颗粒填充罐通过电信号相连。基板11与外面板13均与壳体10间隔设置。隔板12的两侧均为向外侧凸起的圆弧曲面。隔板12的两侧采用向外凸起的圆弧曲面设计,能够提高电刺激或热刺激的反应面,加快缓冲作用的发生。空腔一110为真空状态,为高压颗粒填充罐的填充降低了难度。膨胀粒子3为电活性聚合物或热活性聚合物。汽车尾板通过引导翻转装置部分收容于汽车的箱体内。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1