一种盒体式副车架及其组装焊接工艺的制作方法

:

1.本发明涉及副车架生产加工领域,主要涉及一种盒体式副车架及其组装焊接工艺。

背景技术:

2.随着社会经济的不断发展,人们的生活消费水平不断提升,汽车作为人们目前出行的主要交通工具,已经成为了家家户户都具备的必需品。近年来随着汽车需求量的不断增加,汽车制造行业也在不断的进行改革和发展。在汽车的生产制造过程中,汽车的底盘悬架结构是汽车的重要结构装置,承担着汽车整个车身以及车轮的力矩,以保证车辆能够安全稳定的行驶,副车架是汽车零部件重要的结构之一,其连接于车身与悬架之间,并对车身及发动机总成进行支撑。为了便于副车架对发动机总成进行支撑,在现有技术中,发动机一般通过悬置系统与副车架及车身相连,为了便于对发动机悬置的安装,副车架上设置有与悬置系统中悬置的位置相应的悬置安装点。安装第四悬置点用的第四悬置安装支架一般固定于副车架的前端。

3.现有技术的汽车前副车架总成包括前副车架上板和前副车架下板组成的盒体,其前端部通过羊角管与车架连接,为了保持该结构不变形,在矩形盒体内部设置有加强支架,通过支撑凸起和支撑件起到支撑作用,保证整体结构的稳定。其结构虽然能够满足使用性能的要求,但由于上板体、下板体、中部的加强件以及羊角都是采用焊接在组装连接固定的,各个部件都是零散的,其焊接工序也比较繁琐,基本都是通过一组工装将各下板体卡装固定之后再分别将各加强件、羊角以及上板体放置到位进行人工焊接,随着自动化的发展,各行各业都进入到自动化生产加工,焊接工序也有相应的焊接工作站,通过焊接机械手进行自动焊接,其不但定位准,而且焊接效果好,但对卡放工装的要求比较高,目前副车架的焊接工装在同一工装上进行各部件的焊接,不但卡装固定性能不好,机械手的焊接程序也不容易控制,而且焊接过程需要人工时刻控制操作,人工劳动强度大,工作效率低,自动化程度弱,不能满足批量加工生产的要求。

技术实现要素:

4.本发明目的就是为了弥补已有技术的缺陷,提供一种盒体式副车架及其组装焊接工艺,目的在于解决了上述背景技术提出的问题。

5.本发明是通过以下技术方案实现的:

6.一种盒体式副车架,包括有副车架本体,所述副车架本体的主体包括有上下对合的上板体和下板体,所述上板体和下板体通过其之间的连接臂组连接加强支撑固定连接,所述连接臂组包括有两个侧连接臂和两个中部连接臂,所述侧连接臂和中部连接臂上分别设有连接固定孔,所述连接固定孔中分别焊接有连接支撑管,所述副车架本体的四个拐角处对应的上板体和下板体上分别开设有与车身连接的安装孔,且前端部的两安装孔内分别焊接有羊角,所述羊角的上端部分别设有向外弯曲的弧形段,且弧形段的内部分别设有加

强筋板,所述加强筋板上设有辅助焊接定位的定位孔,所述羊角的底端部设有贯穿安装孔的管体,所述副车架本体的后端端部焊接有吊钩。

7.所述的盒体式副车架结构的组装焊接工艺,具体工艺步骤如下:

8.s1、首先将连接支撑管分别焊接在侧连接臂和中部连接臂上,所述侧连接臂和中部连接臂的截面均为槽形结构,且槽两侧的连接侧边上分别开设有相互对应的连接固定孔,焊接时首先将各连接臂装夹到焊接工装一上,装夹后的连接臂开槽均朝向外侧,然后将连接支撑管分别插入到侧边上的连接固定孔中,然后通过焊接工装一上与连接支撑管对应的每个压紧机构对其进行压紧固定,固定之后焊接机械手从连接臂侧面将管体与连接固定孔对应的侧边内侧壁焊接在一起;

9.s2、通过焊接工装二对下板体以及两侧连接耳板的连接螺母进行焊接,将下板体和连接耳板卡放到焊接工装二上进行限位固定,然后将连接螺母卡放到对应的螺母焊接处,然后通过该工装上的压紧机构对螺母进行压紧,压紧之后焊接机械手从螺母与下板体连接处的周边将螺母与下板体焊接在一起;

10.s3、通过焊接工装三对下板体上的其余连接支撑管体、加强板的焊接以及将步骤s1中焊接好连接支撑管的侧连接臂和中部连接臂进行焊接组合,首先将下板体卡放到焊接工装三中部设有的支撑定位组件三进行装夹,另将侧连接臂和中部连接臂分别卡放到焊接工装三两侧的组合连接焊接组件上进行装夹,同时对侧连接臂和中部连接臂进行压紧定位,然后再将连接支撑管体分别放置插入到下板体的对应位置,加强板卡放到对应的位置,通过上方的支撑压紧组件固定,通过然后通过该工装上对应的压紧机构对管体和下板体的上端面进行压紧固定,压紧之后焊接机械手从上方对连接支撑管体周边与下板体焊接连接在一起,对加强板的两侧与下板体焊接连接在一起,侧连接臂和中部连接臂组合焊接时,首先将一端头的定位边插入至中部连接臂对应端部的插槽中,然后将其分别装夹到对应的工装上对侧连接臂和中部连接臂的对接处进行焊接连接;

11.s4、通过焊接工装四将上述步骤s中由侧连接臂和中部连接臂组焊好的组合体放置在步骤s3中的下板体上,首先将下板体放置到焊接工装四上的第二支撑组件和四个拐角处的支撑块体上,然后通过可翻转的压紧机构对下板体进行固定,之后将组合体放置到下板体的对应位置上,然后通过连接臂上压紧组件对侧连接臂和中部连接臂分别进行压装,之后焊接机械手从上方对组合体的周边将其与下板体连接处焊接在一起;

12.s5、将步骤s4中焊接好内部连接部件的下板体卡放到焊接工装五的组合支撑基座上,通过组合限位基座进行支撑卡放,配合间隔分布的销轴定位支撑进行定位,固定好下板体之后再向其上盖合上板体,通过焊接工装上的周边分布的上板体压紧组件对上板体进行压紧固定,之后焊接机械手从上方对盖合体的周边焊接,完全焊接之后,将整个焊接工装五翻转180

°

从下板体的方向处对组合体进行焊接;

13.s6、将羊角放置到焊接工装六的羊角卡放组件上,然后再将步骤s中合体后的副车架卡放到焊接工装六的支撑组件上,且副车架卡放时要保证羊角安装孔套装在羊角上,之后通过压紧组件将副车架进行压紧固定,固定后通过焊接机械手从上方对羊角与下板体的羊角安装孔的过渡连接处进行焊接,完全焊接之后,将整个焊接工装六翻转180

°

,将羊角与上板体的羊角安装孔处进行焊接,为了节省焊接工序,在该工装上还设置有单独的用于焊接吊钩的吊钩工装;

14.s7、将焊接好羊角的副车架卡放到焊接工装七的四角处的支撑单元上,然后通过支撑单元其对应的压紧组件七进行压紧固定,之后将步骤s中焊接好的吊钩卡放到两侧的吊钩卡装组件上,然后通过中部的翻转压紧组件七进行压紧固定,全部固定好之后,通过焊接机械手从上方对吊钩与副车架的连接处进行焊接,同时对整个副车架的下板体各连接处进行补焊;之后将通过焊接工装台对整个焊接工装七进行翻转180

°

,然后在羊角的弧形弯度处放置加强筋板,通过可移动的加强筋板压紧组件对加强筋板进行压紧定位,压紧固定好之后,通过焊接机械手从上方对加强筋板与羊角的连接处周边进行焊接,同时对整个副车架的上板体各连接处进行补焊,即整个产品焊接完成。

15.其原理是:首先通过对副车架本体的结构进行改进,其中部的加强件由两个侧连接臂和两个中部连接臂构成主加强件,各组件单独成型,然后通过焊接连接一体后再将其焊接到下板体上,保证了定位,同时侧连接臂和中部连接臂的分布构成了中心支撑,其均为槽形结构,且分别焊接有连接管,而且上板体和上板体的四个拐角处以及加强件的前后方也焊接有连接管,其实现了中空壳体的支撑和连接,通过羊角处的加强筋板的结构,增加了传统的单一羊角的强度,使其性能更加提高,通过车架后端部的排气管吊钩设置,其方便了排气管的安装;整体结构设计合理,提高了副车架整体连接强度的性能。

16.各自分别独立成型,成型之后再通过焊接工序将其焊接在一起,本技术中为了满足自动化焊接的工序,对焊接工序进行了合理化设计,将其分成七个工序,依次分别为焊加强件连接管、焊螺母、焊加强板和其余管体、焊加强件组件、上板体和下板体焊合、焊羊角、焊吊钩和加强筋板,焊接时先后顺序是先内后外的顺序,而且各个工序相互独立,不会发生干涉,每个工序配置相应的工装和相应的焊接机械手,这样就保证了批量生产加工的连续性进行,人工只需要上下卡放工序即可,夹紧定位都有气缸进行动作,速度快,省时省力,其各工序的焊接机械手焊接程度调整控制好后,连续焊接时,则不需要调试,直接按开启按钮即可,特别满足大批量交工生产的要求。

17.本发明的优点是:

18.本发明结构设计合理,工艺步骤简单,容易操作,人工只需要上下卡放工序即可,夹紧定位都有气缸进行动作,速度快,省时省力,其各工序的焊接机械手焊接程度调整控制好后,连续焊接时,则不需要调试,直接按开启按钮即可,特别满足大批量交工生产的要求。

附图说明:

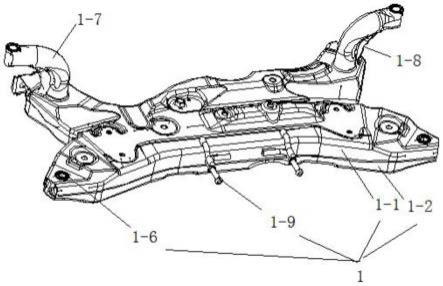

19.图1为本发明产品结构的示意图。

20.图2为图1中去掉上板体后的结构示意图。

21.图3为焊接工装一的结构示意图。

22.图3a为侧连接臂装夹组件的结构示意图。

23.图3b为中部连接臂装夹组件的结构示意图。

24.图4为焊接工装二的结构示意图。

25.图5为焊接工装三的结构示意图。

26.图5a为图5中a处的局部结构放大图。

27.图5b为图5中b处的局部结构放大图。

28.图5c为侧连接臂压紧定位组件和中部连接臂压紧定位组件使用时的结构示意图。

29.图6为焊接工装四的结构示意图。

30.图6a为图6中a处的局部结构放大图。

31.图6b为图6中b处的局部结构放大图。

32.图6c为夹紧定位组件的结构示意图。

33.图7为焊接工装五的结构示意图。

34.图7a为图7中a处的局部结构放大图。

35.图7b为图7中b处的局部结构放大图。

36.图8为焊接工装六的结构示意图。

37.图8a为羊角支撑定位组件的结构示意图。

38.图8b为吊钩工装的结构示意图。

39.图9为焊接工装七的结构示意图。

40.图9a为支撑组件七的结构示意图。

41.图9b为吊钩卡装组件的局部结构示意图。

42.图10为本发明的焊接工序步骤图。

43.1、副车架本体;1-1、上板体;1-2、下板体;1-3、侧连接臂;1-4、中部连接臂;1-5、连接支撑管;1-6、安装孔;1-7、羊角;1-8、加强筋板;1-9、吊钩;

44.2、焊接工装一;2-1、焊接工作台面;2-2、支脚一;2-3、侧连接臂装夹组件;2-4、中部连接臂装夹组件;2-3-1、支座一;2-3-11、支撑块一;2-3-12、定位轴一;2-3-13、支撑块二;2-3-2、支座二;2-3-21、压块一;2-3-22、定位轴二;2-3-23、锥形定位头;

45.3、焊接工装二;3-1、焊接工作台面二;3-2、支脚二;3-3、连接耳板支撑压紧组件;3-4、下板体支撑压紧组件;3-5、l形限位块;3-3-1、支撑座;3-3-2、压块;3-3-3、第一支座;3-3-4、l形限位块;3-4-1、第二支座;3-4-2、顶块;3-4-3、压臂;3-4-4、第三支座;

46.4、焊接工装三;4-1、支撑定位组件三;4-2、翻转压紧组件;4-3、侧连接臂压紧定位组件;4-4、中部连接臂压紧定位组件;4-5、压紧固定组件;4-6、定位销;4-1-1、第三支撑座;4-1-2、定位轴;4-1-3、托块;4-1-4、导轨;4-1-5、移动板;4-1-6、支座六;4-1-7、压紧定位块;4-1-8、压紧固定组件;4-3-1、支座八;4-3-2、侧限位块一;4-3-3、侧限位块二;4-3-4、侧限位块二;4-4-1、支座九;4-4-2、底支撑块;4-4-3、限位块;4-4-4、定位销;

47.5、焊接工装四;5-1、第二支撑组件;5-1-1、支座;5-1-2、支撑块;5-1-3、定位销轴;5-2、压紧机构四;5-2-1、下板体中部支座;5-2-2、压臂一;5-2-3、分支拐臂一;5-3、支撑块体;5-4、下板体周边支座;5-5、压臂二;5-6、拐臂;5-7、组合体压装支座;5-8、压臂三;5-9、分支拐臂二;

48.6、焊接工装五;6-1、组合支撑基座;6-2、组合限位基座;6-3、销轴定位支撑;6-1-1、支撑块体;6-1-2、第一移动座;6-1-3、支撑块;6-1-4、限位块一;6-2-1、第二移动座;6-2-2、l形限位块;6-4、孔定位组件;6-4-1、安装座一;6-4-2、孔定位块;6-4-3、安装座二;

49.6-4-31、轨道;6-4-32、滑板;6-4-33、移动气缸;6-4-34、连接块;6-4-35、弧形连接槽;6-4-36、l形连接臂;6-4-37、卡块;6-4-38、垫片;6-4-40、转动轴;

50.7、焊接工装六;7-1、开口;7-2、羊角支撑定位组件;7-2-1、安装板;7-2-2、支撑块;7-2-3、侧限位块;7-2-4、后限位块;7-2-5、定位块;7-2-6、定位销;7-3、支撑块六;7-4、定位支撑块六;7-5、压紧组件六;7-6、吊钩工装;

51.8、焊接工装七;8-1、固定安装板一;8-2、支撑组件七;8-3、第一固定板;8-4、定位轴;8-5、第二固定板;8-6、可翻转压块;8-7、第三固定板;8-9、导向支座;8-10、顶紧块;8-11、固定安装板二;8-12、支撑组件八;8-13、定位块;8-14、定位轴;8-15、安装点支撑组件;8-16、移动座;8-17、v形支撑块;8-18、顶块;8-19、压吊钩组件;8-20、吊钩压头。

具体实施方式:

52.参见附图。

53.一种盒体式副车架,包括有副车架本体1,副车架本体1的主体包括有上下对合的上板体1-1和下板体1-2,上板体1-1和下板体1-2之间通过连接臂组连接加强支撑固定连接,连接臂组包括有两个侧连接臂1-3和两个中部连接臂1-4,侧连接臂1-3和中部连接臂1-4上分别设有连接固定孔,连接固定孔中分别焊接有连接支撑管1-5,副车架本体1的四个拐角处对应的上板体1-1和下板体1-2上分别开设有与车身连接的安装孔1-6,且前端部的两安装孔内分别焊接有羊角1-7,羊角1-7的上端部分别设有向外弯曲的弧形段,且弧形段的内部分别设有加强筋板1-8,加强筋板1-8上设有辅助焊接定位的定位孔,羊角1-7的底端部设有贯穿安装孔的管体,副车架本体1的后端端部焊接有吊钩1-9。

54.上述结构的盒体式副车架结构的组装焊接工艺,具体工艺步骤如下:

55.s1、首先将连接支撑管分别焊接在侧连接臂和中部连接臂上,侧连接臂和中部连接臂的截面均为槽形结构,且槽两侧的连接侧边上分别开设有相互对应的连接固定孔,焊接时首先将各连接臂装夹到焊接工装一2上,装夹后的连接臂开槽均朝向外侧,然后将连接支撑管分别插入到侧边上的连接固定孔中,然后通过焊接工装一2上与连接支撑管对应的每个压紧机构对其进行压紧固定,固定之后焊接机械手从连接臂侧面将管体与连接固定孔对应的侧边内侧壁焊接在一起;

56.s2、通过焊接工装二3对下板体以及两侧连接耳板的连接螺母进行焊接,将下板体和连接耳板卡放到焊接工装二上进行限位固定,然后将连接螺母卡放到对应的螺母焊接处,然后通过该工装上的压紧机构对螺母进行压紧,压紧之后焊接机械手从螺母与下板体连接处的周边将螺母与下板体焊接在一起;

57.s3、通过焊接工装三4对下板体上的其余连接支撑管体、加强板的焊接以及将步骤s1中焊接好连接支撑管的侧连接臂和中部连接臂进行焊接组合,首先将下板体卡放到焊接工装三中部设有的支撑定位组件三进行装夹,另将侧连接臂和中部连接臂分别卡放到焊接工装三两侧的组合连接焊接组件上进行装夹,同时对侧连接臂和中部连接臂进行压紧定位,然后再将连接支撑管体分别放置插入到下板体的对应位置,加强板卡放到对应的位置,通过上方的支撑压紧组件固定,通过然后通过该工装上对应的压紧机构对管体和下板体的上端面进行压紧固定,压紧之后焊接机械手从上方对连接支撑管体周边与下板体焊接连接在一起,对加强板的两侧与下板体焊接连接在一起,侧连接臂和中部连接臂组合焊接时,首先将一端头的定位边插入至中部连接臂对应端部的插槽中,然后将其分别装夹到对应的工装上对侧连接臂和中部连接臂的对接处进行焊接连接;

58.s4、通过焊接工装四将上述步骤s3中由侧连接臂和中部连接臂组焊好的组合体放置在步骤s3中的下板体上,首先将下板体放置到焊接工装四5上的第二支撑组件和四个拐角处的支撑块体上,然后通过可翻转的压紧机构对下板体进行固定,之后将组合体放置到

下板体的对应位置上,然后通过连接臂上压紧组件对侧连接臂和中部连接臂分别进行压装,之后焊接机械手从上方对组合体的周边将其与下板体连接处焊接在一起;

59.s5、将步骤s4中焊接好内部连接部件的下板体卡放到焊接工装五6的组合支撑基座,组合限位基座进行支撑卡放,配合间隔分布的销轴定位支撑进行定位,固定好下板体之后再向其上盖合上板体,通过焊接工装上的周边分布的上板体压紧组件对上板体进行压紧固定,之后焊接机械手从上方对盖合体的周边焊接,完全焊接之后,将整个焊接工装五翻转180

°

从下板体的方向处对组合体进行焊接;

60.s6、将羊角放置到焊接工装六7的羊角卡放组件上,然后再将步骤s5中合体后的副车架卡放到焊接工装六的支撑组件上,且副车架卡放时要保证羊角安装孔套装在羊角上,之后通过压紧组件将副车架进行压紧固定,固定后通过焊接机械手从上方对羊角与下板体的羊角安装孔的过渡连接处进行焊接,完全焊接之后,将整个焊接工装六翻转180

°

,将羊角与上板体的羊角安装孔处进行焊接,为了节省焊接工序,在该工装上还设置有单独的用于焊接吊钩的吊钩工装;

61.s7、将焊接好羊角的副车架卡放到焊接工装七8的四角处的支撑单元上,然后通过支撑单元其对应的压紧组件七进行压紧固定,之后将步骤s6中焊接好的吊钩卡放到两侧的吊钩卡装组件上,然后通过中部的翻转压紧组件七进行压紧固定,全部固定好之后,通过焊接机械手从上方对吊钩与副车架的连接处进行焊接,同时对整个副车架的下板体各连接处进行补焊;之后将通过焊接工装台对整个焊接工装七进行翻转180

°

,然后在羊角的弧形弯度处放置加强筋板,通过可移动的加强筋板压紧组件对加强筋板进行压紧定位,压紧固定好之后,通过焊接机械手从上方对加强筋板与羊角的连接处周边进行焊接,同时对整个副车架的上板体各连接处进行补焊,即整个产品焊接完成。

62.进一步,步骤s1中的焊接工装一2包括有焊接工作台面一2-1,此焊管步骤中由于管子较长,焊接难度大,要保证焊接不变形,垂直度好,本技术通过一下各定位轴的结构,保证了与冲压件的垂直度;具体结构如下:焊接工作台面一2-1的底端部四个拐角处分别分布有支脚一2-2,焊接工作台面一2-1上分布有四组装夹组件,四组装夹组件中两两结构相同,包括有侧连接臂装夹组件2-3和中部连接臂装夹组件2-4,且侧连接臂装夹组件2-3和中部连接臂装夹组件2-4组合位于焊接工装台面一的一端,另一端设置有与其对应的侧连接臂装夹组件2-3和中部连接臂装夹组件2-4;

63.侧连接臂装夹组件2-3包括有支座一2-3-1和支座二2-3-2,支座一2-3-1的内端面上安装有用于支撑侧连接臂下侧边的支撑块一2-3-11,支撑块一2-3-11上设有与侧连接臂的连接固定孔对应的贯穿孔一,支撑块一2-3-11的下方设置有与贯穿孔一位置对应且可升降的定位轴一2-3-12,定位轴一2-3-12为台阶轴,其上端部尖端穿过侧连接臂的侧边的连接固定孔,下端部与侧连接臂的连接固定孔内径配合,支撑块一2-3-11的上方设置有用于支撑支撑侧连接臂上侧边的支撑块二2-3-13;支座二2-3-2上设有可升降的压紧组件一,压紧组件一包括有用于压紧固定支撑侧连接臂上侧边的压块一2-3-21,压块一2-3-21的两侧分别设有与连接固定孔位置对应的定位轴二2-3-22,定位轴二2-3-22的底端面设有与连接支撑管配合的锥形定位头2-3-23,支撑块一2-3-11的上端面与支撑块二2-3-14上端面之间的间距与支撑侧连接臂下侧边上端面导上侧面上端面的间距相同。

64.中部连接臂装夹组件(2-4)包括有位于一侧的支座三(2-4-1)和支座四(2-4-2),

支座三(2-4-1)和支座四(2-4-2)的上端部分别设有用于支撑中部连接臂上侧边内侧的支撑块2-5,支座三(2-4-1)上设有用于支撑中部连接臂下侧边的支撑块三(2-4-11),支座四(2-4-2)上设有用于顶紧中部连接臂端部的顶紧组件,顶紧组件包括有限位块一(2-4-21),限位块一(2-4-21)的对应端安装有气缸驱动的顶头一(2-4-22),支座三(2-4-1)的一侧连接有位于支座三和支座四之间的连接座一(2-6),连接座一(2-6)上设有与中部连接臂中部的连接耳孔对应的开孔,开孔内安装有可升降的定位块2-7,定位块2-7的中部设有用于固定连接支撑管的定位孔,支座三和支座四的对应侧安装有支座五2-8,支座五2-8上设有用于压紧中部连接臂上侧边和连接支撑管上端部的压块二2-9和压头二2-10。

65.进一步,步骤s2中的焊接工装二3包括有焊接工作台面二3-1,焊接工作台面二3-1的底端部四个拐角处分别分布有支脚二3-2,焊接工作台面二3-2上分布有左右对称设置的连接耳板支撑压紧组件3-3和下板体支撑压紧组件3-4;焊接工装台面二3-1上还分布有多个用于限位下板体和连接耳板周边的l形限位块3-5,连接耳板支撑压紧组件3-3包括有支撑座3-3-1,支撑座3-3-1的上方安装有可翻转的压块3-3-2,压块3-3-2通过铰接销转动安装在第一支座3-3-3上,压块3-3-2的翻转通过其下方的气缸驱动,支撑座3-3-1的外周边位置处安装有用于限位连接耳板外侧的l形限位块3-3-4;下板体支撑压紧组件3-4包括有四个第二支座3-4-1,第二支座3-4-1的上设有用于支撑下板体的支撑块,第二支座3-4-1的一侧安装有可升降的顶块3-4-2,顶块3-4-2上方安装有可翻转的压臂3-4-3,压臂3-4-3的下方安装有与同步顶块对应的压块,压臂3-4-3的端部通过铰接轴铰接在一侧的第三支座3-4-4上,压臂3-4-3的翻转通过其铰接端部下方的气缸启动;通过顶块的结构,可用于卡放螺母,然后再通过压块压装,从而保证了与冲压件的同轴度0.5,螺母与冲压件的贴合间隙不大于0.2。

66.进一步,步骤s3中的焊接工装三4包括有焊接工作台面三,焊接工作台面三的底端部四个拐角处分别分布有支脚三,焊接工作台面三的中部设有用于支撑下板体的支撑定位组件三4-1,支撑定位组件三4-1的一侧安装有可移动的翻转压紧组件4-2,焊接工装台面三的两端分别设置有相互配合的侧连接臂压紧定位组件4-3和中部连接臂压紧定位组件4-4;支撑定位组件三4-1包括有两组并列设置位于中心位置一侧的第三支撑座4-1-1,第三支撑座4-1-1上设有用于定位其余连接支撑管体的定位轴4-1-2,定位轴4-1-2与下板体上其余连接支撑管的安装孔对应配合,定位轴4-1-2圆周位置处分布有托块4-1-3;第三支撑座一4-1-1侧的焊接工作台面三个布置有导轨4-1-4,导轨4-1-4上导向安装有可移动的移动板4-1-5,移动板4-1-5的移动通过其一侧的移动气缸驱动,移动板4-1-5上安装有支座六4-1-6,支座六4-1-6的上安装有可升降的连接块,连接块的升降通过其一侧的三轴缸4-1-8导向压紧,连接块上安装有用于压紧加强板的压紧定位块4-1-7,还包括有位于焊接工作台面三四个拐角处的可翻转的压紧固定组件4-5,压紧固定组件4-5分别包括有支座七,支座七的一侧设置有支撑块,支撑块上方的支座七上端部铰接有可翻转的压臂,压臂的底端部设有定位销轴;

67.侧连接臂压紧定位组件4-3包括有支座八4-3-1,支座八4-3-1上安装有两组可移动的用于竖向夹紧定位侧连接臂的顶紧限位组件,顶紧限位组件包括有侧限位块一4-3-2,侧限位块一4-3-2的上下方分别安装有可移动的用于顶紧侧连接臂上连接支撑管体的定位销4-6,侧限位块一4-3-2的对应侧安装有可移动的侧限位块二4-3-3,侧限位块二4-3-3的

上下方分别安装有用于侧连接臂上连接支撑管体另一端的定位销4-6,定位销的移动均由支座八4-3-1一侧的气缸驱动;中部连接臂压紧定位组件4-4包括有两错位相对设置的支座九4-4-1,支座九4-4-1的一侧分别设置有用于卡装中部连接臂的卡槽,卡槽由底支撑块4-4-2和两侧限位块4-4-3组成,支座九4-4-1的另一侧安装有可移动的顶紧中部连接臂连接支撑管体的定位销4-4-4,定位销4-6、定位销4-4-4的移动通过其后方对应的三轴缸缸驱动;本工序中采用的三轴缸两侧有两个导柱,易保证垂直度,压紧产品不倾斜,保证产品同轴度,该气缸的尾部有t形限位块,所用是调整气缸行程,保证到位时导向,以免销子晃动,保证平衡稳定性。

68.进一步,步骤4中的焊接工装四5包括有焊接工作台面四,焊接工作台面四的中部设置有多个间隔设置的第二支撑组件5-1,第二支撑组件5-1包括有可升降的支座5-1-1,支座5-1-1的升降通过其下方的气缸驱动,支座5-1-1上通过连接块连接有支撑块5-1-2,支撑块5-1-2上分别安装有用于定位下板体上的连接支撑管体的定位销轴5-1-3,第二支撑组件5-1上方对应的可翻转的压紧机构四5-2,压紧机构四5-2包括有下板体中部支座5-2-1,下板体中部支座5-2-1上铰接有压臂一5-2-2,压臂一5-2-2的前端部下方安装有分支拐臂一5-2-3,分支拐臂一5-2-3的前端部分别安装有用于压装的有压块,焊接工作台面四的四个拐角处以及组合体焊接处对应的位置处分布有支撑块体5-3,支撑块体5-3上对应的可翻转的夹紧机构包括有下板体周边支座5-4,下板体周边支座5-4上铰接有压臂二5-5,压臂二5-5的前端部下方安装有拐臂5-6,拐臂5-6的前端部分别安装有用于压装的有压块;连接臂上压紧组件包括有多个安装在焊接工作台面四的一侧边缘处的组合体压装支座5-7,组合体压装支座5-7上铰接有压臂三5-8,压臂三的前端部下方安装有分支拐臂二5-9,分支拐臂二5-9的前端部分别安装有用于压紧组合体上端部且与连接支撑管体配合的压头。

69.进一步,步骤s5中的焊接工装五6包括有焊接工作台面五,焊接工作台面五上分布有用于多个用于将气缸置于台面下方的开口,焊接工作台面五上设置有根据下板体对应位置分布的组合支撑基座6-1、组合限位基座6-2以及销轴定位支撑6-3,组合支撑基座6-1包括有间隔设置的支撑块体6-1-1,支撑块体6-1-1外侧设置有可移动的第一移动座6-1-2,第一移动座6-1-2的移动通过气缸驱动,第一移动座6-1-2上设置有可支撑盖合体下板体一侧边的支撑块6-1-3,支撑块6-1-3的外侧设有用于限位下板体边缘处的限位块一6-1-4,此限位块一的作用可保证上下体的配合间隙,有效保证了配合间隙1.0,为机械人焊接提供可靠的稳定性,第一移动座6-1-2上安装有耳座板一,耳座板一上铰接有翻转臂,翻转臂的前端部安装有压头,组合限位基座6-2包括有位于组合支撑座对应侧的可移动的第二移动座6-2-1,销轴定位支撑6-3设置在组合支撑基座6-1的对应侧,用于支撑限位下板体的另一侧,第二移动座6-2-1的移动通过其外侧的气缸驱动,第二移动座6-2-1上分布有间隔设置的用于限位下板体侧边的l形限位块6-2-2;销轴定位支撑6-3包括有升降气缸,升降气缸的活塞杆伸出端安装有定位块,定位块上设有定位销轴;

70.焊接工作台面五的后端部的四个拐角处分布有两两对称设置的孔定位组件6-4,孔定位组件6-4用于定位,孔定位组件6-4包括有安装座一6-4-1,安装座一6-4-1的下端安装有孔定位升降气缸一,孔定位升降气缸一的活塞杆伸出端穿过安装座一6-4-1其伸出端安装有孔定位块6-4-2,安装座一6-4-1的一侧安装有对应配合的可移动的安装座二6-4-3,安装座二安装导向在底板上,底板上设铺设有导轨,所述安装座二的移动通过其后方的气

缸驱动,安装座二6-4-3上安装有位置可调的夹紧定位组件,所述夹紧定位组件用于顶紧上、下板体前端部两控制臂安装点处的连接耳板,安装座二6-4-3的前端面铺设有轨道6-4-31,轨道6-4-31上导向安装有滑板6-4-32,所述滑板6-4-32的升降通过其上方的移动气缸6-4-33驱动,所述滑板6-4-32分布有陈列分布的连接孔6-4-33,且通过连接孔连接有连接块6-4-34,所述连接块6-4-34上分布有可调整连接块角度的弧形连接槽6-4-35,且连接块6-4-34的一端通过转动轴6-4-40连接在滑板6-4-32上,调整角度时转轴不动,连接块绕6-4-40转动进行角度的调节,从而达到调整控制臂安装支座角度的目的,所述连接块6-4-34上安装有l形连接臂6-4-36,所述l形连接臂6-4-36的下方安装有用于卡入控制臂连接的卡块6-4-37,所述卡块6-4-37的两侧可安装有用于调整尺寸的垫片6-4-38,从而满足控制臂安装处开口的需要,上面的结构保证了该处的夹紧定位组件左右上下运动,通过其角度可调,装好件后,用同轴度螺栓,气动枪打紧,保证同轴度0.3,并且保证副车架的安装开口尺寸。

71.进一步,步骤s6中的焊接工装六7包括有焊接工作台面六,焊接工作台面六的前端面设有开口7-1,开口7-1处前面的两拐角处分别设置有用于卡装羊角的羊角支撑定位组件7-2,羊角支撑定位组件7-2包括有与台面安装固定的安装板7-2-1,安装板7-2-1的一侧设有用于卡装羊角拐臂处的支撑块7-2-2,支撑块7-2-2的一侧设有侧限位块7-2-3以及倾斜设置的后限位块7-2-4,侧限位块7-2-3、后限位块7-2-4以及支撑块之间构成用于卡装羊角的通道,支撑块7-2-2的另一侧安装有定位块7-2-5,定位块7-2-5上设有用于固定羊角与车架连接端的定位销7-2-6;开口7-1处的另外三边台面上分布有多个间隔设置的支撑块六7-3以及与副车架连接支撑管体处位置对应的定位支撑块六7-4,定位支撑块六7-4的中部设有定位销,支撑块六7-3和定位支撑块六7-4的外侧分布有用于翻转压紧定位的压紧组件六7-5,压紧组件六7-5包括有用于与焊接工作台面六安装的安装座,安装座上铰接有翻转臂,翻转臂的端部安装有压头,翻转臂的翻转通过其下方的气缸驱动,气缸置于焊接工作台面六的下方;吊钩工装7-6包括有呈三角形分布的用于卡装吊钩直管和弯管的支撑块,且支撑块上设有卡槽,直管和弯管的支撑块上方安装有可翻转的压头。

72.进一步,步骤s7中的焊接工装七8包括有焊接工作台面七,焊接工作台面七为中空的结构,其一侧的安装有两分开设置的固定安装板一8-1,固定安装板一8-1上分布有拐角的用于支撑两羊角对应的支撑组件七8-2,支撑组件七8-2包括有安装在固定安装板一上的第一固定板8-3,第一固定板8-3上安装有可升降的定位轴8-4,第一固定板8-3的一侧安装有第二固定板8-5,第二固定板8-5上安装有用于压紧羊角的可翻转压块8-6,可翻转压块8-6通过其下方的气缸驱动,第一固定板8-3的另一侧安装有可移动的第三固定板8-7,第三固定板8-7上安装有倾斜架设有导向支座8-9,其倾斜角度用于与羊角的加强筋板弧度中部垂直配合,导向支座8-9上安装有可移动的顶紧块8-10,顶紧块8-10的移动通过其后方的气缸驱动;

73.焊接工作台面七的另一侧设有固定安装板二8-11,固定安装板二8-11的两拐角处分别安装有用于支撑副车架另外两安装点处的支撑组件八8-12,支撑组件八8-12包括有定位块8-13,定位块8-13的中部设有用于与副车架拐角处定位安装孔对应的定位轴8-14,定位块的一侧设置有安装点支撑组件8-15,安装点支撑组件8-15包括有安装点支撑固定板,安装点支撑固定板上导向安装有可升降的顶轴,顶轴的升降通过其底端的气缸驱动,定位

块的另一侧设置有安装点压紧组件,安装点压紧组件包括有支座,支座上安装有可翻转的压臂,压臂的活塞杆伸出端安装有压块,压臂的翻转通过其下方的气缸驱动;固定安装板二8-11的中部安装有可移动的移动座8-16,移动座8-16上安装有两用于支撑卡装吊钩的v形支撑块8-17,两v形支撑块8-17之间安装有两用于顶紧吊钩焊接部的顶块8-18,移动座8-16上还安装有用于压紧吊钩的压吊钩组件8-19,压吊钩组件8-19包括有倾斜设置的安装座,安装座上铰接有压臂,压臂的下端部安装有横杆,横杆的两端分别用于压紧吊钩杆体部的吊钩压头8-20。

74.上述各工序的工装结构,步骤(1)到步骤s3是对该产品的内部件的焊接连接,其每个工装上合理了使用了工作台的面积,且工装的设计达到了方便卡放的要求,同时满足焊接机械手方便焊接的要求,如步骤(1)中侧连接臂和中部连接臂和连接管的焊接,其工装的设计,开始时保证错开连接固定孔的位置对侧连接臂和中部连接臂进行固定,插装连接管之后通过压紧机构对连接管进行压紧定位之后再焊接,这样保证了连接管的稳定性,从而使焊接更加饱满,侧连接臂和中部连接臂的槽口均朝外,这样就方便了焊接机械手操作。

75.步骤(2)中由于下板体上分布有多处连接螺母,其有些位置与一些支撑罐体和加强板位置有点干涉,因此在焊接时会造成不方便,而且自动化焊接机械手操作时,也要不发生干涉才行,本步骤先对高度比较小的连接螺母进行焊接,满足了焊接要求的同时不影响后面其余支撑管体和加强板焊接时焊接机械手的操作空间。

76.步骤s3中将其余支撑管体和侧连接臂和中部连接臂构成的加强件焊接在一起,其采用了分为的工装对下板体和加强件进行装置,合理了利用了焊接工装三的工作天面,且支撑管体和加强板的位置完全错开的,焊接时其各自对应的焊接机械手不会发生干涉,方便了装夹和焊接连接,合理的利用了工作的结构。

77.步骤s4中首先通过第二支撑组件、四个拐角处的支撑块体对下板体进行平稳的支撑,之后通过压紧机构对下板体进行压紧定位,之后将侧连接臂和中部连接臂的组合体卡放到相应的位置,通过顶紧压紧进行固定,之后再进行焊接,这样不但定位性能好,而且方便焊接机械手从上方对组合体的周边将其与下板体连接处焊接在一起。

78.步骤s5中通过组合的支撑基座实现对下板体的卡放、支撑、定位,其结构稳定,盖合好上板体之后,再通过上板体压紧组件对上板体进行压紧固定,这样焊接机械手即可从周边进行焊接操作,而且为了方便焊接的操作以及焊接的饱满程度,当有些位置机械手不方便操作时,可将其翻转后从下板体的方向进行焊接,这样就保证了焊接的完整性,从未提高了副车架的主体质量。

79.步骤s6中通过该工装中的羊角卡放组件上对羊角的稳定定位,然后对下副车架进行定位,由于初始时,羊角卡放组件位于下方,为了卡放方便以及支撑定位的稳定性,下板体朝向进行卡放,卡放副车架时羊角即查到到了羊角安装孔中,通过下方的羊角卡放组件进行限位,从而实现了羊角的稳定性,之后焊接机械手从上方对下板体和羊角管体处进行焊接,焊接之后将整个工装翻转180

°

后,再对羊角与上板体的羊角安装孔处进行焊接,即完成了羊角的焊接。同时该工装上还设置有焊接吊钩的吊钩工装,在合理利用工装台面的同时,其后面工序紧贴着就能用到羊角,这样保证了部件使用的连续性,避免前期焊接之后的无意义的周转,方便最后工序的焊接组件。

80.步骤s7中通过该工装实现对吊钩的卡装支撑固定,从而方便其与副车架焊接在一

起,然后进行焊接,而且工装中为了方便吊钩的卡放,其采用了可移动的底板的结构,这样卡放后将吊钩推至与副车架对应,保证了其之间的紧密配合,保证后续的焊接质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1