高强度热成型汽车A柱加强板的制作方法

高强度热成型汽车a柱加强板

技术领域

1.本发明属于汽车配件技术领域,具体涉及一种高强度热成型汽车a柱加强板。

背景技术:

2.汽车a柱是左前方和右前方连接车顶和前舱的连接柱,除了支撑作用,也可起到门框的作用,汽车a柱通常由侧围内板、侧围外板、a柱内板、a柱外板以及加强板组成,在汽车碰撞过程中,汽车a柱的结构强度在正面和偏置碰撞中起着非常重要的作用,汽车a柱加强板是a柱中重要组成部分之一,目前市场上大多数汽车a柱加强板强度有限,在正面发生撞击时其无法消除大量的冲击力,会造成a柱后移进而影响到驾驶员和乘客的生命安全,另外,在汽车a柱加强板的制备中常用的成型方法为冷冲压成型,该方法操作简单,工作效率高,但是生产的a柱加强板的强度较低,降低了汽车的安全性,鉴于此,有必要对传统的汽车a柱加强板做出改进。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种高强度热成型汽车a柱加强板,具有高强度、抗冲击性能好的优点,有利于控制贴合间隙,以减小碰撞过程中对汽车a柱的冲击,提高汽车安全性。

4.为了实现上述目标,本发明采用如下的技术方案:高强度热成型汽车a柱加强板,包括上加强板和下加强板,上加强板包括第一板体、第二板体和第三板体,第一板体、第二板体和第三板体的两侧均分别设置有第一翻边、第二翻边和第三翻边,第三板体将第一板体的下端和第二板体的上端连接在一起,第三翻边将第一翻边的下端和第二翻边的的上端连接在一起,下加强板包括第四板体,第四板体的两侧均设置有第四翻边,第四板体的上端连接第三板体的下端,第四翻边的上端连接第三翻边的下端,以将上加强板和下加强板连接在一起。

5.优选地,前述第一板体为向外凸出的弧形结构。

6.优选地,前述第三板体和第四板体均为向外凸起的u型凸台,且第三板体的第四板体的顶面均为平面。

7.优选地,前述第四板体的内部设置有第一贴合部和第二贴合部,第一贴合部和第二贴合部均为向内凸起的鼓包。

8.优选地,前述第二板体的宽度大于第一板体的宽度,第三板体的宽度由上至下逐渐增加。

9.优选地,前述第一板体、第二板体和第四板体上均设置有减重孔。

10.高强度热成型汽车a柱加强板的热成型工艺,包括以下具体步骤:s1、通过冲床把板材冲压出加强板所需的板料,并单独冲压出第一贴合部和第二贴合部所需的坯料;s2、将板料和坯料沿着陶瓷输送辊进入到加热炉中,进行加热,加热后的板料和坯

料分别通过工件转移机构转移到对应的成型模具上,进行冲压成型;s3、冲压成型后的板料成型件和坯料成型件均在成型模具中以40℃/s的冷却速度冷却至室温,取出成型件进行切边处理,得到加强板半成品、第一贴合部半成品和第二贴合部半成品;s4、将第一贴合部半成品和第二贴合部半成品放入加热装置中进行加热,取出后自然冷却至室温;s5、将冷却后的第一贴合部半成品和第二贴合部半成品均焊接于加强板半成品中,进行修边,得到汽车a柱加强板。

11.优选地,在将板料和坯料送入加热炉中之前先进行预加热:将板料和坯料送入预热室中,加热到500~600℃后继续向前输送。

12.优选地,前述步骤s2中,冲压成型的冲压压强值为30~40mpa,保压时间为20~30s。

13.优选地,前述步骤s2中,加热温度为1100~1200℃,保温时间为5~10min;所述步骤s4中,加热温度为450~600℃,保温时间为10~15min。

14.本发明的有益之处在于:(1)本发明的汽车a柱加强板的翻边用于贴合汽车a柱,弧形结构的第一板体以及u型凸台结构的第三板体和第四板体均无需连接a柱,在增加强度的同时有利于控制汽车a柱加强板和汽车a柱之间的贴合间隙,减少弯曲回弹,以减小碰撞过程中对汽车a柱的冲击,提高汽车安全性;(2)本发明的热成型工艺操作简单,冲压成型后的快速冷却处理可以有效提高汽车a柱加强板的强度;通过对成型冷却后第一贴合部半成品和第二贴合部半成品再进行加热处理,可以起到软化的作用,以起到缓冲作用,进而减小碰撞过程中对汽车a柱的冲击力,抗冲击性能好,避免a柱发生后移影响到驾驶员的生命安全。

附图说明

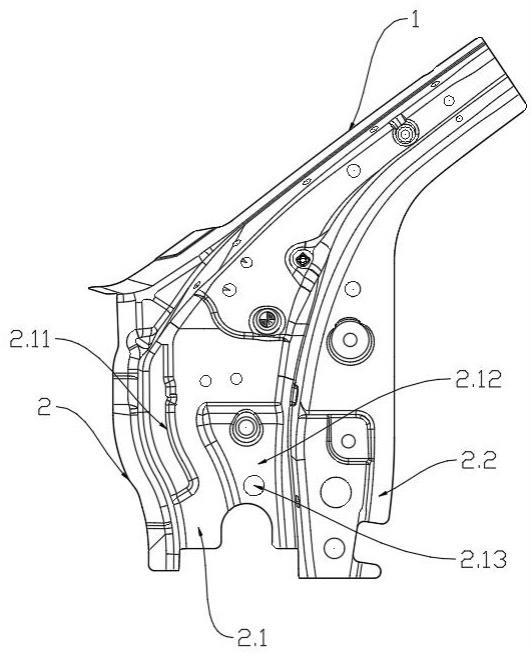

15.图1是本发明的俯视图;图2是本发明的立体图;图3是本发明中第一板体的立体图。

16.图中附图标记的含义:1、上加强板,1.1、第一板体,1.2、第二板体,1.3、第三板体,1.4、第一翻边,1.5、第二翻边,1.6、第三翻边,2、下加强板,2.1、第四板体,2.11、第一贴合部,2.12、第二贴合部,2.13、减重孔,2.2、第四翻边。

具体实施方式

17.以下结合附图和具体实施例对本发明作具体的介绍。

18.参见图1~3,本发明的一种高强度热成型汽车a柱加强板,包括上加强板1和下加强板2,上加强板1和下加强板2为热压一体成型结构。

19.上加强板1包括第一板体1.1、第二板体1.2和第三板体1.3,第一板体1.1、第二板体1.2和第三板体1.3的两侧均分别设置有第一翻边1.4、第二翻边1.5和第三翻边1.6,第三板体1.3将第一板体1.1的下端和第二板体1.2的上端连接在一起,第三翻边1.6将第一翻边

1.4的下端和第二翻边1.5的的上端连接在一起,第一板体1.1为向外凸出的弧形结构。第三板体1.3和第四板体2.1均为向外凸起的u型凸台,且第三板体1.3的第四板体2.1的顶面均为平面,第二板体1.2的宽度大于第一板体1.1的宽度,第三板体1.3的宽度由上至下逐渐增加。。

20.下加强板2包括第四板体2.1,第四板体2.1的两侧均设置有第四翻边2.2,第四板体2.1的上端连接第三板体1.3的下端,第四翻边2.2的上端连接第三翻边1.6的下端,以将上加强板1和下加强板2连接在一起。

21.第四板体2.1的内部设置有第一贴合部2.11和第二贴合部2.12,第一贴合部2.11和第二贴合部2.12均为向内凸起的鼓包,用于贴合汽车a柱,通过鼓包可以进一步控制零件贴合间隙,以减小碰撞过程中产生冲击力。第一板体1.1、第二板体1.2和第四板体2.1上均设置有减重孔2.13,可以减轻整车重量。

22.第一翻边1.4、第三翻边1.6、第二翻边1.5和第四翻边2.2依次连接,用于贴合安装汽车a柱,第一板体1.1、第三板体1.3、第二板体1.2和第四板体2.1依次连接,用于控制汽车a柱和a柱加强板之间的贴合间隙,减少弯曲回弹,以减小碰撞过程中汽车a柱的冲击,提高汽车安全性。

23.实施例1高强度热成型汽车a柱加强板的热成型工艺,包括以下具体步骤:s1、通过冲床把板材冲压出加强板所需的板料,并单独冲压出第一贴合部和第二贴合部所需的坯料;s2、将板料和坯料送入预热室中,加热到500℃后继续向前输送,将板料和坯料沿着陶瓷输送辊进入到加热炉中,进行加热,加热温度为1100℃,保温时间为5min,加热后的板料和坯料分别通过工件转移机构转移到对应的成型模具上,进行冲压成型,冲压成型的冲压压强值为30mpa,保压时间为20s;s3、冲压成型后的板料成型件和坯料成型件均在成型模具中以40℃/s的冷却速度冷却至室温,取出成型件进行切边处理,得到加强板半成品、第一贴合部半成品和第二贴合部半成品;s4、将第一贴合部半成品和第二贴合部半成品放入加热装置中进行加热,加热温度为450℃,保温时间为10min,取出后自然冷却至室温;s5、将冷却后的第一贴合部半成品和第二贴合部半成品均焊接于加强板半成品中,进行修边,得到汽车a柱加强板。

24.实施例2高强度热成型汽车a柱加强板的热成型工艺,包括以下具体步骤:s1、通过冲床把板材冲压出加强板所需的板料,并单独冲压出第一贴合部和第二贴合部所需的坯料;s2、将板料和坯料送入预热室中,加热到600℃后继续向前输送,将板料和坯料沿着陶瓷输送辊进入到加热炉中,进行加热,加热温度为1200℃,保温时间为10min,加热后的板料和坯料分别通过工件转移机构转移到对应的成型模具上,进行冲压成型,冲压成型的冲压压强值为40mpa,保压时间为30s;s3、冲压成型后的板料成型件和坯料成型件均在成型模具中以40℃/s的冷却速度

冷却至室温,取出成型件进行切边处理,得到加强板半成品、第一贴合部半成品和第二贴合部半成品;s4、将第一贴合部半成品和第二贴合部半成品放入加热装置中进行加热,加热温度为600℃,保温时间为15min,取出后自然冷却至室温;s5、将冷却后的第一贴合部半成品和第二贴合部半成品均焊接于加强板半成品中,进行修边,得到汽车a柱加强板。

25.实施例3高强度热成型汽车a柱加强板的热成型工艺,包括以下具体步骤:s1、通过冲床把板材冲压出加强板所需的板料,并单独冲压出第一贴合部和第二贴合部所需的坯料;s2、将板料和坯料送入预热室中,加热到550℃后继续向前输送,将板料和坯料沿着陶瓷输送辊进入到加热炉中,进行加热,加热温度为1150℃,保温时间为8min,加热后的板料和坯料分别通过工件转移机构转移到对应的成型模具上,进行冲压成型,冲压成型的冲压压强值为35mpa,保压时间为25s;s3、冲压成型后的板料成型件和坯料成型件均在成型模具中以40℃/s的冷却速度冷却至室温,取出成型件进行切边处理,得到加强板半成品、第一贴合部半成品和第二贴合部半成品;s4、将第一贴合部半成品和第二贴合部半成品放入加热装置中进行加热,加热温度为500℃,保温时间为12min,取出后自然冷却至室温;s5、将冷却后的第一贴合部半成品和第二贴合部半成品均焊接于加强板半成品中,进行修边,得到汽车a柱加强板。

26.对比例1本对比例与实施例1的区别在于板料和坯料未进行加热,直接冲压成型。

27.对实施例1~3和对比例1中制得的汽车a柱加强板进行抗拉强度的测试,测试结果如下表:通过表中数据可知,本发明的热成型工艺可以有效提高汽车a柱加强板的强度,进而提高了汽车安全性。

28.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1