前盖结构以及车辆的制作方法

1.本技术涉及汽车技术领域,具体涉及一种前盖结构以及车辆。

背景技术:

2.随着汽车行业的发展,尤其是电动车辆的兴起,人们对于车辆的科技感以及轻量化的要求也越来越高。车辆的轻量化和科技感成为汽车行业研究的重点和追求的目标。

3.车辆的前盖结构用于盖闭前机舱,以使前机舱内的发动机、电瓶等重要部件不易外露。相关技术中,前盖结构一般采用钢板或者铝板冲压制成。并且,为了提高前盖结构的整体强度,前盖结构的局部区域通常还设置有加强钣金。因此,前盖结构较为复杂,重量较大,容易导致整车的重量过重,从而影响车辆的轻量化程度。

技术实现要素:

4.本技术提供一种前盖结构以及车辆,可以解决前板结构影响车辆的轻量化程度和科技感的问题。

5.一方面,本技术提供一种前盖结构,用于车辆。前盖结构包括:

6.前盖外板包括透明塑料层和有色塑料层,沿前盖外板的厚度方向,透明塑料层设置于有色塑料层的上表面;

7.沿厚度方向,前盖外板以及前盖塑料内板堆叠设置,前盖塑料内板与有色塑料层相连。

8.本技术提供的前盖结构,其前盖外板的整体结构以及前盖塑料内板的可以均采用塑料材质。因此,前盖结构的整体重量较轻,有利于提高车辆的轻量化程度。同时,车辆的整体重量较轻,还可以降低车辆的能耗,有利于节约能源。

9.根据本技术的一个实施例,前盖外板还包括硬化涂层,沿厚度方向,硬化涂层设置于透明塑料层背向有色塑料层的表面。

10.根据本技术的一个实施例,沿厚度方向,有色塑料层和透明塑料层的边缘对齐,硬化涂层包覆有色塑料层和透明塑料层的边缘。

11.根据本技术的一个实施例,前盖结构还包括粘接件,粘接件设置于有色塑料层和前盖塑料内板之间,以连接前盖外板和前盖塑料内板。

12.根据本技术的一个实施例,前盖结构还包括发光标识组件,发光标识组件包括透光标识部和光源,有色塑料层包括容纳孔,透光标识部位于容纳孔内,光源对应设置于透光标识部背向透明塑料层的一侧。

13.根据本技术的一个实施例,发光标识组件包括匀光板,匀光板设置于透光标识部和光源之间。

14.根据本技术的一个实施例,发光标识组件还包括电路板,光源设置于电路板,匀光板与电路板相连并且形成容纳空间,光源位于容纳空间内。

15.根据本技术的一个实施例,发光标识组件还包括光源塑料支座,光源塑料支座与

有色塑料层连接,电路板设置于光源塑料支座

16.根据本技术的一个实施例,发光标识组件还包括透光膜片,透光膜片设置于有色塑料层背向透明塑料层的表面,透光膜片覆盖透光标识部,透光膜片包括硬化透明膜层、中间透光图案层以及透明塑料基层,硬化透明膜层连接于有色塑料层。

17.另一方面,本技术提供的一种车辆,包括如上述实施例的前盖结构。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

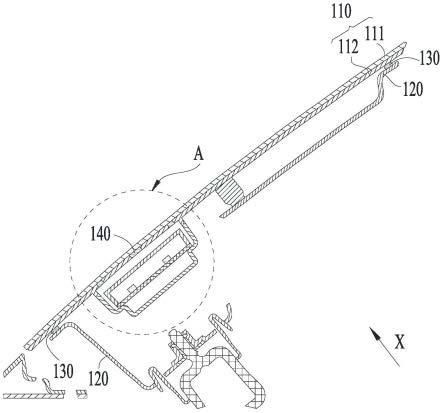

19.图1为现有技术中一实施例的前盖结构的结构示意图;

20.图2为本技术一实施例的前盖结构的分解结构示意图;

21.图3为本技术一实施例的前盖结构的局部剖视结构示意图;

22.图4为本技术另一实施例的前盖结构的局部剖视结构示意图;

23.图5为图3中a处的放大示意图;

24.图6为本技术再一实施例的前盖结构的局部剖视结构示意图。

25.附图标记说明:

26.100、前盖结构;

27.110、前盖外板;

28.111、透明塑料层;

29.112、有色塑料层;112a、容纳孔;

30.113、硬化涂层;

31.120、前盖塑料内板;

32.130、粘接件;

33.140、发光标识组件;140a、容纳空间;

34.141、透光标识部;

35.142、光源;

36.143、匀光板;1431、透光部;1432、支撑部;

37.144、电路板;

38.145、光源塑料支座;

39.146、透光膜片;

40.1461、硬化透明膜层;1462、中间透光图案层;1463、透明塑料基层;

41.200、前盖结构;

42.210、前盖外板;211、外观可视板;212、内部弯折板;

43.220、前盖内板;

44.x、厚度方向。

45.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

46.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

47.本技术实施例中的车辆可以是内燃机汽车、电动汽车和燃气涡轮机汽车。在本技术中不作限定。示例性地,本技术的车辆可以是电动汽车。

48.车辆包括前机舱结构和前盖结构。前机舱结构内部设置有容纳发动机、电瓶、空气滤清器和发动机排气系统等重要部件。前盖结构可以用于盖闭前机舱结构的内部空间,以使前机舱结构内的重要部件不易外露。

49.参见图1所示,前盖结构200包括前盖内板220和前盖外板210。沿前盖外板210的厚度方向,前盖外板210以及前盖内板220堆叠设置。前盖外板210包覆于前盖内板220的边缘。由于前盖外板210包括用户可视区域内的外观可视板211,因此前盖外板210的外表面需要具有较好的质量状态,以使其具有美观的效果。

50.前盖结构200与车身活动连接。前盖结构200可以打开或者闭合以方便车辆的日常维护。例如,用户可以通过打开前盖结构200的方式,进行添加玻璃水、机油、制动液或者冷却液等操作。

51.前盖内板220可以对前盖外板210提供支撑和加强。在车辆的生命周期中,前盖结构200需要多次打开或者闭合。用户闭合前盖结构200时对前盖结构200施加作用力。在作用力以及前盖结构200自身重力的作用下实现前盖结构200的闭合。因此,前盖内板220可以具有较好的韧性和抗冲击性,以降低前盖结构200闭合时受到冲击力导致前盖结构200损坏的可能性。

52.此外,当前盖外板210受到外界作用力的撞击时,前盖内板220可以缓冲外界作用力,以减小整个前盖结构200的变形程度,从而降低前盖结构200向内凹陷变形,影响前机舱结构内的重要部件工作的可能性。

53.相关技术中,参见图1所示,前盖结构200的前盖外板210和前盖内板220一般采用钢板或者铝板冲压制成。前盖外板210包括外观可视板211和内部弯折板212。内部弯折板212位于外观可视板211面向前机舱结构的一侧。内部弯折板212沿外观可视板211的边缘向外观可视板211的中心区域的方向延伸。沿厚度方向,内部弯折板212和外观可视板211彼此相对的表面之间具有间隙以容纳前盖内板220。

54.前盖结构200的加工过程可以是,首先,将外观可视板211和前盖外板210沿厚度方向叠放。然后,可以通过压力机的压合作用以形成具有内部弯折板212的前盖外板210。前盖内板220位于外观可视板211和内部弯折板212的间隙中。与此同时,压力机的压合作用使前盖内板220和前盖外板210紧密贴合,从而形成前盖结构200。

55.此外,为了提高前盖结构200的强度,前盖结构200通常还包括多个加强钣金。加强钣金设置于前盖外板210和前盖内板220的局部区域。多个加强钣金可以通过焊接或者锁固的形式与前盖外板210和前盖内板220连接。

56.然而,相关技术中的前盖结构200的整体结构较复杂,容易导致车辆的整体重量过重,从而影响车辆的轻量化程度。

57.基于上述问题,申请人对前盖结构100进行改进,下面对本技术实施例进行进一步描述。

58.参见图2和图3所示,本技术实施例的一种前盖结构100,可以用于车辆。前盖结构100包括前盖外板110和前盖塑料内板120。

59.前盖外板110包括透明塑料层111和有色塑料层112。沿前盖外板110的厚度方向,透明塑料层111设置于有色塑料层112的上表面。沿厚度方向,前盖外板110以及前盖塑料内板120堆叠设置。前盖塑料内板120与有色塑料层112相连。

60.本技术的前盖外板110的整体结构以及前盖塑料内板120的可以均采用塑料材质。因此,前盖结构100的整体重量较轻,有利于提高车辆的轻量化程度。同时,车辆的整体重量较轻,还可以降低车辆的能耗,有利于节约能源。

61.若前盖结构100采用钢板制成,则需要对前盖结构100进行喷漆处理。由于前盖结构100的外观要求较高,因此,对喷漆工序的要求也相对较高。例如,前盖外板110的外表面的喷漆效果对色差、杂质、针孔、气泡等不良现象的要求较高。然而本技术中,有色塑料层112的颜色可以是前盖外板110的外表面的颜色。因此,本技术的前盖结构100不需要对前盖外板110进行喷漆处理,从而可以减少前盖结构100的加工工序,有利于提高前盖结构100的加工效率。

62.此外,本技术的前盖结构100也可以降低由钢板制成的前盖结构100喷漆后,表面出现划痕未及时处理,导致出现生锈的情况,从而影响前盖结构100的使用寿命的可能性。

63.沿厚度方向,透明塑料层111设置于有色塑料层112的上表面。也就是说,透明塑料层111设置于有色塑料层112的外表面。因此,用户从车辆外部观看车辆的前盖结构100的视觉效果为有色塑料层112的外部包裹一层透明塑料层111,从而可以提高前盖结构100的美观性和科技感。

64.在一些示例中,有色塑料层112的颜色可以根据市场需求进行设定。示例性地,本技术的有色塑料层112可以是高亮黑色塑料层。

65.在一些可实现的方式中,参见图4所示,本技术实施例的前盖外板110还包括硬化涂层113。沿厚度方向,硬化涂层113设置于透明塑料层111背向有色塑料层112的表面。

66.在一些示例中,有色塑料层112和透明塑料层111连接后,可以在透明塑料层111的外表面设置硬化涂层113。一方面,硬化涂层113可以提高前盖外板110整体的耐磨损性。例如,多次打开或者关闭前盖结构100,透明塑料层111的外表面不易出现划痕。另一方面,硬化涂层113可以提高前盖外板110整体的耐候性。例如,在温度较高或太阳辐射的环境下,硬化涂层113可以减缓前盖外板110的老化速度。在温度较低或雨水天气的环境下,硬化涂层113可以降低前盖外板110发生断裂或者腐蚀的可能性。

67.在一些示例中,硬化涂层113可以是透明结构,从而硬化涂层113不易影响有色塑料层112的颜色的显示效果。

68.在一些示例中,硬化涂层113可以是uv(ultra-violet ray,紫外光)固化涂层。uv涂层液在透明塑料层111背向有色塑料层112的表面固化以形成uv固化涂层。示例性地,uv涂层液可以包括树脂和辅助材料。

69.在一些可实现的方式中,参见图4所示,沿厚度方向,有色塑料层112和透明塑料层111的边缘对齐。硬化涂层113包覆有色塑料层112和透明塑料层111的边缘。

70.在一些示例中,前盖结构100靠近驾驶室的一侧与车辆的车身铰接,以实现前盖结构100的打开或闭合。前盖结构100靠近车辆前端的位置可以设置机盖锁,以实现前盖结构100与车身的锁合,从而前盖结构100可以保护前机舱结构内的重要部件不易被人为损坏。

71.前盖结构100在打开或闭合的过程中,有色塑料层112和透明塑料层111的边缘容易与车身发生摩擦。由于硬化涂层113可以提高前盖结构100的耐磨性,因此硬化涂层113可以包覆有色塑料层112和透明塑料层111的边缘,以降低有色塑料层112磨损,影响前盖结构100的外观的可能性。

72.在一些示例中,透明塑料层111和有色塑料层112可以是一体注塑成型结构。示例性地,可以采用双料注塑工艺对前盖外板110进行加工。前盖外板110的加工工序可以如下。

73.首先,将有色塑料层112的原材料由模具的其中一个料口注入,以形成有色塑料层112。然后再将透明塑料层111的原材料由模具的另一个料口注入,以形成透明塑料层111。此时,有色塑料层112和透明塑料层111为一体注塑成型结构。最后,对此一体注塑成型结构的外表面进行清洗和表面活化,以降低表面存在油污、灰尘导致影响后续硬化涂层113的附着力。

74.在一些示例中,前盖塑料内板120可以采用单料注塑工艺制成,然后再对其表面的油污、灰尘等进行清洗,最后将前盖外板110和前盖塑料内板120进行连接。

75.在一些示例中,由于前盖外板110和前盖塑料内板120均可以一体注塑成型,因此,本技术的前盖结构100具有较高的集成度以及较高的精度,在满足前盖结构100的整体强度的同时,还有利于提高前盖结构100的装配效率。

76.示例性地,前盖外板110可以设置不同的厚度,以提高前盖外板110的强度。前盖塑料内板120也可以设置有不同的厚度,以提高前盖塑料内板120的强度。示例性地,前盖外板110与车身铰接处可以设置较大的厚度,以预埋固定铰链的锁固件。

77.在一些示例中,有色塑料层112和透明塑料层111的材质可以是聚碳酸酯。

78.在一些示例中,前盖塑料内板120的材料可以是聚丙烯。示例性地,前盖塑料内板120的材料可以在聚丙烯中添加15%的滑石粉,以提高前盖塑料内板120的强度。

79.在一些可实现的方式中,参见图3和图4所示,本技术实施例的前盖结构100还包括粘接件130。粘接件130设置于有色塑料层112和前盖塑料内板120之间,以连接前盖外板110和前盖塑料内板120。

80.在一些示例中,粘接件130可以沿前盖塑料内板120的边缘设置。粘接件130可以首先粘接于前盖塑料内板120面向前盖外板110的表面,然后再将前盖塑料内板120与前盖外板110的有色塑料层112的一侧表面连接。粘接件130位于有色塑料层112和前盖塑料内板120之间,以实现前盖外板110和前盖塑料内板120的连接。

81.在一些示例中,粘接件130具有黏性。示例性地,粘接件130可以是玻璃胶。

82.在一些可实现的方式中,参见图3和图5所示,本技术实施例的前盖结构100还包括发光标识组件140。发光标识组件140包括透光标识部141和光源142。有色塑料层112包括容纳孔112a。透光标识部141位于容纳孔112a内。光源142对应设置于透光标识部141背向透明塑料层111的一侧。

83.在一些示例中,有色塑料层112具有不透光性。透光标识部141位于有色塑料层112的容纳孔112a。透光标识部141的侧壁和有色塑料层112连接。透光标识部141面向透明塑料

层111的表面可以和透明塑料层111的下表面相接触。

84.光源142点亮时,光源142发出的光线依次穿过透光标识部141和透明塑料层111至前盖结构100的外部,从而在夜晚或者黑暗环境下可以清楚地显示透光标识部141的图案,进而也可以提高车辆的科技感。

85.在一些示例中,透光标识部141、有色塑料层112和透明塑料层111可以是一体注塑成型结构。示例性地,可以采用三料注塑工艺对前盖外板110进行加工。即透光标识部141、有色塑料层112原料和透明塑料层111可以分别注入三个料口,以实现三者的一体注塑成型结构。需要说明的是,注入有色塑料层112原料时,需要待透光标识部141形成后再注入。同样地,注入透明塑料层111时,需要待有色塑料层112形成后再注入。

86.因此,透光标识部141、有色塑料层112和透明塑料层111的一体注塑成型结构,有利于提高前盖结构100的集成度,从而可以降低透光标识部141与前盖结构100卡接导致影响加工工时的可能性。

87.在一些示例中,透光标识部141可以是白色透光板状结构。

88.在一些示例中,透光标识部141可以设计为车辆的品牌标识,提升车辆辨识度。

89.在一些示例中,光源142可以是led(light-emitting diode,发光二极管)点光源,以符合电动汽车节能、环保等特点。示例性地,光源142可以发出白色光线。

90.在一些可实现的方式中,参见图5所示,本技术实施例的发光标识组件140包括匀光板143。匀光板143设置于透光标识部141和光源142之间。

91.匀光板143可以将点光源或者线光源转化为面光源。因此,人们在车辆外部观察发光标识组件140时不易看到位于内部的光源142的位置。并且穿过匀光板143的光线柔和并且均匀,有利于降低光源142直接照射眼部导致刺眼或者眼部不适的可能性。

92.在一些示例中,匀光板143可以是一种磨砂透明面板。

93.在一些可实现的方式中,参见图5所示,发光标识组件140还包括电路板144。光源142设置于电路板144。匀光板143与电路板144相连并且形成容纳空间140a。光源142位于容纳空间140a内。

94.在一些示例中,电路板144可以控制光源142的点亮或关闭。电路板144可以与车辆的车载控制器电连接,从而车内的用户可以通过车载控制器控制光源142的点亮或关闭。

95.在一些示例中,沿厚度方向,透光标识部141、匀光板143和光源142间隔设置。匀光板143可以包括透光部1431和支撑部1432。透光部1431和透光标识部141对应设置。支撑部1432与电路板144连接。沿厚度方向,支撑部1432可以使透光部1431和光源142之间具有间隙,从而可以使光源142发出的光线更有效地穿过匀光板143和透光标识部141。

96.在一些可实现的方式中,参见图5所示,本技术实施例的发光标识组件140还包括光源塑料支座145。光源塑料支座145与有色塑料层112连接。电路板144设置于光源塑料支座145。

97.在一些示例中,光源塑料支座145和有色塑料层112连接可以形成内部空间。电路板144、光源142和匀光板143均可以设置于内部空间内。因此光源塑料支座145一方面可以支撑和固定电路板144,另一方面光源塑料支座145可以保护其内部空间的电路板144等部件,降低内部空间的部件受损或者积灰影响光源142的发光效果的可能性。

98.在一些示例中,光源塑料支座145可以通过粘接或者卡接的方式与有色塑料层112

连接。电路板144和光源塑料支座145的固定方式可以通过粘接或者锁固件连接。

99.在一些可实现的方式中,参见图6所示,发光标识组件140还包括透光膜片146。透光膜片146设置于有色塑料层112背向透明塑料层111的表面。透光膜片146覆盖透光标识部141。透光膜片146包括硬化透明膜层1461、中间透光图案层1462以及透明塑料基层1463。硬化透明膜层1461连接于有色塑料层112。

100.在自然光或外部光线较好的环境下,光源142可以处于关闭状态。自然光依次穿过透明塑料层111和透光标识部141并投射至透光膜片146上,从而透光膜片146的效果可以反映透光标识部141的外观效果。

101.在一些示例中,中间透光图案层1462可以位于硬化透明膜层1461和透明塑料基层1463之间。中间透光图案层1462的颜色、效果可以根据市场需求进行设定。

102.示例性地,通过设计透光膜片146的中间透光图案层1462的图案及颜色可以使透光标识部141在自然光环境下具有电镀的效果。

103.本技术实施例还提供一种车辆,包括如上述任一实施例的前盖结构100。前盖结构100靠近驾驶室的一侧与车辆的车身铰接,以实现前盖结构100的打开或闭合。前盖结构100靠近车辆前端的位置可以设置机盖锁,以实现前盖结构100与车身的锁合。

104.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

105.在本技术实施例或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。在本技术实施例的描述中,“多个”的含义是两个或两个以上,除非是另有精确具体地规定。

106.本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。

107.此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

108.本文中的术语“多个”是指两个或两个以上。本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系;在公式中,字符“/”,表示前后关联对象是一种“相除”的关系。

109.可以理解的是,在本技术的实施例中涉及的各种数字编号仅为描述方便进行的区分,并不用来限制本技术的实施例的范围。

110.可以理解的是,在本技术的实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术的实施例的实施过程构成任何限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1