一种新商用车后悬减震结构的制作方法

1.本发明涉及商用车驾驶室悬置减振技术领域,特别涉及一种新商用车后悬减震结构。

背景技术:

2.现有的驾驶室后悬减振系统常用两种结构:一种为轻型商用车常用结构,用u型托架与机械锁联接,u型托架与软垫总成联接,软垫总成和后悬支架总成联接,其中减振部件为软垫总成;另外一种常用结构为中重卡常用结构部件,利用液压锁与车身联接,液压锁与减振器总成与后悬支架总成连接,减振部件为减振器总成。前者结构,即轻型商用车常用橡胶减振结构,由于橡胶件特点,在有限体积范围内压缩范围有限,体积大容易出现开裂,体积小又达不到相应压缩空间;后者结构采用中卡弹簧和减振器的配合,可以加大压缩区间,很好缓冲来自路面冲击特点,但由于中重卡一般采用弹簧减振器的同时匹配液压锁,液压锁结构需要单独匹配液压泵进行解锁,在匹配油泵的情况下,一般直接选择液压缸进行举升而放弃扭杆举升,而油缸布置在轻卡布局是非常困难的,而油缸和油泵带来的成本相比较扭杆成本也非常高。

技术实现要素:

3.本发明提供一种新商用车后悬减震结构,解决橡胶减振结构压缩范围有限且达不到相应压缩空间的同时,减少油泵和油缸布置,降低成本和空间布局困难的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种新商用车后悬减震结构,包括白车身、锁体总成、后悬减振总成和车架总成,所述白车身、锁体总成、后悬减振总成和车架总成从上至下依次连接,所述后悬减振总成包括u型托架、减振组件和后悬支架,所述u型托架通过螺栓与锁体总成连接,所述后悬支架通过螺栓与车架总成连接,其中:

6.所述减振组件包括减振器本体、弹簧、铰接件和连接耳板,所述铰接件设置在减振器本体上端,所述铰接件与u型托架铰接连接,所述弹簧设置在减振器本体外侧,所述连接耳板设置在减振器本体底端,所述连接耳板与后悬支架通过螺栓连接;

7.所述后悬支架上端与u型托架侧面之间设置有z向限位总成;

8.所述z向限位总成包括限位杆和限位块,所述限位块固定连接在限位杆底端,所述限位块卡接在后悬支架上端,所述限位杆上端通过螺栓与u型托架固定;

9.所述后悬支架与z向限位总成之间设置有y向限位总成;

10.所述y向限位总成包括限位套和限位柱,所述限位套套接在限位杆侧面,所述限位套上设置有通孔,所述后悬支架上端设置有限位孔,所述限位柱贯穿设置在通孔和限位孔内。

11.进一步地,所述u型托架底端对称固定连接有第一连接板,所述铰接件上设置有第一连接螺栓,所述第一连接螺栓贯穿两个所述第一连接板设置。

12.进一步地,所述连接耳板上设置有连接孔,所述后悬支架侧面固定连接有侧板,所述连接耳板卡接在侧板外侧,所述连接孔内贯穿设置有第二连接螺栓。

13.进一步地,所述第二连接螺栓上设置有减振软垫。

14.进一步地,所述后悬支架底端侧面固定连接有底板,所述底板为“l”形,所述底板与车架总成之间通过螺栓连接。

15.进一步地,所述u型托架底端侧面固定连接有第二连接板,所述限位杆上端固定连接有螺栓且螺栓贯穿第二连接板设置。

16.进一步地,所述后悬支架上端设置有c型槽,所述限位块卡接在c型槽内。

17.进一步地,所述限位套为c型,所述限位套紧贴所述后悬支架上端的c型槽设置。

18.与现有技术相比,本发明的有益效果是:

19.(1)利用机械结构的锁体总成代替中重卡的液压锁结构,减少油泵和油缸的布置,降低成本和空间布局困难的问题,同时通过u型托架总成与铰接件和第一连接螺栓的配合结构,采用铰接结构,有利于改善扭杆翻转驾驶室出现歪斜时进行驾驶室姿态调整;

20.(2)利用减振器本体上端的铰接件以及减振器本体下端的第二连接螺栓上的减振软垫,有效降低驾驶室侧倾,同时利用减振软垫缓解对减振器本体的冲击,提高使用寿命;

21.(3)通过z向限位总成上的限位块避免采用减振器自身限位进行上下方向的限位,有效提高减振器本体的使用寿命,利用y向限位总成的限位套和限位柱的硫化作用,简化后悬支架的固定,一方面降低限位杆和后悬支架直接接触带来的金属磕碰音,同时可以缓冲驾驶室形成过程中侧倾对限位杆的冲击,起到一定横向限位作用;

22.(4)利用中重卡减振器本体的频率范围有效避开发动机怠速频率,提升怠速nvh性能,同时,弹簧和减振器本体有效匹配,有较大的浮动区间,增加行车舒适性,有效提高整车舒适性。

附图说明

23.下面结合附图和实施例对本发明进一步地说明:

24.图1为本发明的正视图;

25.图2为本发明的侧视图;

26.图3为本发明的爆炸结构示意图;

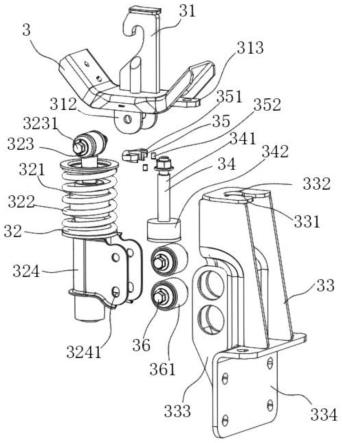

27.图4为本发明的后悬减振总成的爆炸结构示意图;

28.图5为本发明的限位套的立体结构示意图。

29.附图标记:白车身1、锁体总成2、后悬减振总成3、u型托架31、第一连接板312、第二连接板313、减振组件32、减振器本体321、弹簧322、铰接件323、第一连接螺栓3231、连接耳板324、连接孔3241、后悬支架33、c型槽331、限位孔332、侧板333、底板334、z向限位总成34、限位杆341、限位块342、y向限位总成35、限位套351、通孔3511、限位柱352、第二连接螺栓36、减振软垫361、车架总成4。

具体实施方式

30.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的

每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

31.如图1~5所示,一种新商用车后悬减震结构,包括白车身1、锁体总成2、后悬减振总成3和车架总成4,白车身1、锁体总成2、后悬减振总成3和车架总成4从上至下依次连接,白车身1和锁体总成2装配驾驶室已装备总成部分,后悬减振总成3和车架总成4装配为底盘部分,然后通过装配为一体,通过销轴和竖板将驾驶室和底盘部分有效联接起来,其中后悬减振总成3为底盘到驾驶室之间有效减振部件。

32.后悬减振总成3包括u型托架31、减振组件32和后悬支架33,u型托架31通过螺栓与锁体总成2连接,后悬支架33通过螺栓与车架总成4连接,后悬支架33底端侧面固定连接有底板334,底板334为“l”形,底板334与车架4之间通过螺栓连接,u型托架31上端与锁体总成2通过螺栓连接,利用机械结构的锁体总成2代替中重卡的液压锁结构,减少油泵和油缸布置,降低成本和空间布局困难的问题。

33.减振组件32包括减振器本体321、弹簧322、铰接件323和连接耳板324,铰接件323设置在减振器本体321上端,铰接件323与u型托架31铰接连接,弹簧322设置在减振器本体321外侧,连接耳板324设置在减振器本体321底端,连接耳板324与后悬支架33通过螺栓连接,减振器本体321直接引用常用的汽车减振器结构,不做具体限定,弹簧322设置在铰接件323和连接耳板324之间,可设置垫片等结构对弹簧322进行限位,连接耳板324整体为“u”形结构,一侧的弧形边套设在减振器本体321底端,另一侧延伸出两个耳板供连接使用。

34.u型托架31底端对称固定连接有第一连接板312,铰接件323上设置有第一连接螺栓3231,第一连接螺栓3231贯穿两个第一连接板312设置,第一连接板312设置有两个,分别位于u型托架31的前后两侧且对称设置,第一连接板312上设置有通孔,可供第一连接螺栓3231贯穿通过,为了限位可使用螺母等配合件对第一连接螺栓3231进行限位,利用铰接件323和第一连接螺栓3231的配合铰接结构,可有利于改善扭杆翻转驾驶室出现歪斜时进行驾驶室姿态调整。

35.连接耳板324上设置有连接孔3241,后悬支架33侧面固定连接有侧板333,连接耳板324卡接在侧板333外侧,连接孔3241内贯穿设置有第二连接螺栓36,第二连接螺栓36上设置有减振软垫361,连接耳板324的两个侧耳板分别卡接在后悬支架33上的侧板333两侧,且连接耳板324上的连接孔3241与侧板333上的设置的孔一一对应设置,使得第二连接螺栓36可依次贯穿连接耳板324和侧板333,对后悬支架33和减振组件32进行连接,一般常用的减振器组件与支架的连接,是在减振器组件的上下两端均采用铰接件323的结构,此处将减振组件32的上部采用铰接型式,下部利用连接耳板324和侧板333配合两个第二连接螺栓36进行连接,可有效降低驾驶室侧倾,同时运用减振软垫361缓解对减振器本体321的冲击,提高使用寿命。

36.后悬支架33上端与u型托架31侧面之间设置有z向限位总成34。

37.z向限位总成34包括限位杆341和限位块342,限位块342固定连接在限位杆341底端,限位块342卡接在后悬支架33上端,限位杆341上端通过螺栓与u型托架31固定,u型托架31底端侧面固定连接有第二连接板313,限位杆341上端固定连接有螺栓且螺栓贯穿第二连接板313设置,后悬支架33上端设置有c型槽331,限位块342卡接在c型槽331内,如图4所示,在u型托架31的侧面固定有一第二连接板313,在第二连接板313上开设一孔,限位杆341上端的螺栓可贯穿该孔,并利用螺母配合件进行限位,限位杆341下端的限位块342为橡胶块,

且卡接在后悬支架33上的c型槽331内,实现了z向限位,避免采用减振器自身限位进行上下方向限位,有效提高减振器使用寿命。

38.后悬支架33与z向限位总成34之间设置有y向限位总成35。

39.y向限位总成35包括限位套351和限位柱352,限位套351套接在限位杆341侧面,限位套351上设置有通孔3511,后悬支架33上端设置有限位孔332,限位柱352贯穿设置在通孔3511和限位孔332内,限位套351为c型,限位套351紧贴后悬支架33上端的c型槽331设置,利用橡胶的限位套351和金属件的限位柱352的硫化作用,可简化与后悬支架33的固定,一方面可消除限位杆341与后悬支架33直接接触带来的金属磕碰音,同时可以缓冲驾驶室形成过程中侧倾对限位杆341的冲击,起到一定横向限位作用,另外中重卡减振器的频率范围有效避开发动机怠速频率,提升怠速nvh性能,同时,弹簧322和减振器本体321有效匹配,有较大的浮动区间,增加行车舒适性,有效提高整车舒适性。

40.在使用时,白车身1和锁体总成2装配驾驶室已装备总成部分,后悬减振总成3和车架总成4装配为底盘部分,然后通过装配为一体,通过销轴和竖板将驾驶室和底盘部分有效联接起来,其中后悬减振总成3为底盘到驾驶室之间有效减振部件,利用机械结构的锁体总成2代替中重卡的液压锁结构,减少油泵和油缸布置,降低成本和空间布局困难的问题,利用铰接件323和第一连接螺栓3231的配合铰接结构,可有利于改善扭杆翻转驾驶室出现歪斜时进行驾驶室姿态调整,将减振组件32的上部采用铰接型式,下部利用连接耳板324和侧板333配合两个第二连接螺栓36进行连接,可有效降低驾驶室侧倾,同时运用减振软垫361缓解对减振器本体321的冲击,提高使用寿命,限位杆341下端的限位块342为橡胶块,且卡接在后悬支架33上的c型槽331内,实现了z向限位,避免采用减振器自身限位进行上下方向限位,有效提高减振器使用寿命,利用橡胶的限位套351和金属件的限位柱352的硫化作用,可简化与后悬支架33的固定,一方面可消除限位杆341与后悬支架33直接接触带来的金属磕碰音,同时可以缓冲驾驶室形成过程中侧倾对限位杆341的冲击,起到一定横向限位作用,另外中重卡减振器的频率范围有效避开发动机怠速频率,提升怠速nvh性能,同时,弹簧322和减振器本体321有效匹配,有较大的浮动区间,增加行车舒适性,有效提高整车舒适性。

41.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1