一种车身后部结构及车辆的制作方法

1.本发明属于车辆部件技术领域,具体涉及一种车身后部结构及车辆。

背景技术:

2.在汽车结构设计中,后裙板总成是保证车身后部结构完整性的关重位置,后裙板总成与后车体总成连接结构对车身后部扭转刚度至关重要,同时也是保证车身密封及nvh性能的重要结构。在常规的汽车结构设计中,后车体总成和后裙板总成均为钣金结构,常采用点焊的方式连接。

3.目前,一些车辆设计为实现轻量化的目的,采用钢铝混合车身,在钢铝混合车身中,车身后部结构包括后车体总成和后裙板总成,后车体总成为钣金和铝合金混合结构,后裙板总成为钣金结构。现有的后裙板总成不仅重量较重,且与后车体总成进行连接时,工艺繁琐,且采用常规的点焊连接,钣金结构与铝合金结构之间无法直接点焊连接,导致点焊连接难度大,连接强度不够,容易导致后车体总成与后裙板总成的连接刚强度不够,从而影响车身后部的扭转刚度。

技术实现要素:

4.本实发明的目的是:旨在提供一种车身后部结构及车辆,用来解决背景技术中指出的钢铝混合车身的后裙板总成重量较重,且后车体总成与后裙板总成采用常规点焊的方式进行连接,不仅工艺繁琐,且钣金结构与铝合金结构之间无法直接点焊连接,容易导致后车体总成与后裙板总成的连接刚强度不够,从而影响车身后部的扭转刚度的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种车身后部结构,包括后裙板总成和后车体总成,所述后裙板总成连接在后车体总成上,所述后裙板总成包括后裙板内板总成和后裙板外板总成,所述后裙板内板总成和后裙板外板总成固定连接,所述后裙板内板总成上连接有连接板,所述连接板与后裙板外板总成以及后车体总成固定连接。

7.在上述方案的基础上,本技术还进行了以下改进:

8.进一步,所述后裙板内板总成包括后裙板内板、地毯安装支架、行李箱锁销安装加强板和行李箱锁销安装螺母板,所述地毯安装支架固定连接在后裙板内板的一侧,所述行李箱锁销安装加强板和行李箱锁销安装螺母板均固定连接在后裙板内板的中部,所述行李箱锁销安装螺母板位于行李箱锁销安装加强板的一侧,这样的结构设计,能够为行李箱门槛护板总成、地毯总成、行李箱密封胶条总成的安装提供需求,并减轻后裙板内板总成的重量,有利于后裙板总成的轻量化。

9.进一步,所述后裙板内板具有第一搭接面、第二搭接面、第三搭接面和第四搭接面,所述第一搭接面和第三搭接面对称设置在后裙板内板的两侧,所述第二搭接面和第四搭接面对称设置在后裙板内板的其余两侧,这样的结构设计,有利于后裙板内板与后裙板外板总成的连接,同时,有利于后裙板总成与后车体总成的连接。

10.进一步,所述后裙板内板上具有第一主定位孔和第一次定位孔,所述第一主定位孔和第一次定位孔对称设置,所述后裙板内板上具有第一减重孔和第二减重孔,所述第一减重孔和第二减重孔对称设置,并位于第一主定位孔和第一次定位孔之间,这样的结构设计,有利于后裙板内板与后裙板外板总成的定位安装,同时,进一步有利于后裙板总成的轻量化。

11.进一步,所述连接板包括第一连接板和第二连接板,所述第一连接板和第二连接板分别设置在后裙板内板总成的两侧,所述第一连接板和第二连接板均与后车体总成固定连接,这样的结构设计,有利于后裙板总成与后车体总成的连接,并提高其连接刚强度。

12.进一步,所述第一连接板上具有第一连接面、第二连接面和第三连接面,所述第一连接面和第二连接面均连接在第一连接板的下侧,且第二连接面位于第一连接面的一侧,所述第三连接面连接在第一连接板的上侧,这样的结构设计,便于第一连接板与后车体总成连接,且有利于提高第一连接板与后车体总成一侧的连接强度,从而能够进一步提高后裙板总成与后车体总成的连接强度。

13.进一步,所述第二连接板上具有第一配合面、第二配合面和第三配合面,所述第一配合面和第二配合面均连接在第二连接板的下侧,且第二配合面位于第一配合面的一侧,所述第三配合面连接在第二连接板的上侧,这样的结构设计,便于第二连接板与后车体总成连接,且有利于提高第二连接板与后车体总成另一侧的连接强度,从而能够再次提高提高后裙板总成与后车体总成的连接强度。

14.进一步,所述后裙板外板总成包括后裙板外板、后保险杠上安装支架和后保险杠下安装支架,所述后保险杠上安装支架对称设置在后裙板外板的上侧,所述后保险杠下安装支架对称设置在后裙板外板的下侧,这样的结构设计,能够满足后保险杠总成、后防撞梁总成的安装需求。

15.进一步,所述后裙板外板上具有后裙板外板第一搭接面、后裙板外板第二搭接面和后裙板外板第三搭接面,所述后裙板外板第一搭接面设置在后裙板外板的上侧,所述后裙板外板第二搭接面设置在后裙板外板的下侧,所述后裙板外板第三搭接面设置在后裙板外板第一搭接面和后裙板外板第二搭接面之间,这样的结构设计,便于后裙板内板和后裙板外板之间的连接,且有利于提高后裙板内板和后裙板外板的连接强度。

16.进一步,所述后车体总成包括后车体铸件、后地板后段总成、第一后地板边梁后段总成和第二后地板边梁后段总成,所述第一后地板边梁后段总成和第二后地板边梁后段总成分别连接在后车体铸件的两侧,所述后地板后段总成连接在后车体铸件上,并位于第一后地板边梁后段总成和第二后地板边梁后段总成之间,这样的结构设计,一方面,有利于提高后车体总成的制造效率,且有利于后车体总成的轻量化,另一方面,能够增大后部布置空间,满足外系统布置需求以及客户储物需求。

17.进一步,所述第一后地板边梁后段总成和第二后地板边梁后段总成结构相同,所述第一后地板边梁后段总成包括后地板后段边板、后地板边梁后段后裙板连接板、后地板边梁后段和后地板边梁后段加强件,所述后地板边梁后段固定连接在后地板边梁后段后裙板连接板上,所述后地板后段边板连接在后地板边梁后段上,并与后地板边梁后段后裙板连接板相接,所述后地板边梁后段加强件固定连接在后地板边梁后段上,这样的结构设计,一方面,有利于第一后地板边梁后段总成、第二后地板边梁后段总成和后车体铸件的连接,

另一方面,有利于提高第一后地板边梁后段总成、第二后地板边梁后段总成和后车体铸件的连接强度。

18.进一步,所述后地板边梁后段后裙板连接板上具有第一减重槽和第二减重槽,所述后地板边梁后段后裙板连接板上于第一减重槽的一侧具有第五主定位孔,所述后地板边梁后段后裙板连接板上于第二减重槽的一侧具有第五次定位孔,这样的结构设计,一方面,有利于后地板边梁后段后裙板连接板的定位安装,另一方面,有利于进一步减轻后地板边梁后段后裙板连接板的重量。

19.进一步,所述后地板后段总成包括后地板后段、第一封板和第二封板,所述第一封板和第二封板对称连接在后地板后段上,这样的结构设计,一方面,能够使后地板后段总成配合后裙板总成形成一个存储空间,从而能够增大后部布置空间,满足外系统布置需求以及客户储物需求,另一方面,便于后裙板总成与后车体总成的连接。

20.本技术还公开了一种车辆,包括车辆主体和上述所述的车身后部结构。

21.通过采用上述车身后部结构的车辆,不仅能够提高车身后部的连接强度和扭转刚度,还能够有利于整车的轻量化;同时,增大后部布置空间,满足外系统布置需求以及客户储物需求。

22.采用上述技术方案的发明,具有如下优点:

23.1、通过对后裙板总成结构的改进以及后车体总成结构的改进,一方面,使后车体总成与后裙板总成在连接时,能够采用点焊、结构胶及spr、螺接的方式将后车体总成与后裙板总成连接在一起,解决了钣金结构与铝合金结构之间无法直接点焊连接的问题,同时,还能够提升后车体总成与后裙板总成的连接强度,进而提升车身后部的连接刚强度和扭转刚度;另一方面,能够减轻后裙板总成与后车体总成的重量,有利于车身后部的轻量化,进而有利于整车的轻量化;

24.2、后裙板总成包括后裙板内板总成和后裙板外板总成,后裙板内板总成连接有连接板,通过后裙板内板总成、后裙板外板总成和连接板的相互配合,一方面,有利于后裙板总成自身的连接以及轻量化,另一方面,有利于后裙板总成与后车体总成的连接;

25.3、后车体总成包括后车体铸件、后地板后段总成、第一后地板边梁后段总成和第二后地板边梁后段总成,通过后车体铸件、后地板后段总成、第一后地板边梁后段总成和第二后地板边梁后段总成的相互配合,一方面,有利于提高后车体的制造效率和轻量化,同时,能够提高与后裙板总成的连接刚强度,另一方面,能够配合后裙板总成增大车身后部布置空间,满足外系统布置需求以及客户储物需求。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。另外,在附图中,相同的部件使用相同的附图标记,且附图并未按照实际的比例绘制;

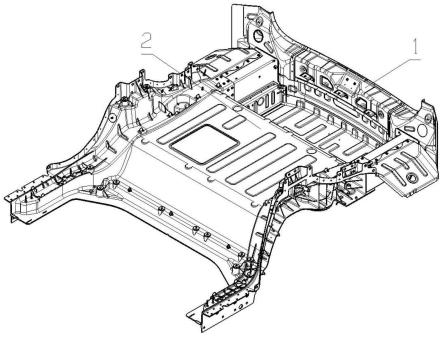

27.图1为本发明提供的一种车身后部结构的结构示意图;

28.图2为本发明提供的一种车身后部结构中后裙板总成的结构示意图;

29.图3为本发明提供的一种车身后部结构中后裙板内板总成的结构示意图;

30.图4为本发明提供的一种车身后部结构中后裙板内板总成的正视结构示意图;

31.图5为本发明提供的一种车身后部结构中后裙板内板的结构示意图;

32.图6为本发明提供的一种车身后部结构中后裙板外板总成的结构示意图;

33.图7为本发明提供的一种车身后部结构中后裙板外板的结构示意图;

34.图8为本发明提供的一种车身后部结构中第一连接板的结构示意图;

35.图9为本发明提供的一种车身后部结构中第二连接板的结构示意图;

36.图10为本发明提供的一种车身后部结构中后车体总成的结构示意图;

37.图11为本发明提供的一种车身后部结构中第一后地板边梁后段总成的结构示意图;

38.图12为本发明提供的一种车身后部结构中第二后地板边梁后段总成的结构示意图;

39.图13为本发明提供的一种车身后部结构中后地板后段总成的结构示意图;

40.图14为本发明提供的一种车身后部结构中后地板边梁后段后裙板连接板的结构示意图;

41.图15为本发明提供的一种车身后部结构的正视结构示意图;

42.图16为本发明提供的一种车身后部结构中后裙板总成与后车体总成连接时的左侧局部放大视图结构示意图;

43.图17为本发明提供的一种车身后部结构中后裙板总成与后车体总成连接时的右侧局部放大视图的结构示意图;

44.主要元件符号说明如下:

45.1后裙板总成、11后裙板内板总成;

46.111第一连接板、1111第二次定位孔、1112第一连接面,1113后车体左侧第一安装孔、 1114后车体左侧第二安装孔、1115第二连接面,1116第三连接面,1117第二主定位孔;

47.112后裙板内板、1121第一搭接面、1122第一主定位孔、1123第二搭接面、1124第一减重孔、1125行李箱锁安装过孔、1126第二减重孔,1127第一次定位孔、1128第三搭接面、 1129第四搭接面;

48.113第二连接板、1131第三次定位孔、1132后保险杠线束安装过孔、1133第一配合面、 1134后车体右侧第一安装孔、1135后车体右侧第二安装孔、1136第二配合面、1137第三配合面、1138第三主定位孔、1139后保险杠线束卡子安装孔、114地毯安装支架、115行李箱锁销安装加强板、116行李箱锁销安装螺母板;

49.12后裙板外板总成、121后裙板外板、1210后裙板外板第一搭接面、1211第四主定位孔、1212后车体总成左侧第一安装过孔、1213后车体总成左侧第二安装过孔、1214后车体总成左侧第三安装过孔、1215后裙板外板第二搭接面、1216后车体总成右侧第三安装过孔、 1217后车体总成右侧第二安装过孔、1218后车体总成右侧第一安装过孔、1219后保险杠线束安装孔、1220后裙板外板第三搭接面、122后保险杠上安装支架、123后保险杠下安装支架;

50.2后车体总成、21后车体铸件、22第一后地板边梁后段总成、221后地板后段边板、222 后地板边梁后段后裙板连接板、2221后裙板总成第一安装孔、2222五主定位孔、2223第

一减重槽、2224后裙板总成第二安装孔、2225第五次定位孔、2226后裙板总成第三安装孔、 2227第二减重槽、223后地板边梁后段、224后地板边梁后段加强件;

51.23后地板后段总成、231第一封板、232后地板后段、233第二封板、24第二后地板边梁后段总成;

52.3点焊、4m10拉铆螺母、5spr自冲铆接、6m10拉铆螺栓、7fds热熔自攻螺钉、8抽芯拉铆、9结构胶、10mig熔化极氩弧焊。

具体实施方式

53.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容了解本发明的优点和功效。需要说明的是,以下实施例中所提供的图示仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制,为了更好地说明本发明的实施例,图中某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,图中某些公知结构及其说明可能省略是可以理解的。

54.本发明实施例的图中相同或相似的标号对应相同或相似的部件,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述用语的具体含义。

55.如图1~17所示,本技术实施例提供的一种车身后部结构,包括后裙板总成1和后车体总成2,后裙板总成1连接在后车体总成2上,通过后裙板总成1和后车体总成2的相互配合,一方面,使后车体总成2与后裙板总成1在连接时,能够采用点焊、结构胶及spr、螺接的方式将后车体总成2与后裙板总成1连接在一起,解决了钣金结构与铝合金结构之间无法直接点焊连接的问题,同时,还能够提升后车体总成2与后裙板总成1的连接强度,进而提升车身后部的连接刚强度和扭转刚度;另一方面,能够减轻后裙板总成1与后车体总成2 的重量,有利于车身后部的轻量化,进而有利于整车的轻量化。

56.在一些可选的实施例中,请参考附图2-9所示,后裙板总成1包括后裙板内板总成11 和后裙板外板总成12,后裙板内板总成11和后裙板外板总成12固定连接,用于使后裙板总成1便于连接,且能够增加后裙板总成1的连接强度。后裙板内板总成11上连接有连接板,连接板与后裙板外板总成12以及后车体总成2固定连接,通过连接板,便于后裙板总成1 与后车体总成2的连接。

57.在一个示范性实施例中,请参考附图3-4所示,后裙板内板总成11包括后裙板内板112、地毯安装支架114、行李箱锁销安装加强板115和行李箱锁销安装螺母板116。

58.本实施例中,地毯安装支架114优选为三个,三个地毯安装支架114均通过两颗点焊3 固定连接在后裙板内板112的内侧,且在后裙板内板112的内侧呈左中右分布,使地毯总成能够稳定安装。三个地毯安装支架114均采用通用件,使零件模具数量由3个减少为1个,能够减少零件模具数量,降低生产成本。

59.行李箱锁销安装加强板115与行李箱锁销安装螺母板116通过一颗点焊3固定连接,将行李箱锁销安装加强板115与行李箱锁销安装螺母板116形成一个整体。行李箱锁销

安装加强板115与行李箱锁销安装螺母板116再通过六颗点焊3固定焊接在后裙板内板112的中部,且行李箱锁销安装螺母板116位于行李箱锁销安装加强板115的上部,用于为行李箱门槛护板总成、行李箱密封胶条总成的安装提供需求。

60.本实施例中,三个地毯安装支架114均采用普通钢板冲压成型,行李箱锁销安装加强板 115采用普通高强镀锌钢板冲压成型,行李箱锁销安装螺母板116采用普通镀锌钢板冲压成型。

61.在一个示范性实施例中,请参考附图5所示,后裙板内板112具有第一搭接面1121、第二搭接面1123、第三搭接面1128和第四搭接面1129。本实施例中,后裙板内板112采用普通钢板冲压成型,使第一搭接面1121、第二搭接面1123、第三搭接面1128和第四搭接面1129 和后裙板内板112一体成型,且第一搭接面1121和第三搭接面1128对称分布在后裙板内板 112的左右两侧,第二搭接面1123和第四搭接面1129对称分布在后裙板内板112的上下两侧,通过第一搭接面1121、第二搭接面1123、第三搭接面1128和第四搭接面1129,有利于后裙板内板112与后裙板外板总成12的连接,同时,有利于后裙板总成1与后车体总成2 的连接。

62.本实施例中,后裙板内板112上一体冲压成型有第一主定位孔1122和第一次定位孔 1127,第一主定位孔1122和第一次定位孔1127对称分布在后裙板内板112的左右两侧,且第一主定位孔1122的规格优选为φ16,第一次定位孔1127为长圆孔,规格优选为φ16

×

20。通过第一主定位孔1122和第一次定位孔1127,有利于后裙板内板112与后裙板外板总成12 的定位安装。后裙板内板112上一体冲压成型有行李箱锁安装过孔1125,行李箱锁安装过孔 1125优选为两个,两个行李箱锁安装过孔1125位于后裙板内板112的中部,用于行李箱锁的安装。

63.后裙板内板112上一体冲压成型有第一减重孔1124和第二减重孔1126,第一减重孔1124 和第二减重孔1126对称分布在第一主定位孔1122和第一次定位孔1127之间,通过第一减重孔1124和第二减重孔1126,有利于后裙板总成1的轻量化。

64.在一个示范性实施例中,请参考附图3-4和附图8-9所示,连接板包括第一连接板111 和第二连接板113,第一连接板111焊接在后裙板内板112的左侧,第二连接板113焊接在后裙板内板112的右侧,第一连接板111和第二连接板113均与后车体总成2固定连接,通过第一连接板111和第二连接板113,有利于后裙板总成1与后车体总成2的连接,并提高其连接刚强度。

65.在一些可选的实施例中,请参考附图8所示,第一连接板111采用普通高强镀锌钢板冲压成型,有利于提高第一连接板111与后裙板内板112的连接防腐及水环境防腐。第一连接板111上一体冲压成型有第一连接面1112、第二连接面1115和第三连接面1116,第一连接面1112和第二连接面1115一体成型在第一连接板111的下侧,且第二连接面1115位于第一连接面1112的左侧,第三连接面1116一体成型在第一连接板111的上侧。通过第一连接面1112、第二连接面1115和第三连接面1116,便于第一连接板111与后车体总成2连接,且有利于提高第一连接板111与后车体总成2左侧的连接强度,从而能够进一步提高后裙板总成1与后车体总成2的连接强度。

66.本实施例中,第一连接板111上一体冲压成型有规格为φ10

×

12的第二次定位孔1111 和规格为φ10的第二主定位孔1117,用于与后车体总成2左侧的定位装配。第一连接

面1112 上具有后车体左侧第一安装孔1113和后车体左侧第二安装孔1114,用于与后车体左侧的固定装配。

67.在一些可选的实施例中,请参考附图9所示,第二连接板113采用普通高强镀锌钢板冲压成型,有利于提高第二连接板113与后裙板内板112的连接防腐及水环境防腐。第二连接板113上一体冲压成型有第一配合面1133、第二配合面1136和第三配合面1137,第一配合面1133和第二配合面1136一体成型在第二连接板113的下侧,且第二配合面1136位于第一配合面1133的右侧。第三配合面1137连接在第二连接板113的上侧,通过第一配合面 1133、第二配合面1136和第三配合面1137,便于第二连接板113与后车体总成2连接,且有利于提高第二连接板113与后车体总成2右侧的连接强度,从而能够再次提高后裙板总成 1与后车体总成2的连接强度。

68.第一连接板111和第二连接板113相比常规车型采用1.0mm的料厚减薄30%,重量可减重30%,轻量化效果佳。

69.本实施例中,第二连接板113上一体冲压成型有规格为φ10

×

12的第三次定位孔1131 和规格为φ10的第三主定位孔1138,用于与后车体总成2右侧的定位装配。第一配合面1133 上具有规格为φ13的后车体右侧第一安装孔1134和规格为φ13的后车体右侧第二安装孔 1135,用于与后车体总成右侧的固定装配。第二连接板113上具有规格为φ60的后保险杠线束安装过孔1132和规格为φ7

×

12的后保险杠线束卡子安装孔1139,用于为后保险杠线束提供安装条件。

70.本实施例中,第一连接板111的第二连接面1115与后裙板内板112的第一搭接面1121 贴合,通过三颗点焊3固定焊接;第一连接板111的第三连接面1116与后裙板内板112的第四搭接面1129贴合,通过两颗点焊3固定焊接;第二连接板113的第二配合面1136与后裙板内板112的第三搭接面1128贴合,通过三颗点焊3固定焊接;第二连接板的第三配合面1137与后裙板内板112的第四搭接面1129贴合,通过两颗点焊3固定焊接,从而将第一连接板111和第二连接板113与后裙板内板112固定连接,有利于提高后裙板内板112的连接强度。

71.在一个示范性实施例中,请参考附图6-7所示,后裙板外板总成12包括后裙板外板121、后保险杠上安装支架122和后保险杠下安装支架123,后保险杠上安装支架122对称焊接在后裙板外板121的上侧,后保险杠下安装支架123对称焊接在后裙板外板121的下侧,通过后保险杠上安装支架122和后保险杠下安装支架123,能够满足后保险杠总成、后防撞梁总成的安装需求。

72.本实施例中,后保险杠上安装支架和两个后保险杠下安装支架均采用通用件,能够减少零件模具数量,降低生产成本。后裙板外板121与两个后保险杠上安装支架122均通过四颗点焊3固定焊接,后裙板外板121与两个后保险杠下安装支架123均通过五颗点焊3固定焊接,用于提高后裙板外板121与后保险杠上安装支架122以及后保险杠下安装支架123的连接强度。

73.本实施例中,后裙板外板121采用0.65mm的普通镀锌板冲压成型,后裙板外板121相比常规车型采用0.8mm的料厚减薄18.75%,重量可减重18.8%,满足轻量化的需求,降低成本,还能够满足后裙板外板121的防腐需求。两个后保险杠上安装支架122均采用材料为 dc51d+z、料厚为1.2mm的普通镀锌钢板冲压成型,两个后保险杠下安装支架123采用材料为

ca340/590dpd+z、料厚为1.0mm的普通高强镀锌钢板冲压成型,且两个后保险杠上安装支架122和后保险杠下安装支架123均采用通用件,零件模具数量由4个减少为2个,能够进一步降低成本。

74.在一些可选的实施例中,请参考附图7所示,后裙板外板121上一体冲压成型有后裙板外板第一搭接面1210、后裙板外板第二搭接面1215和后裙板外板第三搭接面1220,后裙板外板第一搭接面1210成型在后裙板外板121的上侧,后裙板外板第二搭接面1215成型在后裙板外板121的下侧,后裙板外板第三搭接面1220成型在后裙板外板第一搭接面1210和后裙板外板第二搭接面1215之间,通过后裙板外板第一搭接面1210、后裙板外板第二搭接面 1215和后裙板外板第三搭接面1220,便于后裙板内板112和后裙板外板121之间的连接,且有利于提高后裙板内板112和后裙板外板121的连接强度。

75.本实施例中,后裙板外板121上还具有规格为φ20的第四主定位孔1211,用于与后裙板内板112的定位装配。后裙板外板121上具有规格为φ15的后车体总成左侧第一安装过孔1212、规格为φ15的后车体总成左侧第二安装过孔1213、规格为φ15的后车体总成左侧第三安装过孔1214、规格为φ15的后车体总成右侧第三安装过孔1216,规格为φ15的后车体总成右侧第二安装过孔1217,规格为φ15的后车体总成右侧第一安装过孔1218、规格为φ 35的后保险杠线束安装孔1219,通过后裙板外板121上的后车体总成左侧的安装过孔和后车体总成右侧的安装过孔,能够将后裙板外板121以及后裙板内板112固定安装在后车体总成2上,且能够使保险杠线束穿出。

76.本实施例中,后裙板外板第一搭接面1210与第一连接板111的第三连接面1116、后裙板内板112的第四搭接面1129、第二连接板113的第三配合面1137贴合,通过25颗点焊3 固定焊接;后裙板外板第二搭接面1215与第一连接板111的第一连接面1112、后裙板内板 112的第二搭接面1123、第二连接板113的第一配合面1133贴合,通过21颗点焊3固定焊接,从而将后裙板外板121、后裙板内板112、第一连接板111和第二连接板113固定焊接,提高后裙板总成1的连接刚强度。

77.本实施例中,后车体总成左侧第一安装过孔1212与第一连接板111的后车体左侧第一安装孔1113孔心对齐,构成后车体以及后防撞梁的左侧第一安装过孔结构。后车体总成左侧第二安装过孔1213与第一连接板111的后车体左侧第二安装孔1114孔心对齐,构成后车体以及后防撞梁的左侧第二安装过孔结构。后裙板外板121的后车体总成右侧第二安装过孔 1217与第二连接板113的后车体右侧第二安装孔1135孔心对齐,构成后车体以及后防撞梁的右侧第一安装过孔结构;后车体总成右侧第一安装过孔1218与第二连接板113的后车体右侧第一安装孔1134孔心对齐,构成后车体以及后防撞梁的右侧第二安装过孔结构,通过螺栓穿过后车体以及后防撞梁的左侧第一安装过孔结构、后车体以及后防撞梁的左侧第二安装过孔结构、后车体以及后防撞梁的右侧第一安装过孔结构和后车体以及后防撞梁的右侧第二安装过孔结构,能够将后裙板总成与后车体总成固定连接,提高二者的连接刚强度,从而提升车身后部的扭转刚度。

78.在一个示范性实施例中,请参考附图10-14所示,后车体总成2包括后车体铸件21、后地板后段总成23、第一后地板边梁后段总成22和第二后地板边梁后段总成24,第一后地板边梁后段总成22和第二后地板边梁后段总成24分别固定连接在后车体铸件21的两侧,后地板后段总成23连接在后车体铸件21上,并位于第一后地板边梁后段总成22和第二后地板

边梁后段总成24之间,通过后车体铸件21、后地板后段总成23、第一后地板边梁后段总成22和第二后地板边梁后段总成24的相互配合,一方面,有利于提高后车体总成2的制造效率,且有利于后车体总成2的轻量化,另一方面,能够增大后部布置空间,满足外系统布置需求以及客户储物需求。

79.在一些可选的实施例中,后车体铸件21与第一后地板边梁后段总成22采用10颗fds 热熔自攻螺钉7、1颗抽芯拉铆8和3段结构胶9连接;后车体铸件21与第二后地板边梁后段总成24采用10颗fds热熔自攻螺钉7、1颗抽芯拉铆8和3段结构胶9连接;后车体铸件21与后地板后段总成23采用16颗spr自冲铆接5、2颗抽芯拉铆8和3段结构胶9连接。通过后车体铸件21与第一后地板边梁后段总成22、后地板后段总成23、第二后地板边梁后段总成24组成了车身后部布置空间的前端和底部结构,从而能够解决钢铝混合无法直接点焊连接的问题,同时保证结构连接的刚强度。

80.本实施例中,后车体铸件21采用铝合金材料,利用一体式压铸工艺压铸而成,将原本 70多个零件缩减到一个压铸件,极大的提高了制造效率,降低了生产成本,也降低了重量,达到轻量化的效果。

81.在一些可选的实施例中,第一后地板边梁后段总成22和第二后地板边梁后段总成24结构相同。本实施例中,请参考附图11-12所示,第一后地板边梁后段总成22包括后地板后段边板221、后地板边梁后段后裙板连接板222、后地板边梁后段223和后地板边梁后段加强件224,后地板边梁后段223通过结构胶9固定连接在后地板边梁后段后裙板连接板222 上。后地板后段边板221通过采用fds和结构胶9固定连接在后地板边梁后段223上,并与后地板边梁后段后裙板连接板222通过mig熔化极氩弧焊10固定焊接,后地板边梁后段加强件224通过抽芯拉铆8和结构胶9固定连接在后地板边梁后段223上。

82.一方面,有利于第一后地板边梁后段总成22、第二后地板边梁后段总成24和后车体铸件21的连接,另一方面,有利于提高第一后地板边梁后段总成22、第二后地板边梁后段总成24和后车体铸件21的连接强度,解决钢铝混合无法直接点焊连接的问题,同时保证结构连接的刚强度。

83.本实施例中,后地板边梁后段223采用铝合金挤压成型,后地板边梁后段后裙板连接板 222采用铝合金板材冲压成型,后地板后段边板221采用普通镀锌板冲压成型,后地板边梁后段加强件224采用普通镀锌板冲压成型。

84.本实施例中,后地板后段边板221与后地板边梁后段后裙板连接板222采用1段结构胶 9连接;后地板后段边板221与后地板边梁后段223采用4颗fds热熔自攻螺钉7和1段结构胶9连接;后地板边梁后段后裙板连接板222与后地板边梁后段223采用4段mig熔化极氩弧焊10连接;后地板边梁后段223与后地板边梁后段加强件224采用2颗抽芯拉铆8连接。其中,后地板边梁后段后裙板连接板222和后地板边梁后段加强件224均采用通用件,能够减少零件模具数量,降低生产成本。

85.本实施例中,请参考附图14所示,后地板边梁后段后裙板连接板222上一体冲压成型有第一减重槽2223和第二减重槽2227,用于减轻后地板边梁后段后裙板连接板222的重量。后地板边梁后段后裙板连接板222上于第一减重槽2223的一侧具有第五主定位孔2222,第五主定位孔2222的规格为φ10,后地板边梁后段后裙板连接板222上于第二减重槽2227的一侧具有第五次定位孔2225,第五次定位孔2225的规格为φ10

×

14,有利于后地板边梁

后段后裙板连接板222的定位安装。

86.本实施例中,后地板边梁后段后裙板连接板222上还具有规格为φ16的后裙板总成第一安装孔2221、规格为φ10的后裙板总成第二安装孔2224、规格为φ16的后裙板总成第三安装孔2226,后裙板总成第一安装孔2221、后裙板总成第三安装孔2226分别与一颗m10拉铆螺母4铆接构成后裙板总成1、后防撞梁的安装点结构;后裙板总成第二安装孔2224与一颗 m10的拉铆螺栓6铆接构成后裙板总成1、后防撞梁的安装点及预挂结构。

87.在一些可选的实施例中,请参考附图13所示,后地板后段总成23包括后地板后段232、第一封板231和第二封板233,第一封板231和第二封板233对称焊接在后地板后段232上,通过后地板后段232、第一封板231和第二封板233,一方面,能够使后地板后段总成23配合后裙板总成1形成一个布置空间,从而能够增大后部布置空间,满足外系统布置需求以及客户储物需求,另一方面,便于后裙板总成1与后车体总成2的连接。

88.本实施例中,后地板后段232与第一封板231采用13颗点焊3固定焊接,后地板后段 232与第二封板233采用13颗点焊3固定焊接。使第一封板231与后地板后段232、第二封板233构成了车身后部布置空间的底部结构,从而增大后部布置空间,满足外系统布置需求以及客户储物需求,使布置空间可布置气罐、蓄电池、低音炮等,也可作为小物件的储物盒。

89.本实施例中,连接时,请参考附图16-17所示,后裙板总成1与后车体总成2在第一后地板边梁后段总成22处采用三颗点焊3、4颗spr自冲铆接5、2颗六角法兰面螺栓、1颗六角法兰面螺母、4段结构胶固定连接;后裙板总成1与后车体总成2在后地板后段总成23 处采用17颗点焊3和1段结构胶9固定连接;后裙板总成1与后车体总成2在第二后地板边梁后段总成24处采用三颗点焊3、4颗spr自冲铆接5、2颗六角法兰面螺栓、1颗六角法兰面螺母、4段结构胶固定连接,从而将后裙板总成1和后车体总成2固定连接。

90.在一些可选的实施例中,后裙板总成1和后车体总成2连接时,还可以通过:后裙板总成第二安装孔2224在左侧与后裙板外板121的后车体总成左侧第一安装过孔1212、第一连接板111的后车体左侧第一安装孔1113孔心对齐,构成后防撞梁总成的左侧第一安装结构,通过一颗m10的六角法兰面螺母,可将后防撞梁总成、后裙板总成1和后车体总成2连成一个整体;后裙板总成第二安装孔2224在右侧与后裙板外板121的后车体总成右侧第二安装过孔1217、第二连接板113的后车体右侧第二安装孔1135孔心对齐,构成后防撞梁总成的右侧第一安装结构,通过一颗m10的六角法兰面螺母,可将后防撞梁总成、后裙板总成1和后车体总成2连成一个整体;

91.后裙板总成第三安装孔2226在左侧与后裙板外板121的后车体总成左侧第二安装过孔 1213、第一连接板111的后车体左侧第二安装孔1114孔心对齐,构成后防撞梁总成的左侧第二安装结构,通过一颗m10的六角法兰面螺栓,可将后防撞梁总成、后裙板总成1和后车体总成2连成一个整体;后裙板总成第三安装孔2226在右侧与后裙板外板121的后车体总成右侧第一安装过孔1218、第二连接板113的后车体右侧第一安装孔1134孔心对齐,构成后防撞梁总成的左侧第二安装结构,通过一颗m10的六角法兰面螺栓,可将后防撞梁总成、后裙板总成1和后车体总成2连成一个整体;

92.后裙板总成第一安装孔2221在左侧与后裙板外板121的后车体总成左侧第三安装过孔 1214孔心对齐,构成后防撞梁总成的左侧第三安装结构,通过一颗m10的六角法兰面螺栓,可将后防撞梁总成、后裙板总成1和后车体总成2连成一个整体;后裙板总成第一安装

孔2221 在右侧与后裙板外板121的后车体总成右侧第三安装过孔1216孔心对齐,构成后防撞梁总成的右侧第三安装结构,通过一颗m10的六角法兰面螺栓,将后防撞梁总成、后裙板总成1 和后车体总成2连成一个整体。

93.本技术实施例还提供了一种车辆,包括车辆主体和上述所述的车身后部结构。通过采用上述车身后部结构的车辆,不仅能够提高车身后部的连接强度和扭转刚度,还能够有利于整车的轻量化,同时,增大后部布置空间,满足外系统布置需求以及客户储物需求。

94.以上对本发明提供的一种车身后部结构及车辆进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

95.应当指出,在说明书中提到的“一个实施例”、“实施例”、“一些可选的实施例”、“示例性实施例”、“一些实施例”等表示所述的实施例可以包括特定特征、结构或特性,但未必每个实施例都包括该特定特征、结构或特性。此外,这样的短语未必是指同一实施例。此外,在结合实施例描述特定特征、结构或特性时,结合明确或未明确描述的其他实施例实现这样的特征、结构或特性处于本领域技术人员的知识范围之内。

96.应当容易地理解,应当按照最宽的方式解释本公开中的“在

……

上”、“在

……

以上”和“在

……

之上”,以使得“在

……

上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在

……

以上”或者“在

……

之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

97.此外,文中为了便于说明可以使用空间相对术语,例如,“下面”、“以下”、“下方”、“以上”、“上方”等,以描述一个元件或特征相对于其他元件或特征的如图所示的关系。空间相对术语意在包含除了附图所示的取向之外的处于使用或操作中的器件的不同取向。装置可以具有其他取向(旋转90度或者处于其他取向上),并且文中使用的空间相对描述词可以同样被相应地解释。

98.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

99.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1