1.本发明涉及仿生机器人的技术领域,特别涉及一种主被动结合的多自由度仿生机械腿。

背景技术:

2.在仿生机器人领域,传统的仿爬行机器人机械臂驱动方式主要有液压、气动、电机驱动等。其中,液压驱动能够提供大功率驱动力,有利于实现高负载,但是其受限于复杂的管路设计和液压泵动力源,不适合小型机器人使用;气动能够提供高速高负载的驱动力,抗冲击抗震动,但是大多数气动系统属于开关控制,无法实现精准的速度、位置和力矩控制;电机驱动兼具以上特点,被广泛作为机器人动力源使用。

3.传统小型机械臂中有使用舵机作为驱动力,一方面,舵机机械臂驱动力小,无法实现高负载的状态,另一方面,舵机无法进行力矩控制,无法实现机械臂的柔顺控制。无刷电机有着高转速、高输出功率,体积小,质量轻,控制简单,便于实现速度、位置和力矩控制等特点,目前仿生机器狗机械臂大多采用无刷减速电机加行星齿轮减速器作为关节动力模组,实现仿生爬行运动。工业机械臂响应速度快,负载能力强,但是其缺点是外形尺寸大,关节臃肿,无法实现外形上的仿生隐蔽。

4.首先,从实现方法上来看,传统的仿机械狗四足机器人单足只有三个关节电机,三个自由度,腿部运动在一个平面内,这与蜥蜴,鳄鱼等动物爬行方式有所不同,同时机器狗足端通常采用球形结构代替,结构简单,但无法实现被动减震,并且忽略脚蹼的结构设计,与爬行动物的真实外形有所区别。

5.其次,机械臂体积重量。通常机械狗仿生足设计都将关节动力模组安置在机体内部,而工业机械臂将关节动力模组安置在关节位置,不考虑外形仿生,体积大关节臃肿。由于行星齿轮减速比有限,大减速比的行星减速器直径大、重量大,爬行动物腿部体积有限,这种结构不利于机械腿外形上的设计。

6.更进一步的,机械臂控制系统。传统的工业机械臂尽管也有体积小质量轻的,但其通常需配备外接的伺服电机驱动器,关节越多电机结构越复杂,需要的驱动控制系统越复杂,不适用于作为仿爬行动物机械腿使用。

7.综上可知,现有技术存在蜥蜴、鳄鱼等动物爬行仿生度差的问题,为此急需一种能够解决此问题的技术方案。

技术实现要素:

8.本发明的目的在于提供一种主被动结合的多自由度仿生机械腿,以解决现有技术蜥蜴、鳄鱼等动物爬行仿生度差的问题。

9.为了解决上述技术问题,本发明提供了一种主被动结合的多自由度仿生机械腿,包括第一直臂段、第二直臂段、第三直臂段、第四直臂段和仿生脚掌;所述第一直臂段的一端设有第一驱动机构,所述第一驱动机构用于驱动所述第一直臂段轴向自转,所述第一直

臂段的另一端与所述第二直臂段转动连接;所述第二直臂段与所述第一直臂段的转动连接处设有第二驱动机构,所述第二驱动机构用于驱动所述第二直臂段绕自身转动连接处摆动;所述第三直臂段连接有第三驱动机构,所述第三驱动机构设于所述第二直臂段内,所述第三驱动机构用于驱动所述第三直臂段自转;所述第四直臂段的一端与所述第三直臂段转动连接,所述第四直臂段内设有第四驱动机构,所述第四驱动机构与所述第三直臂段连接,所述第四驱动机构用于驱动所述第四直臂段绕自身转动连接处摆动;所述仿生脚掌以可被动受力自转的方式与所述第四直臂段的另一端连接,所述仿生脚掌为可被动受力自翻的结构;且所述第一驱动机构、所述第二驱动机构、所述第三驱动机构和所述第四驱动机构均为直流无刷无框力矩电机与谐波减速器联合驱动的结构。

10.在其中一个实施例中,所述第一驱动机构包括第一编码驱动器、第一直流无刷无框力矩电机、第一谐波减速器和第一动力输出法兰;所述第一编码驱动器的供能端与所述第一直流无刷无框力矩电机的受能端接通;所述第一直流无刷无框力矩电机的动力输出端与所述第一谐波减速器的动力输入端连接;所述第一谐波减速器的动力输出端与所述第一动力输出法兰连接;所述第一动力输出法兰与所述第一直臂段的端部连接固定,所述第一动力输出法兰的转动中心与所述第一直臂段的轴向中心同轴设置。

11.在其中一个实施例中,所述第二驱动机构包括第二编码驱动器、第二直流无刷无框力矩电机、第二谐波减速器和第二动力输出法兰;所述第二编码驱动器的供能端与所述第二直流无刷无框力矩电机的受能端接通;所述第二直流无刷无框力矩电机的动力输出端与所述第二谐波减速器的动力输入端连接;所述第二谐波减速器的动力输出端与所述第二动力输出法兰连接;所述第二动力输出法兰与所述第二直臂段的端部连接固定,所述第二动力输出法兰的转动中心与所述第二直臂段的轴向中心相互垂直。

12.在其中一个实施例中,所述第三驱动机构包括第三编码驱动器、第三直流无刷无框力矩电机、第三谐波减速器和抗弯法兰轴;所述第三编码驱动器的供能端与所述第三直流无刷无框力矩电机的受能端接通;所述第三直流无刷无框力矩电机的动力输出端与所述第三谐波减速器的动力输入端连接;所述第三谐波减速器的动力输出端与所述第三直臂段连接,所述第三谐波减速器动力输出端的转动中心与所述第三直臂段的轴向中心同轴设置;所述抗弯法兰轴穿插于所述第三编码驱动器、所述第三直流无刷无框力矩电机、所述第三谐波减速器和所述第三直臂段内。

13.在其中一个实施例中,所述第四驱动机构设于所述第四直臂段内,所述第四驱动机构包括输出法兰轴、第四编码驱动器、第四直流无刷无框力矩电机、第四谐波减速器和输入法兰轴;所述输出法兰轴与所述第三直臂段的端部连接固定,所述输出法兰轴的轴向与所述第三直臂段的轴向相互垂直,且所述输出法兰轴上固定穿接有锥形输出齿轮;所述第四编码驱动器的供能端与所述第四直流无刷无框力矩电机的受能端接通;所述第四直流无刷无框力矩电机的动力输出端与所述第四谐波减速器的动力输入端连接;所述第四谐波减速器的动力输出端与所述输入法兰轴连接;所述输入法兰轴上固定穿接有锥形输入齿轮,所述锥形输入齿轮与所述锥形输出齿轮相互啮合。

14.在其中一个实施例中,所述仿生脚掌包括自转轴、踝关节和脚蹼;所述自转轴的一端与所述第四直臂段的端部转动连接,所述自转轴的轴向与所述第四直臂段的轴向相同,所述自转轴的另一端与所述踝关节连接固定;所述踝关节为可被动受力自翻的结构;所述

脚蹼与所述踝关节连接固定。

15.在其中一个实施例中,所述第四直臂段的端盖上设有安装孔;所述自转轴的一端穿过所述安装孔置于所述第四直臂段内,所述自转轴的该端的周壁设有一圈凸缘,所述自转轴的该端套有卡簧,所述卡簧置于所述凸缘与所述安装孔之间,所述卡簧的径向尺寸大于所述安装孔的直径。

16.在其中一个实施例中,所述自转轴外套有减震弹簧,所述减震弹簧压缩于所述第四直臂段的端盖与所述踝关节之间。

17.在其中一个实施例中,所述踝关节包括第一铰链关节、第二铰链关节、翻转轴和扭簧;所述第一铰链关节与所述自转轴连接固定,所述第二铰链关节与所述脚蹼连接固定,所述第一铰链关节与所述第二铰链关节转动连接;所述翻转轴为所述第一铰链关节和所述第二铰链关节的转动轴;所述扭簧套于所述翻转轴外,所述扭簧的两施力部分别与所述第一铰链关节、所述第二铰链关节弹性抵接。

18.在其中一个实施例中,所述第一直臂段、所述第二直臂段、所述第三直臂段、所述第四直臂段和所述仿生脚掌外均包裹有蒙皮。

19.本发明的有益效果如下:

20.由于所述第一驱动机构、所述第二驱动机构、所述第三驱动机构和所述第四驱动机构均为直流无刷无框力矩电机与谐波减速器联合驱动的结构,所以在直流无刷无框力矩电机与谐波减速器的相互配合下,既弥补了舵机低负载的缺点,又使得机械腿具备了小体积、大减速比、大扭矩输出的优点,更解决了传统工业机器人关节臃肿、外形不仿生的问题。弥补了传统仿生机械腿自由度少的缺点,解决了爬行动物仿生足灵活度的问题。

附图说明

21.为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

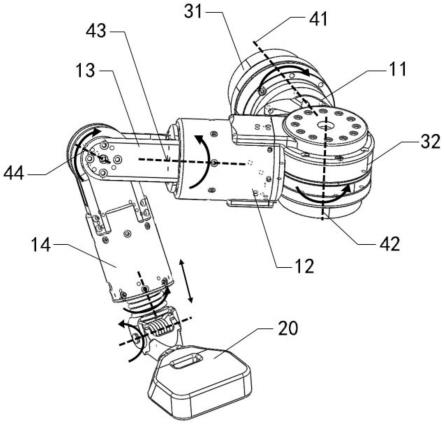

22.图1是本发明实施例提供的结构示意图;

23.图2是图1的第一驱动机构结构示意图;

24.图3是图1的第二驱动机构结构示意图;

25.图4是图1的第二臂段和第三直臂段结构示意图;

26.图5是图4的拆解结构示意图;

27.图6是图5的第三驱动机构结构示意图;

28.图7是图4的剖视结构示意图;

29.图8是图1的第四直臂段结构示意图;

30.图9是图8的拆解结构示意图;

31.图10是图1的第三直臂段与第四直臂段联动结构示意图;

32.图11是图9的局部结构示意图;

33.图12是图11的a部分放大半剖结构示意图。

34.附图标记如下:

35.11、第一直臂段;12、第二直臂段;13、第三直臂段;131、侧板法兰;132、中间法兰;

14、第四直臂段;141、安装孔;

36.20、仿生脚掌;21、自转轴;211、凸缘;22、踝关节;221、第一铰链关节;222、第二铰链关节;223、翻转轴;224、扭簧;23、脚蹼;24、卡簧;25、减震弹簧;

37.31、第一驱动机构;311、第一编码驱动器;312、第一直流无刷无框力矩电机;313、第一谐波减速器;314、第一动力输出法兰;

38.32、第二驱动机构;321、第二编码驱动器;322、第二直流无刷无框力矩电机;323、第二谐波减速器;324、第二动力输出法兰;

39.33、第三驱动机构;331、第三编码驱动器;332、第三直流无刷无框力矩电机;333、第三谐波减速器;334、抗弯法兰轴;

40.34、第四驱动机构;341、输出法兰轴;342、第四编码驱动器;343、第四直流无刷无框力矩电机;344、第四谐波减速器;345、输入法兰轴;346、锥形输出齿轮;347、锥形输入齿轮;

41.41、第一转动轴;42、第二转动轴;43、第三转动轴;44、第四转动轴。

具体实施方式

42.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

43.本发明提供了一种主被动结合的多自由度仿生机械腿,其实施例如图1至图10所示,包括第一直臂段11、第二直臂段12、第三直臂段13、第四直臂段14和仿生脚掌20;第一直臂段11的一端设有第一驱动机构31,第一驱动机构31用于驱动第一直臂段11轴向自转,第一直臂段11的另一端与第二直臂段12转动连接;第二直臂段12与第一直臂段11的转动连接处设有第二驱动机构32,第二驱动机构32用于驱动第二直臂段12绕自身转动连接处摆动;第三直臂段13连接有第三驱动机构33,第三驱动机构33设于第二直臂段12内,第三驱动机构33用于驱动第三直臂段13自转;第四直臂段14的一端与第三直臂段13转动连接,第四直臂段14内设有第四驱动机构34,第四驱动机构34与第三直臂段13连接,第四驱动机构34用于驱动第四直臂段14绕自身转动连接处摆动;仿生脚掌20以可被动受力自转的方式与第四直臂段14的另一端连接,仿生脚掌20为可被动受力自翻的结构;且第一驱动机构31、第二驱动机构32、第三驱动机构33和第四驱动机构34均为直流无刷无框力矩电机与谐波减速器联合驱动的结构。

44.有关上述的直流无刷无框力矩电机,需要指出,直流无刷无框力矩电机是一种特殊类型的永磁无刷同步电机,其负载直接连接转子,无需传动件,所以力矩电机是直接驱动技术;而且直流无刷无框力矩电机是没有外壳、轴承或测量系统的,其他的部件由技术人员根据所需要求应用选择。

45.与传统电机不同,直流无刷无框力矩电机规格主要由扭矩和转速构成,而不是功率。而且,峰值扭矩决定了电机可实际产生的扭矩,连续扭矩决定电机能连续提供的扭矩,应用的负荷周期决定对扭矩或连续扭矩的依赖程度。

46.直流无刷无框力矩电机采用的是恒磁阻无刷电机的设计,电机由圆形定子和转子构成,定子不采用齿形叠片设计,而是由光滑的圆筒形的叠片构成,转子由多极稀土永磁磁极和环形空心轴构成,这种结构的特点是保证拥有较大的气隙,且整个工作气隙内磁阻是

均匀的,因此电机具有无磁槽力矩的优点,譬如:

47.·

正弦反电势谐波含量低,谐波含量典型设计值约为三次谐波2.5%,五次谐波0.3%。

48.·

没有齿槽力矩波动。

49.·

转矩/电流线性范围宽,线性度高。

50.·

力矩密度高。

51.·

电感,电气时间常数小,动态响应快。

52.·

对定转子安装同轴度要求低。

53.上述优点使得本系列力矩电动机运行平稳、无噪音,在适当的传感器和驱动器配合下,能实现定位精度和速伺服运行。电机采用的分装式环形超薄结构尤其适于对空间尺寸、重量要求苛刻的应用场合。该系列电机可以满足-50度至+85度的使用环境要求。

54.有关上述的谐波减速器,需要指出,谐波减速器主要由波发生器、柔性齿轮、柔性轴承、刚性齿轮四个基本构件组成,它是一种靠波发生器装配上柔性轴承使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力的齿轮传动,其优点如下:

55.·

传动速比大。单级谐波齿轮传动速比范围为70~320,在某些装置中可达到1000,多级传动速比可达30000以上。它不仅可用于减速,也可用于增速的场合。

56.·

承载能力高。这是因为谐波齿轮传动中同时啮合的齿数多,双波传动同时啮合的齿数可达总齿数的30%以上,而且柔轮采用了高强度材料,齿与齿之间是面接触。

57.·

传动精度高。这是因为谐波齿轮传动中同时啮合的齿数多,误差平均化,即多齿啮合对误差有相互补偿作用,故传动精度高。在齿轮精度等级相同的情况下,传动误差只有普通圆柱齿轮传动的1/4左右。同时可采用微量改变波发生器的半径来增加柔轮的变形使齿隙很小,甚至能做到无侧隙啮合,故谐波齿轮减速机传动空程小,适用于反向转动。

58.·

传动效率高、运动平稳。由于柔轮轮齿在传动过程中作均匀的径向移动,因此,即使输入速度很高,轮齿的相对滑移速度仍是极低(故为普通渐开线齿轮传动的百分之一),所以,轮齿磨损小,效率高(可达69%~96%)。又由于啮入和啮出时,齿轮的两侧都参加工作,因而无冲击现象,运动平稳。

59.·

结构简单、零件数少、安装方便。仅有三个基本构件,且输入与输出轴同轴线,所以结构简单,安装方便。

60.·

体积小、重量轻。与一般减速机比较,输出力矩相同时,谐波齿轮减速机的体积可减小2/3,重量可减轻1/2。

61.·

可向密闭空间传递运动。利用柔轮的柔性特点,轮传动的这一可贵优点是现有其他传动无法比拟的。

62.所以此实施例采用直流无刷无框力矩电机,配合谐波减速器,实现小体积、大减速比、大扭矩输出,既弥补了舵机低负载的缺点,又解决了传统工业机器人关节臃肿,外形不仿生的问题。

63.在进行应用时,第一驱动机构31能够控制第一直臂段11以第一转动轴41为转动中心进行自转,第二驱动机构32能够控制第二直臂段12以第二转动轴42为转动中心进行摆动,第三驱动机构33能够控制第三直臂段13以第三转动轴43为转动中心进行自转,第四驱动机构34能够控制第四直臂段14以第四转动轴44为转动中心进行摆动,而仿生脚掌20则可

实现被动自转和被动翻转,即也使得多自由度仿生机械腿拥有四个主动自由度和两个被动自由度,运动姿态将可变得更为真实。

64.为了实现第一驱动机构31的驱动功能,此实施例优选设置为图2所示,此时第一驱动机构31包括第一编码驱动器311、第一直流无刷无框力矩电机312、第一谐波减速器313和第一动力输出法兰314;第一编码驱动器311的供能端与第一直流无刷无框力矩电机312的受能端接通;第一直流无刷无框力矩电机312的动力输出端与第一谐波减速器313的动力输入端连接;第一谐波减速器313的动力输出端与第一动力输出法兰314连接;第一动力输出法兰314与第一直臂段11的端部连接固定,第一动力输出法兰314的转动中心与第一直臂段11的轴向中心同轴设置。

65.此时第一编码驱动器311、第一直流无刷无框力矩电机312、第一谐波减速器313和第一动力输出法兰314均呈圆盘状,所以各者将可依次连接为圆柱状,不但能够使得第一驱动机构31的占用空间减少,而且也与圆柱状的第一直臂段11外形相匹配,从而提高了仿生度。

66.在第一驱动机构31进行工作时,第一编码驱动器311用于实现编码和驱动功能,以此控制第一直流无刷无框力矩电机312进行运转,而第一直流无刷无框力矩电机312的高速转动将经第一谐波减速器313变为低速转动,并以此驱动第一动力输出法兰314和第一直臂段11实现同步自转。

67.为了实现第二驱动机构32的驱动功能,此实施例优选设置为图2至图4所示,此时第二驱动机构32包括第二编码驱动器321、第二直流无刷无框力矩电机322、第二谐波减速器323和第二动力输出法兰324;第二编码驱动器321的供能端与第二直流无刷无框力矩电机322的受能端接通;第二直流无刷无框力矩电机322的动力输出端与第二谐波减速器323的动力输入端连接;第二谐波减速器323的动力输出端与第二动力输出法兰324连接;第二动力输出法兰324与第二直臂段12的端部连接固定,第二动力输出法兰324的转动中心与第二直臂段12的轴向中心相互垂直。

68.此时第二编码驱动器321、第二直流无刷无框力矩电机322、第二谐波减速器323和第二动力输出法兰324均呈圆盘状,所以各者将可依次连接为圆柱状,不但能够使得第二驱动机构32的占用空间减少,而且也与圆滑的关节外形相匹配,从而提高了仿生度。

69.需要指出,第二动力输出法兰324是利用侧面与圆柱状的第二直臂段12端面连接,两者的轴向相互垂直,从而使得第二驱动机构32运作时,能够带动第二直臂段12以第二动力输出法兰324的中心轴为摆动中心进行摆动。

70.在第二驱动机构32进行工作时,第二编码驱动器321用于实现编码和驱动功能,以此控制第二直流无刷无框力矩电机322进行运转,而第二直流无刷无框力矩电机322的高速转动将经第二谐波减速器323变为低速转动,并以此驱动第二动力输出法兰324和第二直臂段12实现同步运动(即第二动力输出法兰324的自转和第二直臂段12的摆动)。

71.为了实现第三驱动机构33的驱动功能,此实施例优选设置为图4至图7所示,此时第三驱动机构33包括第三编码驱动器331、第三直流无刷无框力矩电机332、第三谐波减速器333和抗弯法兰轴334;第三编码驱动器331的供能端与第三直流无刷无框力矩电机332的受能端接通;第三直流无刷无框力矩电机332的动力输出端与第三谐波减速器333的动力输入端连接;第三谐波减速器333的动力输出端与第三直臂段13连接,第三谐波减速器333动

力输出端的转动中心与第三直臂段13的轴向中心同轴设置;抗弯法兰轴334穿插于第三编码驱动器331、第三直流无刷无框力矩电机332、第三谐波减速器333和第三直臂段13内。

72.此时第三编码驱动器331、第三直流无刷无框力矩电机332和第三谐波减速器333均呈圆盘状,所以各者将可依次连接为圆柱状,不但能够使得第三驱动机构33的占用空间减少,而且便于收藏在圆柱状的第二直臂段12内,从而提高了结构紧凑性,避免出现结构臃肿的问题。

73.在第三驱动机构33进行工作时,第三编码驱动器331用于实现编码和驱动功能,以此控制第三直流无刷无框力矩电机332进行运转,而第三直流无刷无框力矩电机332的高速转动将经第三谐波减速器333变为低速转动,并以此驱动第三直臂段13实现自转。

74.需要指出,此时由于抗弯法兰轴334穿插于第三编码驱动器331、第三直流无刷无框力矩电机332、第三谐波减速器333和第三直臂段13内,所以臂段的弯矩将传递至臂段的外壳,有效增大机械臂负载,防止第三驱动机构33过载,并提高了结构稳定性。

75.为了实现第四驱动机构34的驱动功能,此实施例优选设置为图8至图10所示,此时第四驱动机构34设于第四直臂段14内,第四驱动机构34包括输出法兰轴341、第四编码驱动器342、第四直流无刷无框力矩电机343、第四谐波减速器344和输入法兰轴345;输出法兰轴341与第三直臂段13的端部连接固定,输出法兰轴341的轴向与第三直臂段13的轴向相互垂直,且输出法兰轴341上固定穿接有锥形输出齿轮346;第四编码驱动器342的供能端与第四直流无刷无框力矩电机343的受能端接通;第四直流无刷无框力矩电机343的动力输出端与第四谐波减速器344的动力输入端连接;第四谐波减速器344的动力输出端与输入法兰轴345连接;输入法兰轴345上固定穿接有锥形输入齿轮347,锥形输入齿轮347与锥形输出齿轮346相互啮合。

76.此时第四编码驱动器342、第四直流无刷无框力矩电机343和第四谐波减速器344均呈圆盘状,所以各者将可依次连接为圆柱状,不但能够使得第四驱动机构34的占用空间减少,而且便于收藏在圆柱状的第四直臂段14内,从而提高了结构紧凑性,避免出现结构臃肿的问题。

77.在第四驱动机构34进行工作时,第四编码驱动器342用于实现编码和驱动功能,以此控制第四直流无刷无框力矩电机343进行运转,而第四直流无刷无框力矩电机343的高速转动将经第四谐波减速器344变为低速转动,并以此驱动输入法兰轴345和锥形输入齿轮347进行同步自转;输出法兰轴341和锥形输出齿轮346被设置为同轴固连状态,安装时输出轴法兰341两端与第三直臂段13的侧板法兰131固连,输出轴法兰341两端安装有轴承使其只能绕自身轴向转动,工作时动力由锥形输入齿轮347传递至锥形输出齿轮346进而带动输出轴法兰341转动,由于输出轴法兰与第三直臂段13的侧板法兰131固连,反向使得第四直臂段14绕着输出轴法兰341轴向转动,从而实现第四直臂段14与第三直臂段13之间的摆动。

78.需要指出,第三直臂段13包括两平行相对的侧板法兰131和连接于两侧板法兰131之间的中间法兰132,从而使得第三直臂段13的外形呈匚形;此时输出法兰轴341将穿至第四直臂段14外,并连接固定于两侧板法兰131之间,从而实现了第三直臂段13与第四直臂段14的转动连接安装。

79.为了实现仿生脚掌20的活动功能,此实施例优选设置为图1、图11和图12所示,此时仿生脚掌20包括自转轴21、踝关节22和脚蹼23;自转轴21的一端与第四直臂段14的端部

转动连接,自转轴21的轴向与第四直臂段14的轴向相同,自转轴21的另一端与踝关节22连接固定;踝关节22为可被动受力自翻的结构;脚蹼23与踝关节22连接固定。

80.在采用此设置方式后,仿生脚掌20将可实现被动自转以及弯折翻转功能,从而于使得多自由度仿生机械腿的仿生度更高。

81.具体的,此实施例设置第四直臂段14的端盖上设有安装孔141,安装孔141可安装自润滑铜套;自转轴21的一端穿过安装孔141置于第四直臂段14内,自转轴21的该端的周壁设有一圈凸缘211,自转轴21的该端套有卡簧24,卡簧24置于凸缘211与安装孔141之间,卡簧24的径向尺寸大于安装孔141的直径。

82.所以自转轴21则是以可自转活动的方式安装于安装孔141内,并利用卡簧24实现了防脱,此时仿生脚掌20要是受到外力冲击,则会自行转动,无需人工主动施力,从而使得多自由度仿生机械腿的结构更为精简。

83.而且此时自转轴21外套有减震弹簧25,自转轴21可以沿着安装孔141进行轴向滑动,有卡簧24及凸台限位,减震弹簧25压缩于第四直臂段14的端盖与踝关节22之间,也使得仿生脚掌20具备的避震功能。

84.另外,此实施例还设置踝关节22包括第一铰链关节221、第二铰链关节222、翻转轴223和扭簧224;第一铰链关节221与自转轴21连接固定,第二铰链关节222与脚蹼23连接固定,第一铰链关节221与第二铰链关节222转动连接;翻转轴223为第一铰链关节221和第二铰链关节222的转动轴;扭簧224套于翻转轴223外,扭簧224的两施力部分别与第一铰链关节221、第二铰链关节222弹性抵接。

85.此时第一铰链关节221和第二铰链关节222均大致呈匚形,从而便于两者的铰接空间内安装翻转轴223和扭簧224;而在采用结构后,若仿生脚掌20若未受到外力,扭簧224将可使得仿生脚掌20处于伸展状态,若仿生脚掌20与地面接触,仿生脚掌20便会自动翻转至匹配角度,从而使得仿生脚掌20的翻转姿态更为真实。

86.更进一步的,此实施例还可在第一直臂段11、第二直臂段12、第三直臂段13、第四直臂段14和仿生脚掌20外均包裹有蒙皮(未示出),这便可使得自由度仿生机械腿在姿态和外形上也更为真实。

87.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:蒋建平 卓志钦 曾钦 冯创新 黄可凡 何俊轩 徐小明 吴嘉宁

- 技术所有人:中山大学

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、史老师:共融机器人、生物启发的智能计算、自主学习理论与方法

- 2、卞老师:1.汽车动态仿真与控制 2.机构动力学 3.现代汽车设计技术 3.车辆系统动力学

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....