一种物流运输车

1.本发明涉及物流领域,特别涉及一种物流运输车。

背景技术:

2.在物流快速发展的今天,考量物流公司水平以及服务质量的最重要标准就是速度,如何快速完成分拣、包装、派送,成为了各大物流公司相互竞争的主要方向。

3.目前的物流分拣流程大部分是由中转站进行分拣完成后,通知负责派送的快递员并由快递员将快递件搬运至电动车内,这样的操作流程存在以下几个问题:1、负责派送的快递员,在搬运快递件的过程中,会消耗一定的时间用于货物的搬运;2、由于快递中转站内货物较多,散开堆放的快递,偶尔会有遗失的问题;3、在重要的网络促销节日中,很大的快递中转站都承担巨大的派送任务,如果快递搬运过程中消耗较多时间,会造成中转站内的车辆拥堵,对派送效率产生不利的连锁反应。

技术实现要素:

4.为解决现有技术中存在的不足,本发明的目的是提供一种可以提高物流运输效率的运输车,运输车采用车体与车厢可拆卸连接的结构形式,在中转站内分拣后的物品直接放入至运输车车厢内,并由叉车等辅助设施,将车厢安装于三轮电动物流车上,该种结构形式的运输车,特别适合大批物流件的运送,避免了快递员搬运快递件的过程中,消耗过渡时间,并且解决了目前快递员在搬运快递件过程中,对物品投掷,造成易碎物品的损坏问题。

5.为实现上述的技术目的,本发明所采用的技术方案如下。

6.物流运输车,其包括车体,车体的后方通过紧固装置可拆卸连接车厢,其特征在于,车体的后方设置有两个竖直方向延伸布置的限位板,车厢安装于两个限位板之间的区域,紧固装置安装于限位板上;紧固装置活动架,活动架通过水平导向机构与限位板连接,水平导向机构用于引导活动架在水平方向滑动;活动架上安装有紧固件,紧固件用于将车厢锁紧于两个限位板之间;车厢上设置有两个横向紧固槽,两个横向紧固槽分置于车厢的前后两端侧。

7.根据权利要求所述的物流运输车,其特征在于,紧固件包括沿水平方向延伸布置并且能与横向紧固槽相匹配的中间紧固杆,中间紧固杆的两端分别固定连接有沿竖直方向向下延伸布置的连接杆,连接杆下端部连接有导轴,导轴的外部设置有向外凸出的环形凸起部,活动架上设置有与导轴相匹配的轴孔并且导轴能沿自身轴线方向滑动,导轴的外部套接有下压弹簧,下压弹簧的一端抵向环形凸起部、另一端抵向活动架,下压弹簧的弹力用于推动导轴沿自身轴线方向由上至下运动;

活动架上设置有向外凸出的约束凸起,导轴上转动匹配有旋转件,旋转件能绕导轴中心轴线转动,旋转件与导轴不会发生轴线方向的相对移动,旋转件上设置有沿导轴径向延伸设置的伸展部,伸展部与约束凸起的配合用于限制导轴沿自身轴线方向向下运动;水平导向机构包括固定安装于限位板并且沿水平方向延伸设置的水平导杆,水平导杆设置有两个并且呈上、下间隔设置,活动架滑动套接于水平导杆。

8.根据权利要求或所述的物流运输车,其特征在于,紧固装置包括活动板,活动板活动安装于限位板并且活动板能沿竖直方向滑动,活动板包括上活动板、竖直活动板、下活动板,上活动板呈水平方向延伸布置,竖直活动板的一端固定连接于上活动板的中间位置并且竖直活动板呈竖直方向延伸布置,下活动板固定连接于竖直活动板的另一端并且下活动板呈水平方向延伸布置,上活动板与下活动板分置于限位板的两端侧;限位板上设置有为竖直活动板在竖直方向上运动提供避让的避让滑槽;限位板上设置有与活动板连接并且为活动板的运动提供导向的第一导向机构,第一导向机构包括第一导杆,第一导杆设置有两个并且沿竖直方向延伸布置,活动板滑动套接于第一导杆,第一导杆的外部套接有第一弹簧,第一弹簧的一端抵向活动板、另一端抵向限位板,并且第一弹簧的弹力用于推动活动板沿着第一导杆的导向方向由下向上运动。

9.根据权利要求所述的物流运输车,其特征在于,紧固装置还包括限位板,限位板设置有两个并且分别固定安装于上活动板的两端,限位板内设置有贯穿其两端侧的活动槽,活动槽的槽底处设置有限位斜面,限位斜面与限位板下端部之间的间隔距离沿上活动板的悬置端指向中心位置方向呈逐渐减小趋势。

10.根据权利要求所述的物流运输车,其特征在于,紧固装置还包括推动板,限位板上设置有与推动板连接并且为推动板的运动提供导向的第二导向机构,推动板的导向方向沿水平方向延伸布置,第二导向机构包括呈水平方向延伸布置的第二导杆,推动板套接于第二导杆,第二导杆的外部套接有第二弹簧,第二弹簧的一端抵向限位板、另一端抵向推动板,第二弹簧的弹力用于牵引推动板由上活动板的中心处向悬置端处运动;推动板上设置有与限位斜面相匹配的推动斜面。

11.根据权利要求所述的物流运输车,其特征在于,紧固装置还包括v形板,v形板包括第一杆体、第二杆体,第一杆体的一端与第二杆体一端呈夹角布置,第一杆体的另一端与推动板偏离推动斜面的一端铰接,第二杆体的另一端固定连接有第三杆体;第一杆体与第二杆体的连接处转动安装于限位板。

12.根据权利要求所述的物流运输车,其特征在于,紧固装置还包括下压板,下压板通过第三导向机构与限位板连接,第三导向机构的导向方向沿竖直方向延伸布置;具体地,第三导向机构包括设置于下压板上并且沿竖直方向延伸布置的第三导杆,第三导杆设置有两个并且分置于下压板的两端侧,第三导杆与限位板滑动连接且第三导杆能沿自身轴线方向发生滑动;第三导杆的外部套接有第三弹簧,第三弹簧的一端抵向下压板、另一端抵向限位板,第三弹簧提供的弹力推动下压板沿第三导杆轴线方向由上向下运动;第三杆体延伸至下压板的下端部并且第三杆体始终与下压板的下端部保持接触;下压板上设置有沿水平方向延伸设置的水平导槽,下压板滑动匹配有锁紧块,锁紧块上设置有与水平导槽相匹配的卡槽,锁紧块能沿水平导槽的导向方向滑动;下压板在沿第三导

杆的导向方向在竖直方向发生运动过程中,下压板会带动锁紧块保持同步运动。

13.根据权利要求所述的物流运输车,其特征在于,紧固装置还包括定位板,定位板固定安装于限位板并且定位板设置于锁紧块的下端部,定位板的上端面设置有摩擦纹路,锁紧块的下端部设置有摩擦纹路;锁紧块上设置有沿竖直方向延伸布置的竖直导槽,活动架上设置有与竖直导槽相匹配的限位凸起。

14.根据权利要求所述的物流运输车,其特征在于,活动架上还设置有旋转约束机构,旋转约束机构用于对旋转件进行限位约束,旋转约束机构包括松开状态、约束状态并且旋转约束机构能在松开状态、约束状态之间自由切换;旋转约束机构处于约束状态时,旋转约束机构对旋转件施加约束并使得旋转件不能绕导轴中心轴线转动;旋转约束机构由约束状态切换至松开状态时,旋转件能绕导轴中心轴线转动。

15.根据权利要求所述的物流运输车,其特征在于,旋转约束机构包括与活动架固定连接的约束安装板,约束安装板上滑动连接有能沿自身轴线方向滑动的约束导杆,约束导杆的上端部固定连接有约束板,约束导杆的外部套接有约束弹簧,约束弹簧的一端抵向约束安装板、另一端抵向约束板,约束弹簧的弹力用于推动约束板远离约束安装板;约束安装板的下端部设置有与延伸部相匹配的约束槽;第三弹簧对下压板施加的向下推力为f,约束弹簧对约束板施加的向上推力为f,其中,f1>f2。

16.本发明所提出的技术方案,相对于现有技术,取得的进步以及有益效果在于。

17.其一、通过车厢的集中式装料或者卸料,取代人工的往返作业,可以显著的提高效率,特别是在处理大批量物流件时,其效果会非常明显,可以避免物流车在中转站滞留时间较长问题。

18.其二、本发明提出了快速自动化锁紧车厢的技术方案,只需要通过叉车等辅助搬运工具,将车厢搬运至车体内,既可快速的完成安装,不需要快递员反复的通过绳索等工具进行捆绑,绳索等捆绑工具在实际使用时,存在较多弊端,例如,捆绑所需要的时间问题、捆绑的松紧问题以及稳定性问题。

19.其三、本发明所提出的快速安装实施方案,可以在车厢安装于车体内时,解除对紧固件的约束,可以使得紧固件在水平方向移动以及安装锁紧;在非载物状态下,即未装载车厢的情况下,紧固件不会发生移动,可以提高机构的稳定性以及降低意外碰撞造成的零部件损伤。

附图说明

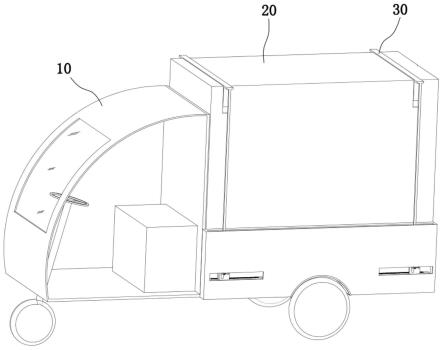

20.图1为本发明的整体结构示意图。

21.图2为车厢的结构示意图。

22.图3为车体与紧固装置相匹配的结构示意图。

23.图4为紧固装置的结构示意图。

24.图5为活动板的结构示意图。

25.图6为活动板与限位板相匹配的结构示意图。

26.图7为活动板与限位板相匹配的结构示意图。

27.图8为限位板、推动板、v形板相匹配的结构示意图。

28.图9为限位板、推动板、v形板相匹配的爆炸图。

29.图10、11为v形板、下压板、活动架相匹配的结构示意图。

30.图12为下压板与锁紧块相匹配的结构示意图。

31.图13为活动架与约束板相匹配的结构示意图。

32.图14为活动架与紧固件相匹配的结构示意图。

33.图15为活动架与调节块相匹配的结构示意图。

34.图16为紧固件的结构示意图。

35.图17为中间紧固杆、连接杆相匹配的结构示意图。

36.图中标识所代表的含义为:10、车体;110、限位板;120、防护壳;20、车厢;210、横向紧固槽;220、竖向紧固槽;30、紧固装置;310、活动板;311、上活动板;312、竖直活动板;313、下活动板;320、限位板;321、限位斜面;322、活动槽;330、推动板;331、推动斜面;340、v形板;341、第一杆体;342、第二杆体;343、第三杆体;350、下压板;351、水平导槽;352、锁紧块;353、竖直导槽;360、活动架;361、限位凸起;362、约束板;363、约束槽;364、调节块;365、约束凸起;366、约束安装板;370、紧固件;371、紧固架;372、旋转件;373、中间紧固杆;374、连接杆;375、竖直紧固杆。

具体实施方式

37.本发明提出的物流运输车,是针对现有技术中普通运输车进行的改进,现有的普通运输车在快递中转站内装货、卸货过程中,大部分都是依靠快递员进行人工搬运,在面对巨大的快递派送任务时,会消耗快递员很多的时间,容易造成中转站内的车辆拥堵;另外需要说明的是,在目前的快递派送过程中,始终不能妥善的解决员工投掷快递的行为,只能依靠严格的制度来进行监督,在实际操作过程中,很多不能落实到实处;本发明提出的物流运输车改进方案,可以妥善的解决快递员投掷物流件的行为,并且通过模块化的操作流程,可以提高物流派送效率,特别适合大批量运输件的处理。

38.参照附图1、2、3,物流运输车,其包括车体10,车体10的后方通过紧固装置30可拆卸连接车厢20;在快递中转站内,由分拣机对派送件进行分拣后并自动放置于车厢20内,当快递员达到中转站内时,可通过叉车将车厢20安装于车体10内,实现快递员在中转站内,即来即走,不会有过多的停留;快递员按照快递派送系统推送的信息,既可以按照指示向目的地派送快递件;在快递件的装车过程中,不需要快递员人工参与,从而可以有效的解决快递员的投掷问题。

39.参照附图1、3,车体10的后方设置有两个竖直方向延伸布置的限位板110,车厢20

安装于两个限位板110之间的区域;利用限位板110的限位约束作用,可以促进车厢20的稳定性。

40.参照附图1、3、4,紧固装置30安装于限位板110上,并且限位板110上设置有用于对紧固装置30进行防护的防护壳。

41.参照附图4、5、6,紧固装置30包括活动板310,活动板310活动安装于限位板110并且活动板310能沿竖直方向滑动,活动板310包括上活动板311、竖直活动板312、下活动板313,上活动板311呈水平方向延伸布置,竖直活动板312的一端固定连接于上活动板311的中间位置并且竖直活动板312呈竖直方向延伸布置,下活动板313固定连接于竖直活动板312的另一端并且下活动板313呈水平方向延伸布置,上活动板311与下活动板313分置于限位板110的两端侧;限位板110上设置有为竖直活动板312在竖直方向上运动提供避让的避让滑槽。

42.参照附图4、5、7,限位板110上设置有与活动板310连接并且为活动板310的运动提供导向的第一导向机构,第一导向机构包括第一导杆,第一导杆设置有两个并且沿竖直方向延伸布置,活动板310滑动套接于第一导杆,第一导杆的外部套接有第一弹簧,第一弹簧的一端抵向活动板310、另一端抵向限位板110,并且第一弹簧的弹力用于推动活动板310沿着第一导杆的导向方向由下向上运动。

43.在中转站内进行车厢的安装时,车厢20落入至两个限位板110之间时,车厢20的下端部与下活动板313接触并利用车厢20的自身重力对下活动板313施加向下压力,下活动板313接收车厢20的压力后,将带动活动板310沿着第一导杆的导向方向由上向下运动,套接于第一导杆的第一弹簧处于蓄能状态。

44.参照附图4、7、8、9,紧固装置30还包括限位板320,限位板320设置有两个并且分别固定安装于上活动板311的两端,限位板320内设置有贯穿其两端侧的活动槽322,活动槽322的槽底处设置有限位斜面321,限位斜面321与限位板320下端部之间的间隔距离沿上活动板311的悬置端指向中心位置方向呈逐渐减小趋势。

45.参照附图4、7、8、9,紧固装置30还包括推动板330,限位板110上设置有与推动板330连接并且为推动板330的运动提供导向的第二导向机构,推动板330的导向方向沿水平方向延伸布置,第二导向机构包括呈水平方向延伸布置的第二导杆,推动板330套接于第二导杆,第二导杆的外部套接有第二弹簧,第二弹簧的一端抵向限位板110、另一端抵向推动板330,第二弹簧的弹力用于牵引推动板330由上活动板311的中心处向悬置端处运动。

46.更为优化的,推动板330上设置有与限位斜面321相匹配的推动斜面331。

47.当车厢20未安装于车体10时,下活动板313未接收车厢20的重力作用,此时,在第一弹簧的弹力作用下,上活动板311处于竖直方向上的最高位置,与此同时,在限位斜面321、推动斜面313的配合作用下,限位板320对推动板330进行限位并限制推动板330在水平方向上的运动。

48.当车厢20安装于车体10时,下活动安313接收车厢20的重力作用,下活动安313会牵引竖直活动板312、上活动板311沿着第一导杆的导向方向由上至下运动,与此同时,上活动板311牵引限位板320向下运动,限位板320逐步释放对推动板330的约束,推动板330将会在第二弹簧的推力作用下,逐步的由上活动板311中心向悬置端方向运动。

49.参照附图4、8、9、10,紧固装置30还包括v形板340,v形板340包括第一杆体341、第

二杆体342,第一杆体341的一端与第二杆体342一端呈夹角布置,第一杆体341的另一端与推动板330偏离推动斜面331的一端铰接,第二杆体342的另一端固定连接有第三杆体343;第一杆体341与第二杆体342的连接处转动安装于限位板110。

50.当推动板330逐步的由上活动板311中心向悬置端方向运动时,推动板330会推动v形板340绕第一杆体341与第二杆体342的连接处与限位板110的转动安装处发生偏转。

51.参照附图4、10、11,紧固装置30还包括下压板350,下压板350通过第三导向机构与限位板110连接,第三导向机构的导向方向沿竖直方向延伸布置;具体地,第三导向机构包括设置于下压板350上并且沿竖直方向延伸布置的第三导杆,第三导杆设置有两个并且分置于下压板350的两端侧,第三导杆与限位板110滑动连接且第三导杆能沿自身轴线方向发生滑动;第三导杆的外部套接有第三弹簧,第三弹簧的一端抵向下压板350、另一端抵向限位板110,第三弹簧提供的弹力推动下压板350沿第三导杆轴线方向由上向下运动;第三杆体343延伸至下压板350的下端部并且第三杆体343始终与下压板350的下端部保持接触。

52.当推动板330沿着上活动板311中间位置向悬置端方向运动时,v形板340发生偏转,下压板350将会接收第三杆体343施加的推力并使得下压板350沿着第三导杆的导向方向由下向上运动,套接于第三导杆的第三弹簧将会逐步收缩并积蓄势能。

53.参照附图10、11、12,下压板350上设置有沿水平方向延伸设置的水平导槽351,下压板350滑动匹配有锁紧块352,锁紧块352上设置有与水平导槽351相匹配的卡槽,锁紧块352能沿水平导槽351的导向方向滑动;下压板350在沿第三导杆的导向方向在竖直方向发生运动过程中,下压板350会带动锁紧块352保持同步运动。

54.参照附图10、11、12,紧固装置30还包括定位板,定位板固定安装于限位板110并且定位板设置于锁紧块352的下端部,定位板的上端面设置有摩擦纹路,锁紧块352的下端部设置有摩擦纹路;优选的,此处的摩擦纹路可以为不规则的条纹纹路,也可以是齿形纹路。当锁紧块352随着下压板350在竖直方向由下至上运动时,设置于锁紧块352下端部的摩擦纹路会与下压板350上端部的摩擦纹路相分离。

55.参照附图10、11、12、13、14,紧固装置30还包括活动架360,活动架360通过水平导向机构与限位板110连接,水平导向机构用于引导活动架360在水平方向滑动;具体地,水平导向机构包括固定安装于限位板110并且沿水平方向延伸设置的水平导杆,水平导杆设置有两个并且呈上、下间隔设置,活动架360滑动套接于水平导杆。

56.参照附图1、2、10、11、14,活动架360上安装有紧固件370,紧固件370用于将车厢20锁紧于两个限位板110之间。

57.参照附图1、2,车厢20上设置有两个横向紧固槽210,两个横向紧固槽210分置于车厢20的前后两端侧,前后方向是依照车体10的前后方向来参照;优选的,横向紧固槽210的两端侧还连通有沿竖直方向延伸设置的竖向紧固槽220。

58.参照附图10、11、12、13,锁紧块352上设置有沿竖直方向延伸布置的竖直导槽353,活动架360上设置有与竖直导槽353相匹配的限位凸起361。

59.当第三弹簧推动下压板350向下运动,并使得锁紧块352下端部的摩擦纹路与定位

板上的摩擦纹路相匹配时,锁紧块352将不能在水平方向上发生运动,由于限位凸起361与竖直导槽353的配合关系,也使得活动架360不能发生水平方向上的运动,其目的在于,实现只有在车厢20装配于车体10时,才可以使得活动架360可以发生水平运动,以使得活动架360可以针对不同尺寸型号的车厢20进行调整;如果活动架360失去约束,可以在任何条件下都可以发生水平运动时,容易造成活动架360的损伤,特别是车体10处于空载状态下,活动架360的往复运动,会造成碰撞,从而造成零部件的损伤。

60.参照附图16、17,紧固件370包括沿水平方向延伸布置并且能与横向紧固槽210相匹配的中间紧固杆373,中间紧固杆373的两端分别固定连接有沿竖直方向向下延伸布置的连接杆374,连接杆374下端部连接有导轴,导轴的外部设置有向外凸出的环形凸起部,活动架360上设置有与导轴相匹配的轴孔并且导轴能沿自身轴线方向滑动,导轴的外部套接有下压弹簧,下压弹簧的一端抵向环形凸起部、另一端抵向活动架360,下压弹簧的弹力用于推动导轴沿自身轴线方向由上至下运动。

61.参照附图14、16,活动架360上设置有向外凸出的约束凸起365,导轴上转动匹配有旋转件372,旋转件372能绕导轴中心轴线转动,旋转件372与导轴不会发生轴线方向的相对移动,旋转件372上设置有沿导轴径向延伸设置的伸展部,伸展部与约束凸起365的配合用于限制导轴沿自身轴线方向向下运动。

62.当中间紧固杆373与横向紧固槽210位于预设配合位置时,通过手动的转动旋转件372延伸部,并使得旋转件372绕导轴中心轴线方向转动,当旋转件372与导轴脱离接触时,下压弹簧将可以向导轴传递作用力,并推动导轴沿竖直方向向下运动;导轴的向下运动,会实现中间紧固杆373与横向紧固槽210的配合,从而实现对车厢20的锁紧定位。

63.在实际应用时,为了方便操作并提高效率,旋转件372设置有两个并且分布于一侧限位板110上,即分别位于一侧限位板110上的活动板的前后端侧位置。快递员只需要在一侧进行操作,快速的完成对车厢20的锁紧固定。

64.参照附图13、14、15,活动架360上还设置有旋转约束机构,旋转约束机构用于对旋转件372进行限位约束,旋转约束机构包括松开状态、约束状态并且旋转约束机构能在松开状态、约束状态之间自由切换;旋转约束机构处于约束状态时,旋转约束机构对旋转件372施加约束并使得旋转件372不能绕导轴中心轴线转动;旋转约束机构由约束状态切换至松开状态时,旋转件372能绕导轴中心轴线转动。

65.旋转约束机构的作用是避免紧固件370被意外开启,因为车辆在行驶过程中,会不可避免的产生颠簸,颠簸产生的震动会容易触发紧固件370脱离约束凸起365的约束;为了提高机构的稳定性以及降低损伤,通过设置旋转约束机构来对紧固件370进一步的约束。

66.更为具体地,旋转约束机构包括与活动架360固定连接的约束安装板366,约束安装板366上滑动连接有能沿自身轴线方向滑动的约束导杆,约束导杆的上端部固定连接有约束板362,约束导杆的外部套接有约束弹簧,约束弹簧的一端抵向约束安装板366、另一端抵向约束板362,约束弹簧的弹力用于推动约束板362远离约束安装板366;约束安装板366的下端部设置有与372延伸部相匹配的约束槽363;第三弹簧对下压板350施加的向下推力为f1,约束弹簧对约束板362施加的向上推力为f2,其中,f1>f2。

67.通过以上的设定,当下压板350在v形板340的作用下发生向上运动时,下压板350将会逐步的消除对约束板362的下压力,并使得约束板362在竖直方向上获得伸展空间,约束板362在约束弹簧的弹力作用下,会逐步向上运动,即实现旋转约束机构由约束状态向松开状态切换。

68.进一步的改进,约束板362上可拆卸连接有调节块364;通过更换不同高度的调节块364,从而控制下压板350与约束板362之间的有效距离,可以进一步提高约束板362对旋转件372约束的稳定性。

69.参照附图17,为了进一步提高对车厢20锁紧的稳定性,中间紧固杆373的两端侧设置有竖直向下延伸的竖直紧固杆375,竖直紧固杆375与竖向紧固槽220相匹配;利用中间紧固杆373、竖直紧固杆375可以实现在两个轴向上对车厢20的锁紧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1