一种汽车前机舱围合结构及汽车的制作方法

1.本技术涉及汽车技术领域,特别涉及一种汽车前机舱围合结构及汽车。

背景技术:

2.通风盖板是汽车前机舱的重要组成部分,一方面为空调提供充足的进气量,另一方面作为排水系统,将雨水排出车外,并提供良好的密封,防止雨水进入前机舱。

3.通风盖板前端卡接在流水槽横梁翻边上,后端通过卡条与风挡玻璃搭接。通风盖板包括密封条安装基座,密封条安装基座贯穿整个车辆宽度,密封条安装基座用于密封条的固定,以便在机罩关闭状态时,通过密封条形成密封,进而防止雨水进入前机舱;通风盖板还包括洗涤喷嘴安装基座和挡水坝,洗涤喷嘴安装基座贯穿整个风挡玻璃宽度,洗涤喷嘴安装基座用于固定安装洗涤喷嘴,挡水坝主要用于挡水以及防止密封条在雨水高速冲击时松动,导致前机舱进水。

4.现有技术中,当车辆发生事故,行人头部撞击在机罩后端区域时,在机罩下压变形过程中,流水槽横梁、密封条安装基座、洗涤喷嘴安装基座和挡水坝等的强支撑都会导致机罩内外板难以向下变形溃缩,从而加大汽车事故中行人头部的伤害程度。

技术实现要素:

5.本技术提供了一种汽车前机舱围合结构及汽车,能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

6.一方面,本技术提供一种汽车前机舱围合结构,包括机罩、通风盖板和流水槽横梁,所述通风盖板与所述流水槽横梁密封连接;

7.所述通风盖板包括导水斜壁、排水结构和挡水斜壁,所述导水斜壁和所述挡水斜壁分别连接于所述排水结构的两端;所述导水斜壁与汽车前挡玻璃密封连接,在所述机罩闭合的情况下,所述机罩与所述挡水斜壁密封连接;

8.所述导水斜壁的外表面与所述汽车前挡玻璃的外表面连接形成第一导水面,所述第一导水面与所述排水结构的端缘连接;

9.所述导水斜壁、所述排水结构、所述挡水斜壁和所述机罩围合形成溃缩区。

10.进一步的,所述挡水斜壁靠近所述机罩的一端朝向汽车前端倾斜。

11.进一步的,所述汽车前机舱围合结构还包括洗涤喷嘴,所述洗涤喷嘴固定连接在汽车雨刮器的喷嘴固定位上。

12.进一步的,所述挡水斜壁包括连接的密封结构抵接部、导向倾斜部和支撑加强结构;

13.所述密封结构抵接部和所述导向倾斜部不共面;

14.所述支撑加强结构的一端与所述密封结构抵接部固定连接,所述支撑加强结构的另一端与所述导向倾斜部固定连接。

15.进一步的,所述机罩包括固定连接的机罩外板和机罩内板,所述机罩内板上设有

密封结构抵接位;

16.所述机罩闭合状态下,所述机罩外板与所述密封结构抵接位间的竖直方向上的距离d1,与所述挡水斜壁竖直方向上的高度d2间满足下述关系式:

17.d2/d1≥第一预设阈值,所述第一预设阈值为1.5-2.5。

18.进一步的,所述汽车前机舱围合结构还包括第一密封结构,所述第一密封结构固定连接于所述挡水斜壁靠近所述机罩的一端;

19.在所述机罩闭合的情况下,所述机罩与所述挡水斜壁通过所述第一密封结构密封连接。

20.进一步的,所述排水结构与所述流水槽横梁密封连接。

21.进一步的,所述汽车前机舱围合结构还包括第二密封结构;

22.所述第二密封结构设置于所述流水槽横梁与所述排水结构之间,所述流水槽横梁与所述排水结构通过所述第二密封结构密封连接。

23.进一步的,所述流水槽横梁设置于所述通风盖板的下方;

24.所述排水结构的底端设置有第一排水口,所述第一排水口设置于所述第二密封结构的远离前机舱的一侧;

25.所述流水槽横梁围合成流水槽,所述第一排水口与所述流水槽连通。

26.另一方面,本技术提供一种汽车,包括如上所述任一项所述的汽车前机舱围合结构。

27.本技术提供的一种汽车前机舱围合结构及汽车,具有如下有益效果:

28.本技术的汽车前机舱围合结构包括机罩、通风盖板和流水槽横梁,通风盖板与流水槽横梁密封连接;通风盖板包括导水斜壁、排水结构和挡水斜壁,导水斜壁和挡水斜壁分别连接于排水结构的两端;导水斜壁与汽车前挡玻璃密封连接,在机罩闭合的情况下,机罩与挡水斜壁密封连接;导水斜壁的外表面与汽车前挡玻璃的外表面连接形成第一导水面,第一导水面与排水结构的端缘连接;导水斜壁、排水结构、挡水斜壁和机罩围合形成溃缩区。如此,能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

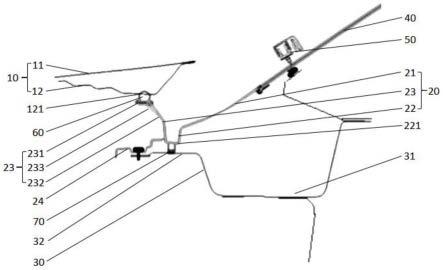

30.图1为现有技术中汽车前机舱围合结构的结构示意图;

31.图2为现有技术中现有机罩的结构示意图;

32.图3为本技术实施例提供的一种汽车前机舱围合结构的结构示意图;

33.图4为本技术实施例提供的一种机罩的结构示意图。

34.以下对附图作补充说明:

35.10-机罩;11-机罩外板;12-机罩内板;121-密封结构抵接位;20-通风盖板;21-导水斜壁;22-排水结构;221-第一排水口;23-挡水斜壁;231-密封结构抵接部;232-导向倾斜

部;233-支撑加强结构;24-流水槽固定部;30-流水槽横梁;31-流水槽;32-流水槽横梁翻边;40-汽车前挡玻璃;50-洗涤喷嘴;60-第一密封结构;70-第二密封结构;80-现有机罩;81-现有机罩外板;82-现有机罩内板;90-现有通风盖板;91-挡水坝;100-现有流水槽横梁;110-现有洗涤喷嘴;120-密封条。

具体实施方式

36.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.此处所称的“一个实施例”或“实施例”是指可包含于本技术至少一个实现方式中的特定特征、结构或特性。在本技术的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

38.为了便于说明本技术实施例中的汽车前机舱围合结构的优势,在本技术实施例的技术方案详述伊始,首先对现有技术的相关内容进行概述:

39.请参考图1,图1为现有技术中汽车前机舱围合结构的结构示意图,图1中的汽车前机舱围合结构包括现有机罩80、现有通风盖板90和现有流水槽横梁100,其中,现有通风盖板90为双“几”型结构,靠近汽车前挡玻璃的第一“几”型结构的顶端设置有洗涤喷嘴安装基座,现有洗涤喷嘴110固定连接于洗涤喷嘴安装基座上;第一“几”型结构靠近汽车前挡玻璃的斜面形成挡水坝91,挡水坝91用于阻挡液体进入汽车前机舱;远离汽车前挡玻璃的第二“几”型结构的顶端设置有密封条安装基座,密封条120固定连接于密封条安装基座上,密封条120用于进一步阻挡液体进入汽车前机舱。

40.现有技术中,现有通风盖板90包括第一“几”型结构和第二“几”型结构,第一“几”型结构和第二“几”型结构均为强支撑,不易产生溃缩形变,在车辆事故中对行人头部与机罩的冲击吸能较少,进而导致车辆事故中对行人头部的伤害过大。

41.鉴于现有技术的不足,本技术设置包括机罩、通风盖板和流水槽横梁的汽车前机舱围合结构,其中,通风盖板与流水槽横梁密封连接;通风盖板包括导水斜壁、排水结构和挡水斜壁,导水斜壁和挡水斜壁分别连接于排水结构的两端;导水斜壁与汽车前挡玻璃密封连接,在机罩闭合的情况下,机罩与挡水斜壁密封连接;导水斜壁的外表面与汽车前挡玻璃的外表面连接形成第一导水面,第一导水面与排水结构的端缘连接;导水斜壁、排水结构、挡水斜壁和机罩围合形成溃缩区。如此,能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

42.下面结合附图介绍本技术实施例中的技术方案。

43.请参见图3,本技术实施例中的汽车前机舱围合结构包括机罩10、通风盖板20和流水槽横梁30,通风盖板20与流水槽横梁30密封连接;通风盖板20包括导水斜壁21、排水结构22和挡水斜壁23,导水斜壁21和挡水斜壁23分别连接于排水结构22的两端;导水斜壁21与汽车前挡玻璃40密封连接,在机罩10闭合的情况下,机罩10与挡水斜壁23密封连接;导水斜壁21的外表面与汽车前挡玻璃40的外表面连接形成第一导水面,第一导水面与排水结构22的端缘连接;导水斜壁21、排水结构22、挡水斜壁23和机罩10围合形成溃缩区。

44.一些实施例中,通风盖板20与流水槽横梁30密封连接、导水斜壁21与汽车前挡玻璃40密封连接,以及在机罩10闭合的情况下,机罩10与挡水斜壁23密封连接,如此,实现在机罩10闭合的情况下,保证汽车前机舱的密封性。

45.一些实施例中,导水斜壁21、排水结构22和挡水斜壁23依次连接呈倒“几”型结构,导水斜壁21和挡水斜壁23分别连接于排水结构22的两侧壁上。

46.进一步的,导水斜壁21的外表面与汽车前挡玻璃40的外表面连接形成流线型的第一导水面,其中导水斜壁21的外表面上未设置有凸起结构;第一导水面用于顺畅的引导液体,并将液体导向至排水结构22中,进而通过排水结构22使液体排入流水槽横梁30围合成的流水槽31中。

47.优选地,第一导水面上设有朝向流水槽31一侧的弧面凹陷结构。

48.进一步的,挡水斜壁23的外表面设置有流线型的第二导水面,挡水斜壁23用于阻挡液体进入汽车前机舱,并通过第二导水面对阻挡的液体进行顺畅的导向,使其沿第二导水面流至排水结构22中,进而通过排水结构22使阻挡的液体排入流水槽横梁30围合成的流水槽31中。

49.一些实施例中,导水斜壁21上设置有进气口,进气口与汽车空调连通,进气口用于为汽车空调提供充足的空气。

50.一些实施例中,流水槽横梁30设置有流水槽31和流水槽横梁翻边32,流水槽横梁翻边32与流水槽31的沿汽车长度方向的前端缘连接。

51.进一步的,流水槽31的沿汽车宽度方向的两端设置有第二排水口,流水槽31用于暂时容纳通过排水结构22和进气口进入的液体,并通过第二排水口将其排出车外。

52.一些实施例中,导水斜壁21、排水结构22和挡水斜壁23依次连接呈倒“几”型结构,挡水斜壁23设置于机罩10与流水槽横梁翻边32之间,导水斜壁21设置于汽车前挡玻璃40与流水槽横梁翻边32之间,导水斜壁21、排水结构22、挡水斜壁23和机罩10围合形成溃缩区。相比现有技术,通风盖板20没有强支撑,且挡水斜壁23易变形,如此,在机罩10受到外力冲击时,挡水斜壁23能够最大程度的变形溃缩,进而吸收冲击能量,因而能够减小在车辆事故中对行人头部的伤害。

53.本技术的汽车前机舱围合结构包括机罩、通风盖板和流水槽横梁,通风盖板与流水槽横梁密封连接;通风盖板包括导水斜壁、排水结构和挡水斜壁,导水斜壁和挡水斜壁分别连接于排水结构的两端;导水斜壁与汽车前挡玻璃密封连接,在机罩闭合的情况下,机罩与挡水斜壁密封连接;导水斜壁的外表面与汽车前挡玻璃的外表面连接形成第一导水面,第一导水面与排水结构的端缘连接;导水斜壁、排水结构、挡水斜壁和机罩围合形成溃缩区。如此,能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而

能够减小车辆事故中对行人的伤害。

54.本技术实施例中,挡水斜壁23靠近机罩10的一端朝向汽车前端倾斜。如此,能够对挡水斜壁23的变形进行诱导,使得在机罩10受到外力冲击时,挡水斜壁23能够最大程度的变形溃缩,进而为机罩10提供更大的溃缩变形空间,进而进一步改善车辆事故中对行人头部的伤害。

55.本技术实施例中,汽车前机舱围合结构还包括洗涤喷嘴50,洗涤喷嘴50固定连接在汽车雨刮器的喷嘴固定位上。

56.一些实施例中,汽车雨刮器的刮臂上设置有喷嘴固定位,洗涤喷嘴50固定连接于喷嘴固定位上;洗涤喷嘴50用于喷出洗涤汽车前挡玻璃40的液体,以使汽车雨刮器能更好的清洁汽车前挡玻璃40。

57.相比现有技术,洗涤喷嘴50没有设置于通风盖板20上,能够进一步增大导水斜壁21、排水结构22、挡水斜壁23和机罩10围合形成的溃缩区的空间,有利于机罩10在受到外力冲击时的向下溃缩变形,如此,能够进一步改善车辆事故中对行人头部的伤害。

58.本技术实施例中,挡水斜壁23包括连接的密封结构抵接部231、导向倾斜部232和支撑加强结构233;密封结构抵接部231和导向倾斜部232不共面;支撑加强结构233的一端与密封结构抵接部231固定连接,支撑加强结构233的另一端与导向倾斜部232固定连接。

59.进一步的,导向倾斜部232靠近机罩10的一端朝向汽车前端倾斜,导向倾斜部232的外表面上未设置有凸起结构,导向倾斜部232的外表面设置有第二导水面,用于对阻挡的液体进行顺畅的导向引流。

60.进一步的,支撑加强结构233为密封结构抵接部231和导向倾斜部232间的加强连接结构,支撑加强结构233设置于密封结构抵接部231的下侧,且设置于导向倾斜部232远离导水斜壁21的一侧,如此,使挡水斜壁23具有适当的强度,进而提供给机罩10适当的支撑,同时保证汽车前机舱的密封性。

61.具体的,支撑加强结构233可以为加强筋结构。

62.本技术实施例中,汽车前机舱围合结构还包括第一密封结构60,第一密封结构60固定连接于挡水斜壁23靠近机罩10的一端;在机罩10闭合的情况下,机罩10与挡水斜壁23通过第一密封结构60密封连接。

63.一些实施例中,第一密封结构60固定连接于密封结构抵接部231的靠近机罩10的一侧上,如此,在机罩10闭合的情况下,实现机罩10与挡水斜壁23间的密封连接,进而保证汽车前机舱的密封性。

64.其中,第一密封结构60和密封结构抵接部231的固定连接方式包括但不限于胶接、螺接和卡接。优选的,第一密封结构60与密封结构抵接部231卡接,如此,实现第一密封结构60和密封结构抵接部231间的固定连接,且便于第一密封结构60的维修、清洁或更换。

65.具体的,第一密封结构60可以为第一密封条。

66.本技术实施例中,机罩10包括固定连接的机罩外板11和机罩内板12,机罩内板12上设有密封结构抵接位121;机罩10闭合状态下,机罩外板11与密封结构抵接位121间的竖直方向上的距离d1,与挡水斜壁23竖直方向上的高度d2间满足下述关系式:d2/d1≥第一预设阈值,第一预设阈值为1.5-2.5。

67.一些实施例中,密封结构抵接位121用于在机罩10闭合情况下与第一密封结构60

抵接,如此,实现机罩10与通风盖板20间的密封连接,进而保证汽车前机舱的密封性。

68.优选的,在汽车沿长度方向的中轴面上,第一预设阈值为2,如此,能够增大挡水斜壁23的变形溃缩空间,有利于机罩10在受到外力冲击时的向下溃缩变形,如此,能够进一步改善车辆事故中对行人头部的伤害。

69.一些实施例中,机罩外板11和机罩内板12围合形成形状不规则的机罩10,在汽车沿长度方向的中轴面上,机罩10闭合状态下沿汽车长度方向的宽度w,与d1间满足下述关系式,w/d1≥第二预设阈值,第二预设阈值为2-4。其中,w可以为机罩10闭合状态下,沿汽车高度方向的中心位置的宽度,请参见图4。

70.优选的,第二预设阈值为3。

71.现有技术中,现有机罩80包括现有机罩内板82和现有机罩外板81,现有机罩内板82朝向现有通风盖板90的一侧设置有密封条抵接位,现有机罩80闭合状态下,现有机罩外板81与密封条抵接位间的竖直方向上的距离为d1;在汽车沿长度方向的中轴面上,现有机罩80闭合状态下沿长度方向的宽度为w,请参见图2,w/d1得到的比值小于第二预设阈值。

72.相对现有技术,w/d1》w/d1,如此,在保证机罩10强度的情况下,能够减小机罩80在闭合状态下在竖直方向的尺寸,进而使挡水斜壁23竖直方向上的高度d2最大化,进而增大挡水斜壁23的变形溃缩空间,有利于机罩10在受到外力冲击时的向下溃缩变形。

73.本技术实施例中,排水结构22与流水槽横梁30密封连接。

74.一些实施例中,排水结构22与流水槽横梁翻边32密封连接,如此,能够实现通风盖板20与流水槽横梁30间的密封连接,进而能够保证汽车前机舱的密封性。

75.一些实施例中,通风盖板20与流水槽横梁30固定连接。

76.进一步的,通风盖板20上还设置有流水槽固定部24,通风盖板20通过流水槽固定部24与流水槽横梁翻边32固定连接。具体的,流水槽固定部24与流水槽横梁翻边32的固定连接方式包括但不限于螺接、焊接和卡接,优选的,流水槽固定部24与流水槽横梁翻边32螺接。

77.本技术实施例中,汽车前机舱围合结构还包括第二密封结构70;第二密封结构70设置于流水槽横梁30与排水结构22之间,流水槽横梁30与排水结构22通过第二密封结构70密封连接。

78.一些实施例中,第二密封结构70设置于流水槽横梁翻边32与排水结构22之间;流水槽横梁翻边32与排水结构22中,二者择一的与第二密封结构70固定连接,另一与第二密封结构70抵接。

79.具体的,第二密封结构70与排水结构22固定连接,第二密封结构70与流水槽横梁翻边32抵接。其中,第二密封结构70与排水结构22的固定连接包括但不限于胶接、卡接和螺接,优选的,第二密封结构70与排水结构22胶接。

80.具体的,第二密封结构70可以为第二密封条。

81.本技术实施例中,流水槽横梁30设置于通风盖板20的下方;排水结构22的底端设置有第一排水口221,第一排水口221设置于第二密封结构70的远离前机舱的一侧;流水槽横梁30围合成流水槽31,第一排水口221与流水槽31连通。如此,通过第一排水口221,能够将排水结构22中的液体排入流水槽31中,进而通过第二排水口,能够将液体排除车外。

82.本技术实施例提供的汽车前机舱围合结构能够在保证汽车前机舱密封性的前提

下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

83.以下基于上述技术方案介绍本技术的具体实施例。

84.实施例1

85.请参见图3和图4,实施例1提供了一种汽车前机舱围合结构,包括机罩10、通风盖板20和流水槽横梁30,通风盖板20与流水槽横梁30密封连接;通风盖板20包括导水斜壁21、排水结构22和挡水斜壁23,导水斜壁21和挡水斜壁23分别连接于排水结构22的两端;导水斜壁21与汽车前挡玻璃40密封连接,在机罩10闭合的情况下,机罩10与挡水斜壁23密封连接;导水斜壁21的外表面与汽车前挡玻璃40的外表面连接形成第一导水面,第一导水面与排水结构22的端缘连接;导水斜壁21、排水结构22、挡水斜壁23和机罩10围合形成溃缩区。

86.导水斜壁21的外表面与汽车前挡玻璃40的外表面连接形成流线型的第一导水面,导水斜壁21的外表面上未设置有凸起结构;第一导水面上设有朝向流水槽31一侧的弧面凹陷结构

;

第一导水面用于引导液体,并将液体导向至排水结构22中,进而通过排水结构22使液体排入流水槽横梁30围合成的流水槽31中。

87.挡水斜壁23包括连接的密封结构抵接部231、导向倾斜部232和支撑加强结构233,导向倾斜部232的外表面上未设置有凸起结构,导向倾斜部232的外表面设置有流线型的第二导水面,用于对阻挡的液体进行顺畅的导向引流。挡水斜壁23用于阻挡液体进入汽车前机舱,并通过第二导水面对阻挡的液体进行顺畅的导向,使其沿第二导水面流至排水结构22中,进而通过排水结构22使阻挡的液体排入流水槽横梁30围合成的流水槽31中。

88.支撑加强结构233为密封结构抵接部231和导向倾斜部232间的加强连接结构,支撑加强结构233设置于密封结构抵接部231的下侧,且设置于导向倾斜部232远离导水斜壁21的一侧,如此,使挡水斜壁23具有适当的强度,进而提供给机罩10适当的支撑,同时保证汽车前机舱的密封性。

89.导向倾斜部232靠近机罩10的一端朝向汽车前端倾斜。如此,能够对挡水斜壁23的变形进行诱导,使得在机罩10受到外力冲击时,挡水斜壁23能够最大程度的变形溃缩,进而为机罩10提供更大的溃缩变形空间,进而进一步改善车辆事故中对行人头部的伤害。

90.排水结构22的底端设置有第一排水口221,流水槽横梁30围合成流水槽31,第一排水口221与流水槽31连通。如此,通过第一排水口221,能够将排水结构22中的液体排入流水槽31中,进而通过第二排水口,能够将液体排除车外。

91.导水斜壁21、排水结构22和挡水斜壁23依次连接呈倒“几”型结构,挡水斜壁23设置于机罩10与流水槽横梁翻边32之间,导水斜壁21设置于汽车前挡玻璃40与流水槽横梁翻边32之间,导水斜壁21、排水结构22、挡水斜壁23和机罩10围合形成溃缩区。相比现有技术,通风盖板20没有强支撑,且挡水斜壁23易变形,如此,在机罩10受到外力冲击时,挡水斜壁23能够最大程度的变形溃缩,进而吸收冲击能量,因而能够减小在车辆事故中对行人头部的伤害。

92.导水斜壁21上设置有进气口,进气口与汽车空调连通,进气口用于为汽车空调提供充足的空气。

93.通风盖板20上还设置有流水槽固定部24,通风盖板20通过流水槽固定部24与流水槽横梁翻边32固定连接。具体的,流水槽固定部24与流水槽横梁翻边32的固定连接方式包括但不限于螺接、焊接和卡接,优选的,流水槽固定部24与流水槽横梁翻边32螺接。

94.流水槽横梁30包括流水槽31和流水槽横梁翻边32,流水槽横梁翻边32与流水槽31的沿汽车长度方向的前端缘连接。

95.流水槽31的沿汽车宽度方向的两端设置有第二排水口,流水槽31用于暂时容纳通过排水结构22和进气口进入的液体,并通过第二排水口将其排出车外。

96.汽车前机舱围合结构还包括第二密封结构70,第二密封结构70设置于流水槽横梁翻边32与排水结构22之间,第二密封结构70与排水结构22胶接,第二密封结构70与流水槽横梁翻边32抵接。

97.第一排水口221设置于第二密封结构70的远离前机舱的一侧。

98.汽车前机舱围合结构还包括第一密封结构60,第一密封结构60卡接于密封结构抵接部231的靠近机罩10的一侧上,在机罩10闭合的情况下,机罩10与挡水斜壁23通过第一密封结构60密封连接。如此,在机罩10闭合的情况下,实现机罩10与挡水斜壁23间的密封连接,进而保证汽车前机舱的密封性。

99.机罩10包括固定连接的机罩外板11和机罩内板12,机罩内板12上设有密封结构抵接位121,密封结构抵接位121用于在机罩10闭合情况下与第一密封结构60抵接。

100.在汽车沿长度方向的中轴面上,机罩10闭合状态下,机罩外板11与密封结构抵接位121间的竖直方向上的距离d1,与挡水斜壁23竖直方向上的高度d2间满足下述关系式:d2/d1=2,如此,能够增大挡水斜壁23的变形溃缩空间,有利于机罩10在受到外力冲击时的向下溃缩变形,如此,能够进一步改善车辆事故中对行人头部的伤害。

101.在汽车沿长度方向的中轴面上,机罩10闭合状态下沿汽车长度方向的宽度w,与d1间满足下述关系式,w/d1=3,其中,w为机罩10闭合状态下,沿汽车高度方向的中心位置的宽度。如此,在保证机罩10强度的情况下,能够减小机罩80在闭合状态下在竖直方向的尺寸,进而使挡水斜壁23竖直方向上的高度d2最大化,进而增大挡水斜壁23的变形溃缩空间,有利于机罩10在受到外力冲击时的向下溃缩变形。

102.汽车前机舱围合结构还包括洗涤喷嘴50,汽车雨刮器的刮臂上设置有喷嘴固定位,洗涤喷嘴50固定连接于喷嘴固定位上;洗涤喷嘴50用于喷出洗涤汽车前挡玻璃40的液体,以使汽车雨刮器能更好的清洁汽车前挡玻璃40。

103.实施例1中的汽车前机舱围合结构能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

104.实施例2

105.实施例2和实施例1的不同之处在于d2与d1的比例设置,以及w和d1的比例设置,与实施例1的相同之处在此不再赘述,现对实施例2与实施例1的不同之处进行如下说明:

106.在汽车沿长度方向的中轴面上,机罩10闭合状态下,机罩外板11与密封结构抵接位121间的竖直方向上的距离d1,与挡水斜壁23竖直方向上的高度d2间满足下述关系式:d2/d1=2.5,如此,能够增大挡水斜壁23的变形溃缩空间,有利于机罩10在受到外力冲击时的向下溃缩变形,如此,能够进一步改善车辆事故中对行人头部的伤害。

107.在汽车沿长度方向的中轴面上,机罩10闭合状态下沿汽车长度方向的宽度w,与d1间满足下述关系式,w/d1=3.5,其中,w为机罩10闭合状态下,沿汽车高度方向的中心位置的宽度。如此,在保证机罩10强度的情况下,能够减小机罩80在闭合状态下在竖直方向的尺寸,进而使挡水斜壁23竖直方向上的高度d2最大化,进而增大挡水斜壁23的变形溃缩空间,

有利于机罩10在受到外力冲击时的向下溃缩变形。

108.实施例2中的汽车前机舱围合结构能够在保证汽车前机舱密封性的前提下,增大了机罩向下溃缩变形的空间,进而能够减小车辆事故中对行人的伤害。

109.以上仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1