一种碳纤维方向盘及其制造方法与流程

本技术涉及方向盘的,尤其是涉及一种碳纤维方向盘及其制造方法。

背景技术:

方向盘是汽车上重要的操作及安全部件,是驾驶员必须全程接触的部位。目前,公知常用的汽车方向盘本体采用发泡塑料材质,外形是环形圆柱体,材料手感差且外形单一枯燥,长时间驾驶,容易降低了对特发事件紧急应变的灵敏度。碳纤维作为一种轻质高强的新型材料越来越多用在汽车行业,它具有许多优良性能,碳纤维的轴向强度和模量高,密度低,无蠕变,耐疲劳性好,耐腐蚀性好,良好的导电导热性能等一系列优异的性能,还具有纤维的柔性、可编织性等特点,同时具有精美的外观纹理。现有已知用于制备碳纤维方向盘的各种方法。常规的采用手工包覆碳纤维干布并配合涂刷环氧树脂固化,该方法制备碳纤维方向盘成型效率低,干布易变形、乱纹,造型拐角位置不易施工操作。另一种采用模压工艺制备碳纤维方向盘。公告号为:cn210211020u,公开了一种碳纤维轻量方向盘模具,包括上模具和下模具,下模具包括下底板,下底板两侧通过螺母固定有方铁块,方铁块上端通过螺母固定有下模座,下模座内安装有下加热机构。该方法采用整体式模压模具,模具成本高,单片碳纤维料片无法铺贴整圈造型,中间必然存在断口或拼接线,影响产品美观。公开号为:cn112606896a,公开了碳纤维发热方向盘制作工艺,发热布通过双面胶或是刷胶方式包覆在内发泡层上,发热布为具有均匀发热功能的碳纤维发热布或涂有发热碳奖的柔软纤维材料制成的布。该方法所采用粘合剂为双面胶或刷胶,双面胶或刷胶的粘合剂所制造而成的碳纤维发热方向盘容易受到成型压力不均匀而在方向盘表面形成凹凸纹路。

背景技术

技术实现思路

1、为了提高碳纤维方向盘手感,外表面光滑平顺,本技术提供一种碳纤维方向盘及其制造方法。

2、第一方面,本技术提供一种碳纤维方向盘,采用如下的技术方案:

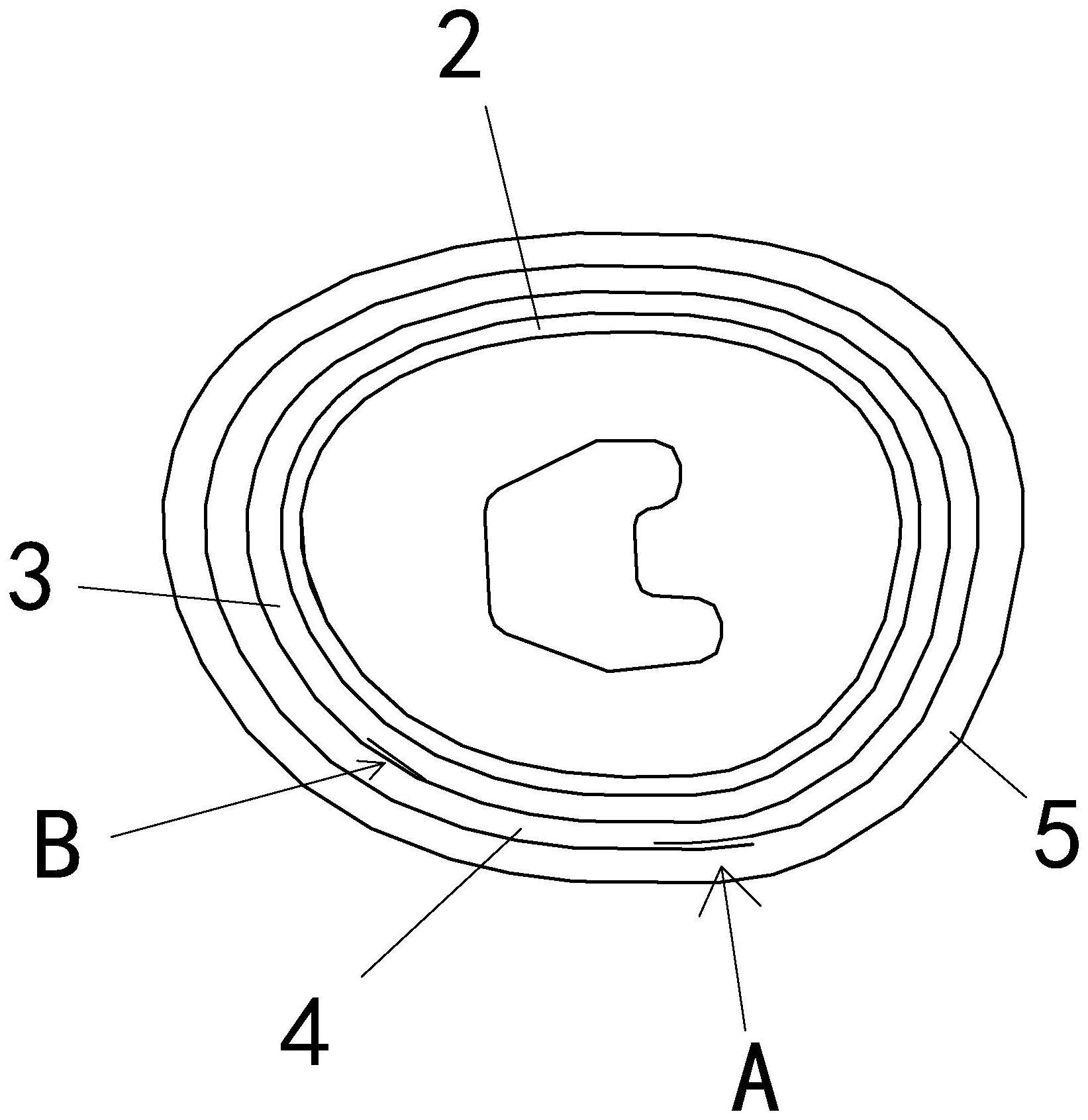

3、一种碳纤维方向盘,包括方向盘本体,所述方向盘本体上由内向外依次设置有膨胀胶膜、单向碳纤维织物层和碳纤维织物;

4、所述单向碳纤维织物层包括1层以上的单向碳纤维织物,相邻2层单向碳纤维织物的碳纤维束的延伸方向呈夹角。

5、通过采用上述技术方案,膨胀胶膜作为内部粘接过渡层,既可以起到粘接效果,同时在成型过程可以提供内部成型压力,保证成型后碳纤维方向盘外观光滑平顺,提高方向盘手感。

6、由于膨胀胶膜在成型过程中会对碳纤维织物产生内部成型压力,因此单向碳纤维织物层的设置不仅能够承受压力,而且相邻2层单向碳纤维织物的碳纤维束的延伸方向呈夹角的单向碳纤维织物层也能够有效降低黑色膨胀胶膜外溢到碳纤维方向盘外观层。

7、在一个具体的可实施方案中,相邻2层单向碳纤维织物的碳纤维束的延伸方向呈60-90°夹角。

8、通过采用上述技术方案,相邻2层单向碳纤维织物的碳纤维束的延伸方向呈60-90°夹角时,相邻2层的单向碳纤维织物有效减少单向渗透间隙,从而能够进一步降低黑色膨胀胶膜外溢到碳纤维方向盘外观层。

9、在一个具体的可实施方案中,所述膨胀胶膜的膨胀胶起始发泡温度80-100℃,发泡倍率2-3倍。

10、通过采用上述技术方案,膨胀胶膜发泡起始温度太高,如果超过120度,在现有的成型温度下很难膨胀释放内压,成型产品会有缺陷,即大面积针孔,缺型。发泡倍率太低,内部成型压力小,产品也会出现缺陷,即大面积针孔,缺型。

11、第二方面,本技术提供一种碳纤维方向盘的制造方法,包括以下工作步骤:

12、在方向盘本体上由内向外依次包覆有膨胀胶膜、单向碳纤维织物层和碳纤维织物;包覆膨胀胶膜、单向碳纤维织物层和碳纤维织物的方向盘整体外圈周长误差应控制在±2mm之内;

13、将由内向外依次包覆有膨胀胶膜、单向碳纤维织物层和碳纤维织物的方向盘本体放置模具内成型;

14、其中所述碳纤维织物采用预浸碳纤维织物。

15、通过采用上述技术方案,采用预浸碳纤维织物配合模具成型,单模生产节拍30-60min/pcs,成型效率高于干布包碳工艺。

16、其中,若方向盘整体外圈周长误差>+2mm,即外圈直径过大,则合模易出现合模夹纱,无法放入模具内部,成型后产品表面出现乱纹,合模缝偏大;若方向盘整体外圈周长误差误差<-2mm,则膨胀胶膜在成型过程中不能对碳纤维织物产生内部足够的成型压力,从而导致内压力不够,影响碳纤维方向盘外观光滑平顺。

17、在一个具体的可实施方案中,所述成型温度130-140℃,成型压力5-8mpa,保温时间30-60min。

18、通过采用上述技术方案,成型压力在5-8mpa之间,其能够与膨胀胶膜在成型过程中对碳纤维织物产生内部成型压力形成配合,从而使方向盘外表面光滑平顺。

19、在一个具体的可实施方案中,所述模具包括上模和下模,其中所述上模一侧的侧壁上开设有上成型凹槽,所述下模一侧的侧壁上开设有下成型凹槽,所述上成型凹槽与下成型凹槽形成成型内腔;所述上模和下模的两侧均安装有挡模,所述挡模分别与上模和下模的侧壁抵紧;所述上模和下模导热区域壁厚为15-20mm。

20、通过采用上述技术方案,挡模的设置不仅能够对成型内腔的两侧进行限位,而且能够使膨胀胶膜、单向碳纤维织物层和碳纤维织物挤压变形从而包覆成型内腔内的方向盘侧壁。

21、由于上模和下模导热区域壁厚为15-20mm,在保证模具刚性的情况下可以使模具快速传热到碳纤维料片上,缩短成型生产节拍,提高效率。

22、在一个具体的可实施方案中,所述挡模包括第一滑块和第二滑块,所述第一滑块与所述第二滑块可拆卸相连;所述第一滑块一侧的侧壁上开设有上卡位凹槽,所述第二滑块一侧的侧壁上开设有下卡位凹槽,所述上卡位凹槽和下卡位凹槽形成卡位通孔;所述上模的两侧侧壁均与第一滑块的侧壁抵紧;所述下模的两次侧壁均与第二滑块的侧壁抵紧。

23、通过采用上述技术方案,第一滑块和第二滑块的设置便于挡模的安装和拆卸。

24、在一个具体的可实施方案中,所述第一滑块靠近上模一侧的侧壁上安装有第一成型挤压凸环,所述第一成型挤压凸环位于所述上模内,所述第一成型挤压凸环的外侧壁与所述上模的上成型凹槽抵紧;所述第二滑块靠近下模一侧的侧壁上安装有第二成型挤压凸环,所述第二成型挤压凸环位于所述下模内,所述第二成型挤压凸环的外侧壁与所述下模的下成型凹槽抵紧。

25、通过采用上述技术方案,第一成型挤压凸环和第二成型挤压凸环插接在上模和下模内,能够进一步使膨胀胶膜、单向碳纤维织物层和碳纤维织物挤压变形从而包覆成型内腔内的方向盘侧壁。

26、在一个具体的可实施方案中,所述上模的上成型凹槽内和下模的下成型凹槽内均安装有硅胶套,采用加热成型,加热温度130-140℃,保温时间70-90min。

27、通过采用上述技术方案,硅胶套在受热时会膨胀,硅胶套能够对碳纤维织物产生由外向内的成型压力,膨胀胶膜在成型过程中会对碳纤维织物产生由内向外的成型压力,可以实现多套模具在烘房内同时固化成型,提高产品生产效率,并节省模压机设备成本。

28、在一个具体的可实施方案中,在包覆碳纤维织物时,碳纤维织物在方向盘上所相交的搭接线位于方向盘背部的视觉盲区,且碳纤维织物的包覆起始端与搭接端重合,且重合段的长度为3—5mm。

29、通过采用上述技术方案,碳纤维织物的包覆起始端与搭接端重合,且重合段的长度为3—5mm,当重合段太短,就会造成成型后碳纤维织物在成型过程中无法成型;当重合段太长,则会造成方向盘外表面凸起,不光滑。

30、综上,本技术包括以下至少一种有益技术效果:

31、1.膨胀胶膜作为内部粘接过渡层,既可以起到粘接效果,同时在成型过程可以提供内部成型压力,保证成型后碳纤维方向盘外观光滑平顺,提高方向盘手感;

32、2.单向碳纤维织物层也能够有效降低黑色膨胀胶膜外溢到碳纤维方向盘外观层;

33、3.采用预浸碳纤维织物配合模具成型,成型效率高;

34、4.挡模能够使膨胀胶膜、单向碳纤维织物层和碳纤维织物挤压变形从而包覆成型内腔内的方向盘侧壁,提高方向盘碳纤维包覆质量。

- 还没有人留言评论。精彩留言会获得点赞!