全地形车的制作方法

1.本实用新型涉及车辆领域,尤其是指一种全地形车。

背景技术:

2.现有技术中,全地形车的前保险杠一般为固定式前保险杠,全地形车的接近角较小。若在全地形车中保险杠设置的位置过低,在全地形车经过特殊路段时,前保险杠容易与路面发生碰撞,例如在一些陡峭路段或是倾斜度较大的斜坡时,前保险杠会与路面发生撞击,不利于使用者的驾驶体验。

技术实现要素:

3.为了解决全地形车中保险杠设置的接近角较小的问题,本实用新型提供了一种全地形车,包括:车架;车身覆盖件,车身覆盖件至少部分设置在车架上;行走组件,行走组件包括第一行走轮和第二行走轮;悬架组件,悬架组件包括前悬架和后悬架,第一行走轮通过前悬架连接至车架,第二行走轮通过后悬架连接至车架;动力系统,动力系统包括发动机并用于驱动行走组件;变速组件,变速组件设置在动力系统与行走组件之间并用于将动力系统的动力传递至行走组件;全地形车还包括保险杠;车架包括前部支撑架,前部支撑架设置在车架的前侧;保险杠设置在前部支撑架上,保险杠和前部支撑架为可拆卸式连接。

4.进一步地,保险杠设置有螺纹孔,保险杠和前部支撑架通过螺纹孔和螺栓连接。

5.进一步地,全地形车还包括安装板和绞盘,安装板设置在车架上且位于车架的前侧,绞盘设置在安装板上。

6.进一步地,沿左右方向,安装板的宽度大于车架的宽度。

7.进一步地,安装板上设置有减轻安装板重量的减重孔。

8.进一步地,全地形车还包括操纵组件,操纵组件包括换挡球头、传动杆和换挡旋转轴,换挡球头和换挡旋转轴通过传动杆连接。

9.进一步地,传动杆包括固定连接的第一连接部和第二连接部,第一连接部和第二连接部的连接处设置有折弯角度,折弯角度大于0

°

且小于180

°

。

10.进一步地,第二连接部和换挡球头通过第一连接部连接;第一连接部和换挡旋转轴通过第二连接部连接。

11.进一步地,换挡球头包括基层、中间层和覆盖层;基层至少部分设置在中间层并和中间层连接,基层和传动杆连接;中间层至少部分设置在覆盖层中并和覆盖层连接。

12.进一步地,基层上端外表面设置有若干个防滑槽,中间层和基层通过若干个防滑槽连接。

13.与现有技术相比,本实用新型提供的全地形车可以通过设置可拆卸的保险杠,使用者可根据不同的使用场景对保险杠进行拆卸,在特殊路段让全地形车获得更大的接近角,从而使全地形车能够驾驶在相当陡峭的斜坡上并且可以越过比较大的障碍物。

附图说明

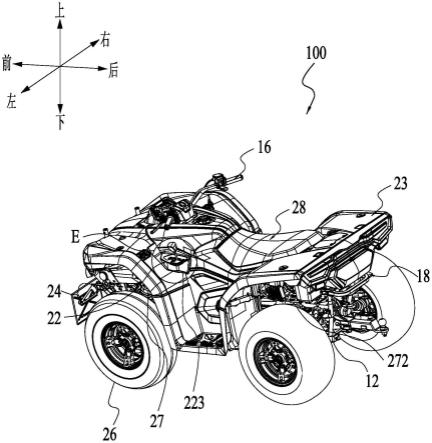

14.图1为本实用新型的全地形车的结构示意图。

15.图2为本实用新型的全地形车的侧面结构示意图。

16.图3为本实用新型的动力系统和变速组件的结构示意图。

17.图4为本实用新型的车架的结构示意图。

18.图5为本实用新型的第一安装架的结构示意图。

19.图6为本实用新型的图5中a处的局部放大图。

20.图7为本实用新型的鞍座组件的结构示意图。

21.图8为本实用新型的车架和安装架组件的结构示意图。

22.图9为本实用新型的第二安装架的结构示意图。

23.图10为本实用新型的操纵组件的结构示意图。

24.图11为本实用新型的换挡球头的结构示意图。

25.图12为本实用新型的图1中e处的局部放大图。

26.图13为本实用新型的安装板的结构示意图。

27.图14为本实用新型的保险杠的结构示意图。

具体实施方式

28.为了使本领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施方式中的附图,对本实用新型具体实施方式中的技术方案进行清楚、完整地描述。

29.如图1和图2所示,全地形车100包括车架12、燃油系统13、转向组件16、电气系统17、排气系统18、操纵组件22、车身覆盖件23、安装架组件24、进气系统25、行走组件26、悬架组件27和鞍座组件28。车架12用于支撑转向组件16、排气系统18和车身覆盖件23,安装架组件24安装在车架12上。转向组件16对行走组件26的左右转动进行控制,排气系统18用于将全地形车100运行时产生的气体排出至外部环境中,操纵组件22设置在车架12上,且操纵组件22与车身覆盖件23连接,悬架组件27用于将行走组件26与车架12连接。为了清楚地说明本实用新型的技术方案,还定义了如图1所示的前侧、后侧、左侧、右侧、上侧、下侧。

30.如图2所示,行走组件26包括第一行走轮261和第二行走轮262,第一行走轮261和/或第二行走轮262均可作为全地形车100的驱动轮,且第一行走轮261与转向组件16连接能够用以转动。悬架组件27包括前悬架271和后悬架272(参见图1),第一行走轮261通过前悬架271连接至车架12,第二行走轮262通过后悬架272连接至车架12。

31.如图3所示,全地形车100还包括动力系统11和变速组件14,动力系统11设于车架12上,用于向全地形车100提供动力。动力系统11包括发动机111,发动机111与变速组件14连接,变速组件14能够改变全地形车100的驱动力和行驶速度。发动机111包括至少一个汽缸1111及位于汽缸1111一端的缸头1112,汽缸1111内设有燃烧室和活塞组件,燃烧室连接进气系统25。发动机111设置在车架12上。在本实施例中,变速组件14为cvt变速箱,可以理解的,变速组件14还可以at自动变速器(automatic transmission)、dct双离合变速器(dual clutch transmission)等其他变速器。

32.如图4所示,车架12设置为金属框架,包括车架主体121和前部支撑架122,车架主体121包括第一主梁1211、第二主梁1212、第三主梁1213、第四主梁1214、第五主梁1215、第

六主梁1216、第七主梁1217、第八主梁1218和第九主梁1219,车架主体121能够通过焊接的方式制成,在前后方向上,前部支撑架122设于车架主体121的前侧,前部支撑架122作为车架12的扩展件,能够扩展车架12整体的长度,使车架12能够装配更多的装置。

33.如图5至图9所示,安装架组件24安装在车架主体121上,安装架组件24包括第一安装架241和第二安装架242。鞍座组件28包括鞍座281。鞍座281至少部分设置在第一安装架241和第二安装架242之间,鞍座281连接第一安装架241和第二安装架242。

34.如图5和图6所示,第一安装架241安装在车架主体121上,第一安装架241设于第一主梁1211和第二主梁1212之间,且第一安装架241的一侧与第一主梁1211连接,第一安装架241远离第一主梁1211的一侧与第二主梁1212连接。第一安装架241包括第一表面2411、第一侧面2412、第二侧面2413、第三侧面2414以及平行于第一表面2411的第二表面2415,在第一表面2411分布有多个安装点,多个安装点包括用于安装固定燃油系统13的安装点和用于固定进气系统25的安装点。其中,第一表面2411为第一安装架241的上表面,第二表面2415为第一安装架241的下表面。第一侧面2412为垂直于第一表面2411并连接于第二表面2415的平面。第一侧面2412上设置有用于保护点火线圈的保护孔2416、限位件2417以及用于对接鞍座281的第一安装孔2418和第二安装孔2419。如图7所示,具体的,在全地形车100上下方向上,鞍座281下表面上设有第一插接部2811和第二插接部2812。在一个垂直于全地形车100左右方向的对称平面303内,第一插接部2811和第二插接部2812关于对称平面303基本对称设置。第一插接部2811与第一安装孔2418插接,第二插接部2812与第二安装孔2419插接,从而使鞍座281连接第一安装架241。点火线圈可以设置在保护孔2416内,限位件2417能够与点火线圈连接,使得点火线圈被固定在保护孔2416内。保护孔2416的设置能够保护点火线圈,使点火线圈不会与其他器件干涉或避免与车架12发生撞击。第二侧面2413和第三侧面2414关于对称平面303基本对称设置,且第二侧面2413与第一侧面2412连接,第三侧面2414与第一侧面2412连接,在第二侧面2413和第三侧面2414上均设有用于固定车身覆盖件23的安装点。第一安装架241可以是提供一体成型的制造而成,该方式能够减少制造成本,提高生产效率。另外,第一安装架241能够为点火线圈的提供可靠的安装位置,还能够防止全地形车100行驶中颠簸使得点火线圈与车架12或其他器件造成的撞击,提高全地形车100的内部空间的使用率,优化全地形车100的空间布置。

35.如图8和图9所示,第二安装架242设置在全地形车100的后部。具体的,第二安装架242设置在第一主梁1211和第二主梁1212之间,且位于第一安装架241后侧。作为一种实现方式,第二安装架242通过螺栓安装在车架主体121上,第二安装架242包括安装架主体2423、第一限位块2424、第二限位块2425和固定柱2426。第一限位块2424设置在安装架主体2423上,且第一限位块2424至少部分穿过安装架主体2423,第一限位块2424能够与电气系统17连接,并限制电气系统17在上下方向上的晃动。第二限位块2425设置在安装架主体2423上,且第二限位块2425至少部分穿过安装架主体2423,第二限位块2425用于为鞍座281提供安装点,便于鞍座281与第二安装架242定点连接。如图7所示,具体的,鞍座281下表面上设有第三接头2813。在全地形车100的前后方向上,第三接头2813位于第一插接部2811和第二插接部2812的后侧。第三接头2813与第二限位块2425卡接,用于连接鞍座281和第二安装架242。第一限位块2424和第二限位块2425均采用橡胶材料制成,使得第一限位块2424在限制电气系统17的晃动时,还能够为电气系统17与安装架主体2423之间提供减震缓冲。同

样的,第二限位块2425能够为安装架主体2423与鞍座281之间提供减震缓冲。在本实施方式中,鞍座281下表面还设有钩锁2814,钩锁2814设在第三接头2813的后侧。固定柱2426用于与钩锁2814连接。固定柱2426为圆柱形,固定柱2426设在安装架主体2423的上表面。固定柱2426平行于安装架主体2423的上表面。具体的,在全地形车100前后方向上,固定柱2426设在安装架主体2423上表面的后侧;固定柱2426基本沿全地形车100的左右方向设置。固定柱2426的两端均固定在安装架主体2423上,固定柱2426的一侧与安装架主体2423形成容纳空间,钩锁2814能够通过容纳空间卡接在固定柱2426上,从而将鞍座281固定。本实施例中的第二安装架242为一体式的架构,相比于现有技术,此种方式减少了制造时所需的零件数量,降低了制造成本,不仅能够为鞍座281提供支撑、方便鞍座281的安装,还可以限制电气系统17的摆动或晃动。

36.操纵组件22与变速组件14连接,使用者通过控制操纵组件22改变全地形车100的行驶状态。在全地形车100的左右方向上,在本实施例中,操纵组件22设置在全地形车100的左侧(参见图1),能够方便使用者以左手进行控制。如图10所示,操纵组件22包括换挡球头221、传动杆222、换挡限位罩223(参见图1)和换挡旋转轴224,换挡球头221与传动杆222连接,传动杆222远离换挡球头221的一端与换挡旋转轴224连接,传动杆222穿过换挡限位罩223连接换挡旋转轴224。如图11所示,换挡球头221包括基层2211、中间层2212和覆盖层2213。基层2211的底端通过螺纹连接于传动杆222,传动杆222至少部分设置于基层2211中。基层2211的上端外表面设置有若干个防滑槽2211a,防滑槽2211a用于与中间层2212啮合连接,每个防滑槽2211a的宽度基本相等。基层2211至少部分设置在中间层2212中。中间层2212的内部设置有多层通孔2212a,覆盖层2213至少部分穿过于通孔2212a与中间层2212连接,从而使覆盖层2213固定于中间层2212上,中间层2212至少部分设置在覆盖层2213中,从而使覆盖层2213与使用者接触,提高使用者的使用舒适度。具体的,覆盖层2213连接在中间层2212上并布满于每一层通孔2212a,覆盖层2213通过中间层2212内部的通孔2212a形成闭环,使覆盖层2213与中间层2212两者的接触面积最大化,进而使两者无缝隙连接固定。中间层2212所采用的材料硬度大于覆盖层2213,中间层2212及覆盖层2213可采用注塑工艺实现,中间层2212通过注塑与基层2211上的防滑槽2211a无缝连接,从而使中间层2212固定在基层2211上。作为一种实现方式,基层2211设置为一嵌件,嵌件可以采用一种金属材料制成,此种实现方式能够使换挡球头221与传动杆22的连接更加稳定。为保证使用者使用时的舒适度,覆盖层2213可以采用epdm塑胶,质地更为柔软,且成本低廉,注塑效果更好。本实施例中的换挡球头221制造时不易产生注塑缺陷,内部结构更加稳固,换挡球头221与使用者接触的部分厚度均匀,硬度较软,舒适性更好。传动杆222包括第一连接部2221和第二连接部2222,第一连接部2221的一端与换挡球头221连接,第一连接部2221另一端和第二连接部2222的一端连接,第二连接部2222的另一端与换挡旋转轴224连接,第一连接部2221和第二连接部2222在连接处构成一定的折弯角度,折弯角度需大于0

°

且小于180

°

。其中,第一连接部2221基本为圆柱体,第二连接部2222基本为圆柱体,折弯角度指第一连接部2221的轴线和第二连接部2222的轴线所形成的夹角角度。在现有技术中,操纵组件的位置并不合理,换挡球头的布置位置通常会远离于车身覆盖件设置,对于臂长相对更短的使用者来说操作更加费力,不具有通用性,且使用者的视线常常因车身覆盖件遮挡看不到换挡球头的位置,为使用者的操控带来不便。设置的折弯角度可以使换挡球头221既避免了车身覆盖件23的遮

挡,便于使用者更加轻松地使用,又便于安装或拆卸。具体的,为便于第二连接部2222的设置,合理利用车身内部空间,同时减少制造成本,折弯角度设置为大于90

°

且小于180

°

。第一连接部2221和第二连接部2222的连接处的位置设置在低于换挡限位罩223所在平面,使得操纵组件22可以更靠近车身覆盖件23的位置进行设置,这样的结构设置可以便于使用者通过换挡球头221拉动传动杆222,操作更方便,且省时省力。

37.如图12所示,换挡限位罩223包括滑动槽2231、第一挡位槽2232、第二挡位槽2233、第三挡位槽2234、第四挡位槽2235和第五挡位槽2236。滑动槽2231与各个挡位槽连通,便于传动杆222在滑动槽2231和各个挡位槽中移动,从而实现切换全地形车100行驶状态的目的。每个挡位槽分别对应于一个全地形车100行驶状态挡位,如第一挡位槽2232对应于驻车挡,第二挡位槽2233对应于倒车挡,第三挡位槽2234对应于空挡,第四挡位槽2235对应于高速档,第五挡位槽2236对应于低速档。可以理解的,每个挡位槽对应的全地形车100行驶状态可以根据实际需求改变,即根据实际需求对每个挡位槽的排列顺序进行改变。使用者可以通过换挡球头221操控传动杆222在滑动槽2231中移动,改变全地形车100的行驶状态,使用者可根据全地形车100行驶需求,操控传动杆222进入对应的挡位槽从而达到切换全地形车100行驶状态的目的。其中,挡位槽指第一挡位槽2232、第二挡位槽2233、第三挡位槽2234、第四挡位槽2235和第五挡位槽2236的总称。本实施例中的操纵组件22通过对传动杆222进行改进,根据科学的人机交互设计,可获得更舒适的人机交互感,通用性更好,使得使用者的对操作组件的操控姿势更加科学、健康,避免因姿势不科学带来的健康影响,增加使用时的舒适感。

38.如图13所示,安装架组件24还包括安装板249。安装板249设置在车架主体121上且位于车架12的前侧,安装板249用于给绞盘32提供安装点,即绞盘32设置在安装板249上。其中,绞盘32是由人力或机械动力转动垂直设置的卷筒,是通过水平卷绕挠性构件(钢丝绳、链条等)完成牵引作业的起重机具,是全地形车的自我保护及牵引装置,可在雪地、沼泽、沙漠、海滩、泥泞山路等恶劣环境中进行自救和施救,并可在其它条件下,进行清障、拖拉物品、安装设施等作业。作为一种实现方式,安装板249通过螺栓连接车架主体121。沿全地形车100的左右方向,安装板249的横向宽度大于两侧车架主体121的宽度,此种设置更易于绞盘32的安装布置。安装板249由金属材料制成,刚性强,且安装板249上设置有减重孔,能够减轻安装板249的重量。相比于现有技术中,将安装板焊接在车架上的安装方式,本实施例提供的装配式安装板249,根据实际使用者的需求进行选装,降低生产成本,易于安装和拆卸,能够降低安装和拆卸的难度,维修时省时省力。

39.如图14所示,安装架组件24还包括保险杠246。保险杠246作为防护车身前部的安全装置,用于吸收和减缓外界冲击力。若在全地形车中保险杠设置的位置过低,在全地形车经过特殊路段时,前保险杠容易与路面发生碰撞,例如在一些陡峭路段或是倾斜度较大的斜坡时,前保险杠会与路面发生撞击,不利于使用者的驾驶体验。本实用新型的保险杠246能够设置在前部支撑架122上,保险杠246设有用于连接螺栓的螺纹孔,保险杠246通过螺栓与前部支撑架122连接,使得保险杠246由使用者完成安装或拆卸。作为一种实现方式,在螺栓的连接位置上还可以设置衬套,衬套可设于前部支撑架122上,衬套对螺栓的连接起导向作用,便于保险杠246的安装和拆卸,同时还可以减少每次拆装对前部支撑架122的磨损。本实用新型的全地形车100通过设置可拆卸的保险杠246,改善了现有设计的弊端,有利于使

用者的个性化设置,且使用者可根据不同的使用场景对保险杠246进行拆卸,在特殊路段让全地形车100获得更大的接近角,从而使全地形车100能够驾驶在相当陡峭的斜坡上并且可以越过比较大的障碍物。

40.应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1