一种汽车仪表板管梁安装结构的制作方法

1.本实用新型涉及汽车内装饰,具体涉及一种汽车仪表板管梁安装结构。

背景技术:

2.汽车仪表板位于驾驶室最前部,驾驶员触手可及,是驾驶室内最引人注目的部件。随着社会的发展,消费者对汽车内饰美观性的要求越来越高。汽车仪表板管梁安装结构的优劣,直接影响着仪表板的装配难易程度和装配精度,最终反映了汽车内饰的美观性。

3.因此,研究一种合适的汽车仪表板管梁安装结构,在保证仪表板从预装到调试整个装配过程具备良好的装配操作性且装配简单的同时,能更好的控制仪表板与周围零部件的dts(设计公差规范)间隙段差,让分缝均匀美观。

4.cn 108248696a公开了“一种仪表板管梁安装结构和汽车”,仪表板管梁安装结构包括a柱内板,以及位于a柱内板一侧的管梁安装板,在管梁安装板和a柱内板上设有贯穿两者的管梁安装孔,还包括相对于管梁安装板,位于a柱内板另一侧的纵梁,于管梁安装板和a柱内板之间,以及于a柱内板和纵梁之间分别围构有置于a柱内板两侧的第一腔体。其通过在管梁安装板和a柱内板之间,以及a柱内板和纵梁之间分别围构形成第一腔体,能够利用腔体结构强度高的特点,提高仪表板管梁安装处的结构强度,提升仪表板管梁的模态,同时也可提高车门a柱区域车门铰链及车门限位器安装点的结构强度,进而可提升整车品质。

5.cn214189812u公开了“一种仪表板横梁安装结构”,包括安装支架、定位调节组件以及仪表板横梁,安装支架设于a柱内板的内侧,定位调节组件包括加强板以及固定元件,加强板贴合设置在安装支架的后侧壁面,且能够相对于安装支架沿汽车的宽度方向上滑动,当加强板沿汽车的宽度方向移动到特定位置时,利用固定元件将仪表板横梁、安装支架和加强板固定在一起。该仪表板横梁安装结构可以改善仪表板与车身匹配关系,解决仪表板与车身匹配左右间隙不一致问题,提升感官品质。

6.毫无疑问,上述两份专利文献公开的技术方案不失为所属技术领域的一种有益的尝试。

技术实现要素:

7.本实用新型的目的是提供一种汽车仪表板管梁安装结构,其具有优异的装配性,并能够更好的控制仪表板与周围零部件的dts(设计公差规范)间隙段差,提升外观品质。

8.本实用新型所述的一种汽车仪表板管梁安装结构,包括暖风机压力室板总成和两个分别与其左右两端固定连接的a柱下内板总成,其特征是:在两个所述a柱下内板总成上设有两个用于安装仪表板管梁本体的第一安装孔,在两个所述a柱下内板总成相对的面上分别固定连接有管梁安装构件;在两个所述管梁安装构件上分别设有一个用于安装仪表板的安装定位孔和两个用于安装仪表板管梁本体的第二安装孔;一仪表板管梁本体的两端分别与一管梁安装构件配合连接;在所述仪表板管梁本体端部的径向设有用于安装仪表板的安装定位销,在所述安装定位销上设有限位台阶;一连接支架总成连接在仪表板管梁本体

和暖风机压力室板总成之间;在暖风机压力室板总成靠近仪表板管梁本体的板面上设有连接支架安装孔,在暖风机压力室板总成的该板面的翻边上设有多个用于与仪表板配合连接的卡接结构。

9.进一步,在所述仪表板管梁本体左侧位置还设有转向柱下安装支架总成,在所述仪表板管梁本体的两端还设有仪表管梁安装支架,在仪表管梁安装支架上设有四个与仪表板管梁本体配合的安装孔;两个所述第一安装孔和两个所述第二安装孔分别与四个所述安装孔一一对应并通过螺栓紧固。

10.进一步,所述连接支架总成为分体结构,包括第一连接支架、第二连接支架和第三连接支架,第二连接支架和第三连接支架的一端均与第一连接支架连接,整体呈“人”字形;在所述第一连接支架上设有安装孔;所述第一连接支架通过安装孔与暖风机压力室板总成上的连接支架安装孔对应并通过螺栓连接;所述第二连接支架和第三连接支架的另一端分别与仪表板管梁本体上的转向柱下安装支架总成通过二氧化碳保护焊进行连接。

11.进一步,所述仪表板管梁本体上的限位台阶到仪表管梁安装支架的距离为x。

12.进一步,所述仪表板与暖风机压力室板有效的卡接长度为y。

13.本实用新型的有益效果;

14.由于仪表板的安装定位销上设计有限位台阶,在预装配时,避免了仪表板总成回退量过大;又因为仪表板预装限位距离设计值小于仪表板与暖风机压力室板总成有效卡接长度设计值,仪表板与暖风机压力室板总成才能依然保持卡接,从而防止了仪表板绕左右两个安装定位孔的连线起翘旋转,显著提高了仪表板从预装到调试整个装配过程的操作便捷性,能够有效控制仪表板与周围零部件的dts间隙段差。

15.由于连接支架总成为分体结构,能够通过调节第一连接支架沿车身前后方向的位置来调整连接支架总成整体的长度,便于仪表板总成顺利的装配到位,如果设计成整体式结构,安装时可能因为连接支架总成太长,抵住暖风机室板总成,仪表板的安装孔面与a柱下内板的安装孔面装配不到位,存在间隙,影响仪表板总成的安装,更影响dts间隙段差的调配。

16.由于连接支架总成连接暖风机室板和仪表板管梁本体,起到了加强稳固的作用,提高了仪表板总成以及转向管柱的模态水平。

17.此外,本实用新型结构简明,符合轻量化设计的要求,易于实施。

附图说明

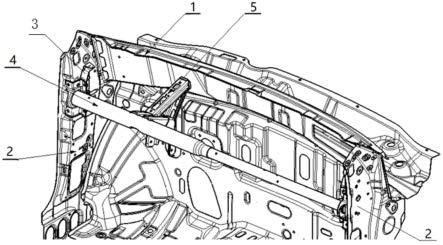

18.图1为本实用新型的结构示意图;

19.图2为暖风机压力室板总成的示意图;

20.图3为管梁安装构件定位连接在a柱下内板总成上的示意图;

21.图4为仪表板管梁本体示意图;

22.图5为图4的a位置局部放大图;

23.图6为连接支架总成的结构示意图;

24.图7为仪表板与暖风机压力室板总成卡接部位的断面图。

25.图中(技术特征标记):

26.1—暖风机压力室板总成,11—卡接结构,12—连接支架安装孔;

27.2—a柱下内板总成,21—第一安装孔;

28.3—管梁安装构件,31—安装定位孔,32—第二安装孔;

29.4—仪表板管梁本体,41—安装定位销,411—限位台阶,42—转向柱下安装支架总成,43—仪表管梁安装支架,431—安装孔;

30.5—连接支架总成,51—第一连接支架,511—安装孔,52—第二连接支架,53—第三连接支架;

31.6—仪表板。

具体实施方式

32.下面结合附图和具体实施例对本实用新型的技术方案作详细说明。

33.参见图1至图7所示的一种汽车仪表板管梁安装结构,包括暖风机压力室板总成1和两个分别与其左右两端固定连接的a柱下内板总成2,其特征是:在两个a柱下内板总成2上设有两个用于安装仪表板管梁本体4的第一安装孔21,在两个a柱下内板总成2相对的面上分别固定连接有管梁安装构件3;在两个管梁安装构件3上分别设有一个用于安装仪表板6的安装定位孔31和两个用于安装仪表板管梁本体4的第二安装孔32;一仪表板管梁本体4的两端分别与一管梁安装构件3配合连接;在仪表板管梁本体4端部的径向设有用于安装仪表板6的安装定位销41,在安装定位销41上设有限位台阶411;一连接支架总成5连接在仪表板管梁本体4和暖风机压力室板总成1之间,三者连接形成稳定结构,以提高汽车仪表板管梁安装结构的模态水平;在暖风机压力室板总成1靠近仪表板管梁本体4的板面上设有连接支架安装孔12,在暖风机压力室板总成1的该板面的翻边上设有多个用于与仪表板6配合连接的卡接结构11。

34.安装时,仪表板总成在助力臂夹持下沿x向向车前进行总装预装配,先通过安装定位销41穿过管梁安装构件3上的第二定位孔31进行预定位,此时安装螺栓并未打紧,仪表板6与暖风机压力室板总成1完成卡接,然后,助力臂撤离,仪表板总成由于重力因素导致向车后方向回退,但受到安装定位销上的限位台阶411的限制,回退距离即仪表板预装限位距离x。

35.在仪表板管梁本体4左侧位置还设有转向柱下安装支架总成42,在仪表板管梁本体4的两端还设有仪表管梁安装支架43,在仪表管梁安装支架43上设有四个与仪表板管梁本体4配合的安装孔431;两个第一安装孔21和两个第二安装孔32分别与四个安装孔431一一对应并通过螺栓紧固,实现仪表板管梁本体4的固定。

36.参见图6,连接支架总成5为分体结构,包括第一连接支架51、第二连接支架52和第三连接支架53;第二连接支架52和第三连接支架53的一端均与第一连接支架51连接,整体呈“人”字形;在第一连接支架51上设有安装孔511;所述第一连接支架51通过安装孔511与暖风机压力室板总成1上的连接支架安装孔12对应并通过螺栓连接;第二连接支架52和第三连接支架53的另一端分别与仪表板管梁本体4上的转向柱下安装支架总成42通过二氧化碳保护焊进行连接。

37.仪表板管梁本体4上的限位台阶411到仪表管梁安装支架43的距离为x。因限位台阶限制,仪表板预安装受重力影响往车后方向回退的距离则为x。

38.参见图7,仪表板6与暖风机压力室板1有效的卡接长度为y。该卡接长度y大于仪表

板预安装受重力影响往车后方向回退距离则为x。以确保仪表板6与暖风机压力室板总成1预装回退后,依然保持卡接状态,进而防止了仪表板绕两个安装定位孔31的连线起翘旋转,避免助力臂撤离后,还需人工反复调整仪表板总成。

39.本汽车仪表板管梁安装结构,大大提高了仪表板从预装到调试整个装配过程的操作便捷性,有利于控制仪表板与周围零部件的dts。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1