机舱盖内板组件和车辆的制作方法

1.本实用新型涉及汽车领域,具体而言,涉及一种机舱盖内板组件和车辆。

背景技术:

2.机舱盖内板组件作为汽车大板件,位于机舱上方,其结构强弱将直接影响动力总成激励能量通过其传递至车内的水平,进而影响汽车减振和降噪性能,同时在当前节能减排的大环境下还要求对汽车进行轻量化设计。在相关技术中,在对机舱盖内板组件进行轻量化时,往往会降低机舱盖内板组件的结构强度,也未考虑到汽车振动噪声激励灵敏度,从而降低了汽车减振和降噪性能。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种机舱盖内板组件,增强结构强度的同时,充分考虑减少动力总成激励能量传递至车内的水平,提高汽车减振和降噪性能。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种机舱盖内板组件,所述机舱盖内板组件包括:内板本体,所述内板本体为阶梯状且包括沿所述内板本体厚度方向错开布置的多个台阶板段,相邻两个所述台阶板段通过过渡连接段相连。

6.根据本实用新型的一些实施例,多个所述台阶板段包括第一台阶板段和环绕所述第一台阶板段的至少一个第二台阶板段,所述第一台阶板段为t形板。

7.进一步地,所述第一台阶板段设有至少一个第一减重孔。

8.在一些实施例中,所述过渡连接段圆滑过渡连接相邻两个所述台阶板段。

9.根据本实用新型的一些实施例,所述内板本体的后部设有第一加强板,所述第一加强板包括前侧连接板、后侧连接板以及中部加强板,所述前侧连接板和所述后侧连接板分别与所述内板本体相连,所述中部加强板连接所述前侧连接板和所述后侧连接板,且与所述内板本体间隔开。

10.进一步地,所述中部加强板设有至少一个第二减重孔,所述第二减重孔处设有弹性吸振片,所述弹性吸振片的中部厚度大于边缘厚度。

11.在一些实施例中,所述中部加强板通过拱形连接板与所述前侧连接板和所述后侧连接板连接。

12.根据本实用新型的一些实施例,所述内板本体的前部具有锁钩安装区域,所述锁钩安装区域设有第二加强板,所述第二加强板至少一部分与所述锁钩安装区域面贴合设置。

13.进一步地,所述第二加强板设有至少一条加强筋。

14.相对于现有技术,本实用新型所述的机舱盖内板组件具有以下优势:

15.根据本实用新型实施例的机舱盖内板组件,通过对内板本体进行阶梯状结构设计以及采用过渡连接段连接相邻台阶板段,增强内板本体的整体结构强度,减少动力总成激

励能量传递至车内的水平,提高汽车减振和降噪性能。

16.本实用新型的另一个目的在于提出一种车辆,包括上述的机舱盖内板组件。

17.相对于现有技术,本实用新型所述的车辆具有的优势与机舱盖内板组件相同,这里不再赘述。

附图说明

18.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

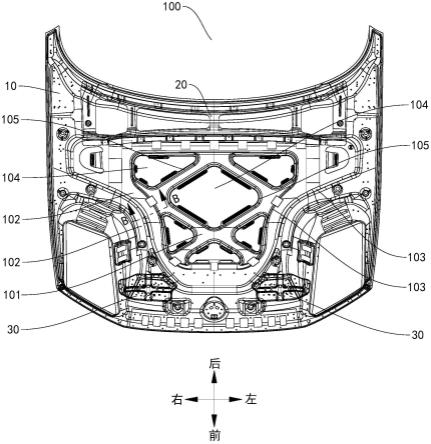

19.图1是本实用新型实施例的机舱盖内板组件的俯视图;

20.图2是图1沿b-b线所示方向的剖视图;

21.图3是第一加强板的俯视图;

22.图4是图3沿a-a线所示方向的剖视图;

23.图5是第二加强板的俯视图。

24.附图标记说明:

25.机舱盖内板组件100;

26.内板本体10;第一台阶板段101;第二台阶板段102;过渡连接段103;第一减重孔104;第一加强凸筋105;

27.第一加强板20;前侧连接板201;后侧连接板202;中部加强板203;第二减重孔204;弹性吸振片205;拱形连接板206;第二加强凸筋207;

28.第二加强板30;加强筋301。

具体实施方式

29.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

30.下面将参考图1-图5并结合实施例来详细说明本实用新型。

31.参照图1所示,根据本实用新型实施例的机舱盖内板组件100包括:内板本体10。内板本体10为阶梯状,且内板本体10包括沿内板本体10厚度方向错开布置的多个台阶板段,换言之多个台阶板段沿内板本体10厚度方向位于不同高度。相邻两个台阶板段通过过渡连接段103相连,以使内板本体10构成一个整体。

32.需要说明的是,这里的“厚度方向”可以理解为机舱盖内板组件100与机舱盖外板的排布方向,即内外方向,也即机舱盖处于盖合状态下的上下方向,如图2所示。

33.具体而言,如图1和图2所示,内板本体10的多个台阶板段沿内板本体10厚度方向错开布置,有利于将传递到内板本体10的力分散传递到车身其他位置,进而提高内板本体10的受力性能。同时,过渡连接段103能高效的传递相邻两个台阶板段之间的力,并减少力对过渡连接段103处的影响,进而提高了内板本体10的结构强度。另外,内板本体10位于机舱上方,其结构强度越大,动力总成激励能量通过内板本体10传递至车内的能量就越少,汽车减振和降噪性能就越好。

34.根据本实用新型实施例的机舱盖内板组件100,通过对内板本体10进行阶梯状结

构设计以及采用过渡连接段103连接相邻台阶板段,增强内板本体10的整体结构强度,减少动力总成激励能量传递至车内的水平,提高汽车减振和降噪性能。

35.根据本实用新型的一些实施例,如图1和图2所示,多个台阶板段包括第一台阶板段101和至少一个第二台阶板段102,第二台阶板段102环绕第一台阶板段101设置。

36.在第二台阶板段102为多个的实施例中,位于外圈的第二台阶板段102环绕位于内圈的第二台阶板段102,使多个第二台阶板段102形成多圈套设结构。第二台阶板段102环绕第一台阶板段101能使两个台阶板段之间均匀受力,提高力的传递效率,进而提高内板本体10的结构强度。

37.此外,第一台阶板段101为t形板。第一台阶板段101利用了t形结构稳定性强的特点,提升了多个台阶板段和过渡连接段103之间的连接强度,进而提高了内板本体10局部和整体的结构强度以及减振和降噪性能。

38.这里,“t形”需做广义理解,即包括相交的横边部分和竖边部分,而横边部分和竖边部分的边沿可以沿直线、曲线等延伸以形成任意形状,且横边部分和竖边部分的交汇处可以为直角过渡连接或圆弧过渡连接等。

39.在一些实施例中,如图1所示,第一台阶板段101的t形结构的横边沿左右方向延伸,竖边沿前后方向延伸,对应的第二台阶板段102成t形环状,以便调整第一台阶板段101和第二台阶板段102的大小,使多个台阶板段与内板本体10上车灯等其他安装结构不易产生位置干涉,且最大程度上增大阶梯状的覆盖范围,以最大程度上提高内板本体10的结构强度。

40.在一些实施例中,如图1所示,第一台阶板段101设有至少一个第一减重孔104。第一减重孔104的形状包括三角形、四边形、圆形等规则图形或者其他不规则图形。在保证内板本体10的结构强度的前提下,第一减重孔104起到了轻量化作用。

41.在一些实施例中,如图1所示,每一个第一减重孔104的周沿可以设有第一加强凸筋105,一方面避免设置第一减重孔104而影响内板本体10的局部或整体强度,另一方面可以支撑机舱盖外板,避免机舱盖外板受力时塌陷或者破损。

42.在一些实施例中,第一加强凸筋105朝向机舱盖外板的一侧可以安装缓冲带,防止机舱盖外板被磨损。

43.在一些实施例中,如图1和图2所示,过渡连接段103圆滑过渡连接相邻两个台阶板段。相邻两个台阶板段采用圆滑过渡连接结构,可以减少过渡连接段103处的应力集中,提升了相邻两个台阶板段之间的连接强度,进而提高了内板本体10的结构强度以及减振和降噪性能。

44.在一些实施例中,如图3所示,过渡连接段103大体为环绕第一台阶板段101的环形,该环形的内周沿和外周沿分别与相邻两个台阶板段连接,且内周沿和外周沿之间的区域向内或向外凸出,以使垂直于内周沿和外周沿的截面形状为拱形。

45.这里,“拱形”需做广义理解,可以是圆或圆柱体的一部分,也可以是抛物线、椭圆等的一部分。或者,拱形可以包括向内和向外交替凸出的多段。

46.拱形结构具有稳定性强、结构强度大等特点,可以提升相邻两个台阶板段的连接强度,提高内板本体10的结构强度以及减振和降噪性能。

47.根据本实用新型的一些实施例,如图1、图3和图4所示,内板本体10的后部设有第

一加强板20,第一加强板20包括前侧连接板201、后侧连接板202以及中部加强板203,前侧连接板201和后侧连接板202分别与内板本体10相连,中部加强板203连接前侧连接板201和后侧连接板202,且中部加强板203与内板本体10间隔开,例如图1和图4所示使中部加强板203的型面高于内板本体10的型面。

48.具体而言,如图3和图4所示,中部加强板203连接前侧连接板201和后侧连接板202,而前侧连接板201、后侧连接板202安装在内板本体10的不同平面上,进而三者在空间上呈现出错开布置的状态,使第一加强板20整体大体形成拱形结构,有利于增强第一加强板20的受力性能,提高第一加强板20的结构强度以及减振和降噪性能,进而提高对内板本体10的结构增强效果和减振降噪效果。

49.在一些实施例中,如图3所示,中部加强板203设有至少一个第二减重孔204,第二减重孔204能够将中部加强板203划分成不同长度小段结构,从而形成类似竹节结构。利用拱形结构与竹节结构配合提升第一加强板20强度,在保证第一加强板20的结构强度前提下,第二减重孔204起到了轻量化作用。

50.在一些实施例中,第二减重孔204的形状可以是三角形、四边形、圆形等规则图形或者其他不规则图形。

51.在一些实施例中,继续参照图3所示,第二减重孔204处设有弹性吸振片205,弹性吸振片205的中部厚度大于边缘厚度。其中,弹性吸振片205的周围较薄的结构可以形成吸振器阻尼和刚度,弹性吸振片205的中部较厚的结构为质量,从而形成吸振器结构,使弹性吸振片205可以对特定频率的能量进行衰减,进而提升第一加强板20的减振和降噪性能。

52.需要说明的是,每个第二减重孔204可以对应一个弹性吸振片205,可以根据需要在部分第二减重孔204处设置弹性吸振片205,这都在本实用新型的保护范围之内。

53.在一些实施例中,如图3和图4所示,前侧连接板201和后侧连接板202分别通过拱形连接板206与中部加强板203连接,以使第一加强板20具有双拱形结构。采用拱形结构的拱形连接板206具有稳定性强,结构强度大等特点,能够提升第一加强板20的结构强度以及减振和降噪性能。

54.在一些实施例中,如图3所示,前侧连接板201与后侧连接板202中的至少一个可以设有多个第二加强凸筋207。第二加强凸筋207可以通过对前侧连接板201或后侧连接板202进行钣金变形加工而成,以使前侧连接板201或后侧连接板202被划分成不同长度小段结构,形成结构稳定的竹节结构。此外,第二加强凸筋207可以采用拱形结构,提升第一加强板20的结构强度,同时减振和降噪的效果更好。

55.在一些实施例中,如图3所示,第一加强板20可以为一体钣金件,换言之,前侧连接板201、后侧连接板202、中部加强板203和拱形连接板206通过钣金加工一体成型,无需进行后续连接,简化加工工序,且第一加强板20整体稳定性更高。

56.根据本实用新型的一些实施例,如图1和图5所示,内板本体10的前部具有锁钩安装区域,锁钩安装区域设有第二加强板30,第二加强板30能够提升锁钩安装区域的强度,降低振动传递灵敏度,衰减动力总成、路面激励能量通过锁钩传递至内板本体10引起的辐射噪声能量,提高车辆的行车nvh品质。

57.根据本实用新型的一些实施例,如图1和图5所示,第二加强板30至少一部分与锁钩安装区域面贴合设置,以通过第二加强板30加强锁钩安装区域的结构强度,从而提高锁

钩的安装稳定性,同时减振和降噪的效果更好。

58.在一些具体实施例中,锁钩安装区域为朝向动力总成一侧凹陷的结构,第二加强板30相应部分设为朝向动力总成一侧凹陷的结构,以使第二加强板30与锁钩安装区域部分面贴合,并且第二加强板30形成拱形结构,拱形结构具有稳定性强、结构强度大等特点,可以显著提升第二加强板30和锁钩安装区域的结构强度以及减振和降噪性能。

59.在一些实施例中,如图5所示,第二加强板30设有至少一条加强筋301。加强筋301能够提升第二加强板30的结构强度,降低振动传递灵敏度,衰减动力总成、路面激励能量通过锁钩传递至内板本体10引起的辐射噪声能量,提高机舱盖内板组件100的减振和降噪性能。尤其是交叉加强筋,提升效果更显著。

60.在加强筋301为两条以上的实施例中,如图5所示,至少两条加强筋301为交叉加强筋。两条加强筋301的夹角可以为锐角、直角或者钝角。并且两条加强筋301的交叉点可以为加强筋301的端部或中部等任意位置。交叉加强筋能够提升第二加强板30的结构强度,进而提升锁钩安装区域的结构强度。

61.在一些实施例中,第二加强板30与内板本体10的连接方式包括但不限于焊接、紧固件连接等。

62.在一些具体实施例中,第二加强板30和内板本体10上设有螺纹孔,通过锁钩的紧固件穿设于第二加强板30和内板本体10的螺纹孔,实现锁钩与第二加强板30、内板本体10的连接。此时,第二加强板30与内板本体10贴合。

63.在一些实施例中,如图4所示,第二加强板30可以为一体钣金件,换言之,第二加强板30通过钣金加工一体成型,无需进行后续连接,简化加工工序,且第二加强板30整体稳定性更高。

64.根据本实用新型另一方面实施例的车辆,包括上述实施例的机舱盖组件100。

65.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1