物流车的制作方法

1.本实用新型涉及一种车辆,具体涉及一种物流车。

背景技术:

2.由于网上购物的便利性以及工作生活节奏的加快,人们越来越倾向于选择网上购物。尤其是在疫情之下,网购业务更是急剧增长。与之相伴随的,快递业务也相应增长,送货量也越来越大,货物种类也越来越多,其中包括了送菜送水、家用电器等重物。快递员经常需要随车携带一个小拉车,便于多件重物配送。然而,目前的物流车并没有设置用于存放小拉车的位置或结构。有的快递员会选择把小拉车放在货箱内,然而,小拉车放在货箱内时会因为车身晃动从而碰撞到货物导致损坏物品。还有的快递员自行将小车固定在货箱顶部、货箱的外侧壁上,以免占用货箱空间。然而,放在货箱顶部取放麻烦,固定在货箱的外侧壁会增加快递车的宽度而无法通过较窄的道路,而且挂接不可靠,容易掉落或者碰撞到其他行人。

3.因此,现有的物流车的结构对需要携带小拉车的快递员而言存在一定的不便和困扰。

技术实现要素:

4.本实用新型的目的在于提供一种具有用于存放小拉车的结构的物流车,方便小拉车的携带收纳并且避免占用货箱空间。

5.根据本实用新型的一方面,提供了一种物流车,所述物流车包括驾驶舱和货箱,所述物流车还包括设置在所述驾驶舱和所述货箱之间的围板,所述围板上形成有容纳凹槽,用于将小拉车收纳在所述容纳凹槽中。

6.根据本实用新型的一方面,所述围板上设置有限位结构,用于将所述小拉车限制在所述容纳凹槽中。

7.根据本实用新型的一方面,所述限位结构包括设置在围板前表面的旋转挡块,在所述小拉车嵌入所述容纳凹槽中的情况下,所述旋转挡块能够旋转到所述小拉车的前侧,防止所述小拉车从所述容纳凹槽中脱离。

8.根据本实用新型的一方面,所述旋转挡块设置在所述容纳凹槽相对的两侧。

9.根据本实用新型的一方面,所述小拉车包括支撑底板、设置在所述支撑底板下表面上的滚轮以及设置在所述支撑底板上表面上的拉手,所述拉手能够相对于所述支撑底板枢转并折叠到所述支撑底板的上表面上,所述小拉车折叠后能够嵌入所述容纳凹槽中。

10.根据本实用新型的一方面,所述限位结构包括设置在容纳凹槽的侧壁上的第一凸棱(514),在所述支撑底板的侧表面上设置有第二凸棱,所述第一凸棱和第二凸棱能够相互卡合,防止所述小拉车从所述容纳凹槽中脱离。

11.根据本实用新型的一方面,所述第一凸棱至少设置在所述容纳凹槽相对的两个侧壁上,所述第二凸棱至少设置在所述支撑底板的相对应的两个侧表面上。

12.根据本实用新型的一方面,所述支撑底板的第一侧能够枢转连接到所述容纳凹槽的第一侧,使得所述小拉车能够以翻转门的形式设置在所述围板上,所述限位结构设置在所述容纳凹槽的第二侧,所述支撑底板的第二侧能够通过所述限位结构被限位在所述容纳凹槽中,所述容纳凹槽的第二侧与所述容纳凹槽的第一侧相对,所述支撑底板的第一侧与所述支撑底板的第二侧相对。

13.根据本实用新型的一方面,所述容纳凹槽的第一侧和所述支撑底板的第一侧中的一者上设置有轴孔,另一者上设置有销轴,所述销轴能够可拆卸地插入所述轴孔中。

14.根据本实用新型的一方面,所述容纳凹槽的第一侧设置有凹部,所述轴孔形成在所述凹部中,所述支撑底板的第一侧设置有凸部,所述凸部能够嵌入所述凹部中,所述销轴形成在所述凸部上,并能够插入所述轴孔中。

15.根据本实用新型的一方面,所述围板同时用作驾驶舱后围板和货箱前围板,所述容纳凹槽穿透所述围板形成,使得所述驾驶舱和所述货箱连通。

16.根据本实用新型的一方面,所述围板包括驾驶舱后围板以及位于所述驾驶舱后围板后侧的货箱前围板,所述容纳凹槽为形成在所述驾驶舱后围板上的第一开口,所述货箱前围板上与所述第一开口对应地成有第二开口,所述驾驶舱通过所述第一开口和所述第二开口与所述货箱相互连通。

17.根据本实用新型的一方面,所述驾驶舱后围板和所述货箱前围板之间还设置有朝向所述物流车一侧开口的滑槽,所述滑槽的内侧与所述容纳凹槽连通,所述小拉车能够通过所述滑槽插入到所述容纳凹槽中。

18.根据本实用新型的一方面,所述物流车还包括限位插销和设置在所述驾驶舱后围板上的第二限位销孔,所述小拉车上设置有第一限位销孔,在所述小拉车收纳在所述容纳凹槽中时,所述第一限位销孔和所述第二限位销孔能够相互对准,所述限位插销能够同时插入所述第一限位销孔和所述第二限位销孔中,将所述小拉车锁定在所述容纳凹槽中。

19.根据本实用新型的一方面,所述小拉车上还设置有扣手部,所述扣手部和所述第一限位销孔设置在所述小拉车相对的两侧,所述限位插销的一端还设置有把手部。

20.根据本实用新型的一方面,所述围板包括驾驶舱后围板和设置在所述驾驶舱后围板后侧的货箱前围板,所述容纳凹槽为形成在所述驾驶舱后围板和所述货箱前围板之间的滑槽,所述滑槽的开口朝向所述物流车一侧,所述小拉车能够通过所述开口插入所述滑槽中。

21.根据本实用新型的一方面,所述物流车还包括所述小拉车和设置在所述驾驶舱中驾驶员座椅,所述容纳凹槽位于所述驾驶员座椅的后侧,在所述小拉车收纳在所述容纳凹槽中的情况下,所述小拉车能够用作所述驾驶员座椅的靠背。

22.根据本实用新型的实施例,通过设置在围板上的开口,将驾驶舱和货箱连通,提高了快递员休息时身体的舒展度和舒适度,同时将该开口用作小拉车的收纳空间,既方便了小拉车的收纳,还有效利用了该开口结构,使得物流车的整体结构和实用性能得到优化。

附图说明

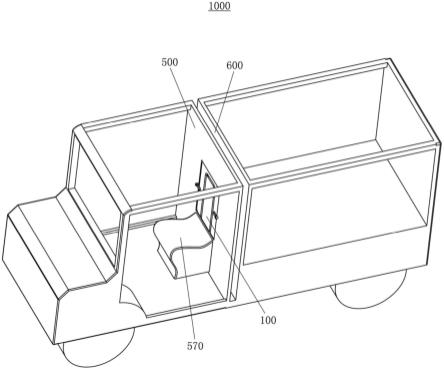

23.图1a是根据本实用新型第一实施例的物流车的立体图;

24.图1b根据本实用新型第一实施例的小拉车的立体图;

25.图1c是第一实施例的物流车在小拉车处于收纳状态的示图;

26.图1d是第一实施例的物流车在小拉车处于取出状态的示图;

27.图1e是第一实施例的物流车在小拉车处于收纳状态下的局部截面图;

28.图2a是根据本实用新型第二实施例的物流车的立体图;

29.图2b根据本实用新型第二实施例的小拉车的立体图;

30.图2c是第二实施例的物流车在小拉车处于收纳状态的示图;

31.图2d是第二实施例的物流车在小拉车处于翻转打开状态下的示图;

32.图2e是第二实施例的物流车在小拉车处于取出状态的示图;

33.图3a是根据本实用新型第三实施例的物流车的立体图;

34.图3b是根据本实用新型第三实施例的小拉车的立体图;

35.图3c是根据本实用新型第三实施例的物流车在小拉车处于收纳状态的示图;

36.图3d是根据本实用新型实施例的物流车在小拉车处于插入之前的状态的示图;

37.图3e是根据本实用新型第三实施例的物流车在小拉车处于半插入状态的示图;

38.图4a是根据本实用新型第四实施例的物流车的立体图;

39.图4b是根据本实用新型第四实施例的物流车在小拉车处于收纳状态下的局部截面图。

具体实施方式

40.为了解决现有的物流车不方便携带小拉车的问题,本实用新型提供了一种具有小拉车收纳结构的物流车,以在不占用货箱存放空间导致物品损害的情况下,使得小拉车的取放方便,为快递员带来更多便利,提高物品派送的效率。

41.根据本实用新型的一方面,物流车包括驾驶舱和位于驾驶舱后侧的货箱,在驾驶舱和货箱之间设置有用于分隔驾驶舱和货箱的围板,围板上形成有容纳凹槽,小拉车能够收纳在容纳凹槽中,方便小拉车的收纳存放,并且不需要额外占用驾驶舱或货箱的空间,也不会额外增加物流车的宽度。

42.此外,现有的物流车车体较窄,快递员的派件任务繁重,通常在长时间工作的情况下,利用作业间隙蜷缩在车厢中休息,但是车厢空间狭窄短促,舒适性非常差,难以提高休息的效率。根据本实用新型的物流车还能够使驾驶舱和货箱连通,为快递员提供更宽敞的休息空间,提高休息时的舒适度和质量。

43.根据本实用新型的一方面,物流车驾驶舱和货箱之间的围板上设置有前后贯通的开口,使得驾驶舱和货箱之间连通,使得快递员能够同时利用驾驶舱和货箱空间进行休息,提高休息的质量和效率。下面将参照附图对本实用新型的实施例进行详细描述。

44.图1a示出了根据第一实施例的物流车的整体示意图。图1b示出了根据第一实施例的小拉车100的立体图。

45.在本实用新型的第一实施例中,物流车包括相邻设置的驾驶舱后围板500和货箱前围板600,驾驶舱后围板500设置在驾驶员座椅570的后侧,形成驾驶舱的后侧壁。货箱前围板600设置在驾驶舱后围板500后侧,形成货箱的前侧壁。在货箱前围板600上开设有容纳凹槽800,容纳凹槽800的形状与小拉车100的外轮廓一致,从而能够将小拉车100嵌设在容纳凹槽800中进行收纳,既不需要占用额外的空间,还方便快递员存放和取出。例如,可以在

出驾驶舱之前将小拉车100随手取出,在使用完毕后进入驾驶舱后顺手将小拉车100放入,非常便捷。

46.容纳凹槽800的形状与小拉车100的支撑底板110的形状,并且尺寸稍微大于支撑底板110的外形尺寸,以小拉车100折叠后能够轻松嵌入和取出为宜,同时防止小拉车100在容纳凹槽800中过度晃动,导致行车过程中产生撞击噪声。

47.如图1b所示,根据第一实施例的小拉车100包括支撑底板110、设置在支撑底板110下部的滚轮130以及设置在支撑底板110上表面的拉手120,拉手120能够相对于支撑底板110枢转并折叠贴合到支撑底板110的上表面上,从而减少小拉车100的占用空间,小拉车100折叠后能够嵌入容纳凹槽800中。

48.可选地,支撑底板110的上表面上还设置有嵌入槽112,嵌入槽112的形状与拉手120的形状相应,从而在拉手120折叠到支撑底板110上后,拉手120能够容纳在嵌入槽112中,避免从支撑底板110的上表面上凸起,进一步减小小拉车折叠后的厚度,减小占用空间。

49.在小拉车100放入容纳凹槽800中后,还可以用作驾驶员座椅靠背,因此,拉手120折叠到嵌入槽112中,使得支撑底板110的商标面保持平坦,能够进一步提高座椅靠背的舒适度。此外,还可以在支撑底板110的上表面上设置柔软衬垫,进一步提高驾驶员倚靠时的舒适度。

50.图1c和图1d分别示出了小拉车100的收纳状态和取出状态的放大图。下面结合图1c和1d对本实用新型第一实施例的物流车以及小拉车进行具体描述。

51.如图1c和1d所示,根据本实用新型第一实施例的物流车还设置有限位结构,用于在小拉车100收纳到容纳凹槽800中后,在小拉车100的脱出方向上对小拉车100进行阻挡限位,将小拉车100限制在容纳凹槽800中,防止小拉车100从容纳凹槽800中脱落。

52.在图1c和图1d所示的示例中,限位结构为设置在驾驶舱后围板500前表面的旋转挡块530。旋转挡块530设置在容纳凹槽800的边缘处,通过转轴连接在驾驶舱后围板500上。如图1c所示,在需要将小拉车100放入容纳凹槽800中进行收纳的情况下,旋转挡块530能够旋转到容纳凹槽800的开口前侧,从而位于小拉车100的前侧,防止小拉车100从容纳凹槽800中向前倾倒。如图1d所示,在将旋转挡块530向外旋转后能够避开容纳凹槽800的开口,避免妨碍小拉车100的放入或取出操作。

53.旋转挡块530可以设置为至少两个,并且分别设置在容纳凹槽800的相对侧。在本技术的实施例中,旋转挡块530设置为两个,分别位于容纳凹槽800的左右两侧,避开驾驶员的倚靠区域,防止驾驶员的后背倚靠不适。

54.图1e示出了限位结构的另一示例。在1e所示的示例中,限位结构设置在容纳凹槽800与支撑底板110的配合面上,与小拉车相互卡接配合,防止小拉车100向前倾倒掉落。具体地,限位结构包括设置在容纳凹槽800的侧壁上的第一凸棱514,在支撑底板110的侧表面上设置有第二凸棱114,在将小拉车100插入容纳凹槽800中时,第二凸棱114能够卡入第一凸棱514的内侧,将小拉车100卡合定位在容纳凹槽800中,防止小拉车100从容纳凹槽800中脱离。

55.第一凸棱514和第二凸棱114可以形成为长条状,分别沿着容纳凹槽800的内侧壁和支撑底板110的外侧壁设置在相对应的位置,可以沿着周向间隔设置为多个。为了方便第二凸棱114能够卡入第一凸棱514的内侧,第一凸棱514和第二凸棱114均形成为圆弧状凸

起,以方便两者之间的卡合或分离操作。

56.根据本实用新型的一方面,上述旋转凸块和凸棱相互卡合的两种限位结构可以选择其中一种使用,也可以同时采用。

57.根据本实用新型的实施例,容纳凹槽800可以是形成在驾驶舱后围板500上的第一开口540,第一开口540可以穿透驾驶舱后围板500。在物流车同时设置有驾驶舱后围板500和货箱前围板600的情况下,在与第一开口540对应的位置,货箱前围板600上设置有第二开口640,第二开口640穿透货箱前围板600,从而使得驾驶舱和货箱通过第一开口540和第二开口640相互连通。

58.由于快递业务的繁重,快递员通常会长时间高强度作业,没有充足的时间回到居所休息,通常会利用工作间隙在货箱中短暂休息。然而,现有的物流车的货箱长度通常在1米左右,快递员在货箱中只能蜷缩身体,并且腿部悬在货箱外部,舒适度非常差,难以得到有效休息。然而,根据本实用新型的实施例的物流车,由于驾驶舱和货箱连通,在快递员在货舱中休息时,能够把身体的一部分放在驾驶舱座椅上,例如,上半身躺在货舱中,腿部可以伸入驾驶舱,增大休息时身体能够舒展的空间,提高休息的舒适度。

59.根据本实用新型的实施例,通过设置在围板上的开口,将驾驶舱和货箱连通,提高了快递员休息时身体的舒展度和舒适度,同时将该开口用作小拉车的收纳空间,既方便了小拉车的收纳,还有效利用了该开口结构,使得物流车的整体结构和实用性能得到优化。

60.在货箱和驾驶舱相互连通的情况下,当小拉车100收纳在容纳凹槽800中时,小拉车100存在掉落到货箱中的可能性。为了防止小拉车100从容纳凹槽800掉入货箱中,根据本实用新型的实施例的物流车,还设置有限位止挡结构。作为示例,如图1e所示,在容纳凹槽800(即,第一开口540)的内侧壁靠近货箱的一侧,设置有限位凸缘518。限位凸缘518从容纳凹槽800的内侧壁凸起,从而使得第一开口540的通过孔径小于支撑底板110的外形尺寸。当小拉车100收纳在容纳凹槽800中时,限位凸缘518抵接在支撑底板110的后表面的外边缘,防止小拉车100向后掉落,提高了小拉车100收纳状态下的稳定性。

61.此外,可以通过适当设置驾驶舱后围板500和货箱前围板600之间的间隙,利用货箱前围板600来对小拉车100的后侧进行止挡,例如,第二开口640的尺寸稍微小于小拉车100的外轮廓尺寸,使得小拉车100在收纳状态下抵接在货箱前围板600的前表面上,也同样能够达到防止小拉车100向后掉落的效果。

62.为了方便小拉车100在收纳状态下,容易从容纳凹槽800中取出,容纳凹槽800的内侧壁局部设置有缺口部,换句话说,容纳凹槽800的内侧壁局部内凹,使得容纳凹槽800的内侧壁在该位置与小拉车100的支撑底板110之间的间隙增加,快递员能够把手伸入该间隙中,从而拉住支撑底板110的边缘,向外拉拽支撑底板110,从而将小拉车100卸下来。作为示例,该缺口部可以设置在容纳凹槽800顶壁上,方便快递员在小拉车100的下端被支撑的情况下,先将小拉车100的上端从容纳凹槽800中拽出,再将整个小拉车100取出。该缺口部也可以应用于下面描述的其他实施例中,在下面对其他实施例的描述中,不再重复描述。

63.图2a-图2e示出了根据本实用新型第二实施例的物流车以及小拉车的相应结构。与根据本实用新型的第一实施例的物流车以及小拉车的结构相比,不同之处在于,小拉车与容纳凹槽的连接方式不同。在根据本实用新型的第一实施例中,小拉车与容纳凹槽之间无直接连接。在根据本实用新型的第二实施例中,小拉车能够与容纳凹槽的一侧枢转连接,

使得小拉车200能够以翻转门的形式设置在物流车的围板上,能够相对于容纳凹槽800枢转打开或关闭。

64.为了实现小拉车200能够与驾驶舱后围板500枢转连接,容纳凹槽800的第一侧和支撑底板110的第一侧中的一者上设置有销轴216,另一者上设置有轴孔116,销轴216能够可拆卸地插入所述轴孔116中。

65.在根据本实用新型的第二实施例中,以销轴216设置在小拉车200上以及轴孔116设置在驾驶舱后围板500上为例。但是,本实用新型的方案不限于此,销轴216和轴孔116的位置可以互换。

66.如图2b所示,根据本实用新型第二实施例的小拉车200包括支撑底板110、位于支撑底板110下部的滚轮130以及连接在支撑底板110上的拉手120。与根据本实用新型第一实施例的小拉车100相比,不同之处在于,支撑底板110的一侧连接有销轴216。

67.具体地,支撑底板110的第一侧设置有凸部218,所述销轴216形成在所述凸部218上,容纳凹槽800的第一侧设置有凹部118,轴孔116形成在凹部118中,销轴216能够插入所述轴孔116中,凸部218能够嵌入所述凹部118中,并由凹部118支撑,从而提高小拉车200的支撑稳定性。凹部118的高度稍微大于销轴216和凸部218的总高度,方便小拉车200的收纳和取出操作。

68.作为示例,支撑底板110和容纳凹槽800均为长方形,并且容纳凹槽800的长方形的边分别沿竖直方向和水平方向延伸。但是,支撑底板110和容纳凹槽800的形状不限于此,还可以为圆形、半圆形、椭圆形、多边形等形状。

69.在附图所示的示例中,容纳凹槽800的第一侧为容纳凹槽800的沿着竖直方向延伸的一个侧边,支撑底板110的第一侧为与该容纳凹槽800的第一侧相对应的一侧,轴孔116的开口向上设置,销轴216能够沿着从上向下的方向插入到轴孔116中,从而通过将凸部218支撑在凹部118中,在小拉车200嵌入容纳凹槽800上的情况下,将销轴216稳定地插入在轴孔116中,对小拉车200进行稳定的支撑,并且能够自由枢转。当需要取下小拉车时,将小拉车200稍微向上提起,使得销轴216与轴孔116脱离后,再将小拉车200平移,即可将小拉车200取下。

70.图2c示出了小拉车200处于收纳状态的示意图。图2d示出了小拉车200处于旋转打开状态的示意图。图2e示出了小拉车200处于取下状态的示意图。

71.与根据本实用新型的第一实施例的物流车相同,根据本实用新型第二实施例的物流车也设置有限位结构,不同的是,该限位结构可以仅设置在容纳凹槽800的一侧,具体地,限位结构设置在容纳凹槽800的与第一侧相对的第二侧,使得支撑底板110的第二侧能够通过该限位结构被限位在容纳凹槽800中。限位结构可以是前面描述的旋转挡块530,也可以是第一凸棱514和第二凸棱114的配合结构,这里不再详细描述。

72.根据本实用新型第二实施例的物流车,快递员可以仅通过一侧的限位结构释放小拉车200的一侧,将小拉车200旋转到不阻挡容纳凹槽800的位置,即可将驾驶舱和货箱连通,从而在快递员仅需要使驾驶舱和货箱连通而不需要使用小拉车200的情况下,免去了取下小拉车200的麻烦,也避免了需要另外寻找放置小拉车200的空间的负担。

73.图3a-图3e示出了根据本实用新型第三实施例的物流车以及小拉车的结构。在根据本实用新型的第三实施例中,物流车包括驾驶舱后围板500以及位于所述驾驶舱后围板

500后侧的货箱前围板600,容纳凹槽800为形成在驾驶舱后围板500上的第一开口540。

74.驾驶舱后围板500和货箱前围板600之间还设置有朝向物流车一侧开口的滑槽900,滑槽900的内侧与容纳凹槽800连通,小拉车折叠后能够通过滑槽900插入到容纳凹槽800中,从而对小拉车进行收纳。图3a示出了根据本实用新型实施例的物流车在小拉车收纳在容纳凹槽中状态下的立体图。

75.为了将小拉车在收纳状态下固定,防止小拉车通过滑槽900滑落,根据本实用新型的物流车和小拉车之间还设置有限位结构,该限位结构包括限位插销330、设置在小拉车上的第一限位销孔340以及设置在驾驶舱后围板500上的第二限位销孔550,通过限位插销和限位销孔的配合,能够防止小拉车横向滑动。下面,结合图3a至图3e进行进一步描述。

76.图3b示出了根据本实用新型第三实施例的小拉车300的立体图。根据本实用新型第三实施例的小拉车300包括支撑底板110、设置在支撑底板110下部的滚轮130以及设置在支撑底板110上表面的拉手120,拉手120能够相对于支撑底板110枢转并折叠到支撑底板110的上表面上,小拉车折叠后能够嵌入容纳凹槽800中。进一步地,在支撑底板110的一侧还设置有第一限位销孔340。

77.如图3d所示,在驾驶舱后围板500上形成有第二限位销孔550。当小拉车300在折叠状态下,通过滑槽900沿着横向方向向内插入到容纳凹槽800中时,第一限位销孔340能够与第二限位销孔550对准,此时,限位插销330能够沿着前后方向同时插入第一限位销孔340和第二限位销孔550中,将小拉车300锁定在容纳凹槽800中。

78.支撑底板110的宽度大于容纳凹槽800的宽度,从而在小拉车300位于容纳凹槽800中的情况下,小拉车300的内侧能够与容纳凹槽800的一侧抵接,小拉车300的外侧能够与驾驶舱后围板500的一部分在厚度方向上叠置,确保第一限位销孔340与第二限位销孔550对准,使得限位插销330能够沿着前后方向同时插入第一限位销孔340和第二限位销孔550中。

79.根据本实用新型的一方面,可以通过使驾驶舱后围板500的后表面的一部分内凹和/或使货箱前围板600的前表面的对应部分内凹,来形成滑槽900。内凹部分的下侧能够对插入滑槽90中的小拉车下端进行支撑。滑槽900在物流车前后方向上的深度可以稍微大于小拉车300折叠后的厚度,既使得小拉车300能过顺畅滑动,还能在小拉车300在收纳状态下行车过程中,防止小拉车300在容纳凹槽800中前后晃动撞击导致噪声。

80.为了方便限位插销330的插拔操作,限位插销330的一端设置有手柄部360,快递员可以通过握持手柄部360来操作限位插销330。手柄部360的尺寸大于第一限位销孔340和第二限位销孔550的尺寸,防止限位插销330从限位销孔中向后脱落。

81.此外,为了方便从容纳凹槽800中取出小拉车300,并通过滑槽900滑出,支撑底板110的一侧设置有扣手部320。在需要收纳小拉车300的情况下,将扣手部320朝向滑槽900的开口处,向内推动小拉车300进入容纳凹槽800,从而扣手部320位于远离滑槽900的开口的一侧。当需要取出小拉车300时,快递员可以通过扣手部320对小拉车300施加向外的推力,使小拉车300通过滑槽900滑出。

82.扣手部320和第一限位销孔340可以分别布置在支撑底板110的相对的两侧,避免在支撑底板110的同一侧设置多个凹部,以确保支撑底板110的支撑强度。

83.根据本实用新型的一方面,物流车还包括设置在驾驶舱中的驾驶员座椅,容纳凹槽800位于驾驶员座椅的后侧,在小拉车300收纳在容纳凹槽800中的情况下,小拉车300能

够用作驾驶员座椅的靠背。

84.与根据本实用新型的第一实施例的物流车相同,根据本实用新型的第三实施例的物流车,容纳凹槽800为形成在驾驶舱后围板500上的第一开口540,货箱前围板600上与第一开口540对应地成有第二开口640,驾驶舱通过第一开口540和第二开口640与所货箱相互连通。驾驶员在需要休息的情况下,可以取下小拉车300,使驾驶舱和货箱连通,上半身体躺卧在货箱中,腿部伸入驾驶舱中,放在驾驶员座椅上,从而以比较舒展的姿势休息。

85.虽然在附图3a-3e所示的示例中,小拉车300通过滑槽900滑动进入容纳凹槽800中,并被收纳在容纳凹槽800中,但是,滑槽900本身也可以用作容纳凹槽,将小拉车直接收纳在滑槽900中,并通过限位结构进行锁定。限位结构可以是前面提到的限位插销和限位销孔的配合结合,也可以是设置在滑槽900的开口处的搭扣,只要能够防止小拉车在收纳状态下滑出即可。

86.图4a和图4b示出了根据本实用新型第四实施例的物流车以及小拉车处于收纳状态下的局部截面图。

87.根据本实用新型第四实施例的物流车,驾驶舱和货箱只有一个围板,换句话说,驾驶舱后围板和货箱前围板合二为一,共用一个围板700。容纳凹槽800形成在围板700上,小拉车折叠后能够收纳在容纳凹槽800中。在根据本实用新型的第四实施例中,小拉车和容纳凹槽以及限位结构可以与根据本实用新型第一实施例的结构相同,也可以与根据本实用新型第二实施例的结构相同,同样地,容纳凹槽800也可以为形成在700上的前后贯通的开口,从而驾驶舱和货箱相互连通,为了简洁起见,这里不再重复描述。

88.在前面描述的实施例中,物流车和小拉车可以根据情况分别配备,用户可以根据需要单独购买物流车或单独购买小拉车,然后进行组合使用。另外,也可以将小拉车同时配置在物流车上,使得小拉车在收纳状态下,还可以用作驾驶员座椅靠背。

89.虽然前面参照附图描述了本实用新型的各个实施例,但是本领域技术人员应该理解,在不脱离权利要求所限定的本实用新型的精神和范围的情况下,可以对其进行形式和细节上的各种改变,这些变型方案均在本技术的保护范围内。例如,在不相互矛盾的情况下,在其中一个实施例中描述的结构可以应用于其他实施例中,从而形成新的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1