前机舱加强构造的制作方法

1.本实用新型涉及汽车零部件领域,具体涉及一种前机舱加强构造。

背景技术:

2.在分析白车身结构模态、弯曲刚度和扭转刚度的同时,往往还需要对白车身碰撞强度进行分析,以便满足星级碰撞要求;汽车碰撞时力的传递路径主要分为三种:正碰传力路径、侧碰传力路径、偏置碰传力路径。

3.针对正碰传力路径的白车身新型结构分析;目前现有技术的白车身侧封板和前机舱侧加强板通过焊点进行与侧围进行连接;在汽车碰撞中,不能将碰撞力进行多方向分解传递,受力面积较集中,不利于满足碰撞法规要求。

4.因此,为解决以上问题,需要一种前机舱加强构造,能够将汽车碰撞时,将碰撞力进行多方向分解传递,将集中的受力点分散,满足碰撞法规要求。

技术实现要素:

5.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供前机舱加强构造,能够将汽车碰撞时,将碰撞力进行多方向分解传递,将集中的受力点分散,满足碰撞法规要求。

6.本实用新型的前机舱加强构造,包括白车身侧封板、前机舱侧加强板和加强梁;所述前机舱侧加强板垂直连接于白车身侧封板,以使得前机舱侧加强板和白车身侧封板之间具有传力直角,所述加强梁位于传力直角的内侧将白车身侧封板和前机舱侧加强板连接,以使得加强梁、白车身侧封板和前机舱侧加强板构成封闭三角形传力体系。

7.进一步,所述白车身侧封板包括内侧封板和外侧封板,所述外侧封板的截形为第一“u”形,所述内侧封板将第一“u”形的敞口封闭,以使得白车身侧封板具有传力腔室ⅰ。

8.进一步,所述加强梁包括外撑板和内护板,所述外撑板和内护板与外侧封板位于同侧的连接在内侧封板上,所述外撑板、内护板和内侧封板构成截形封闭的传力腔室ⅱ。

9.进一步,所述外撑板的截形为“l”形,所述内护板连接在“l”形的一端,以使得加强梁的截形为第二“u”形,所述内侧封板将第二“u”形的敞口封闭,以使得外撑板、内护板和内侧封板构成截形封闭的传力腔室ⅱ。

10.进一步,所述内护板呈朝向传力直角弯折的弧形。

11.进一步,所述前机舱侧加强板包括后侧加强板和前侧加强板,所述前侧加强板包括侧加强板前段和侧加强板后段,所述侧加强板前段和侧加强板后段在后侧加强板上连接;所述后侧加强板、侧加强板前段和侧加强板后段构成截形封闭的传力腔室ⅲ。

12.进一步,所述侧加强板前段具有前支耳和后支耳,所述前支耳连接于外侧封板,所述后支耳连接于侧加强板后段。

13.进一步,所述外撑板具有上支耳和下支耳,所述上支耳与侧加强板前段连接,所述下支耳与外侧封板连接。

14.进一步,所述外侧封板上具有用于安装前支耳的前支耳安装位和用于安装下支耳的下支耳安装位。

15.进一步,所述内护板上具有平行于所述弧形的条形加强筋,所述加强筋位于内护板的横向中部。

16.本实用新型的有益效果是:本实用新型公开的一种前机舱加强构造,通过新增了封闭的支撑腔体加强构件,也即加强梁,并对白车身侧封板和前机舱侧加强板结构进行优化,该加强梁与白车身侧封板和前机舱侧加强板形成了封闭的三角形环形结构;构成封闭三角形传力体系,由于三角形具有稳定性,在汽车碰撞时,能将碰撞力多方向分解至a柱处使其增大受力面积,该结构能有效满足碰撞法规要求,而降低a柱处高强板及热成型件的使用。

附图说明

17.下面结合附图和实施例对本实用新型作进一步描述:

18.图1为本实用新型安装于前机舱的结构示意图;

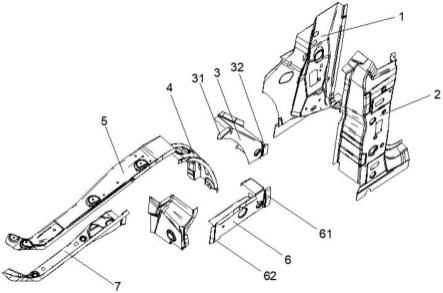

19.图2为本实用新型的结构示意图;

20.图3为本实用新型的爆炸结构示意图;

21.图4为本实用新型图2的侧视结构示意图。

具体实施方式

22.图1为本实用新型的结构示意图,如图所示,本实施例中所述的横向为车身横向,所述的纵向为车身纵向,所述的前后为纵向的前后,所述的高度方向为车身的高度方向,所述的上下为高度方向的上下,在此不再赘述;本实施例中的前机舱加强构造包括白车身侧封板01、前机舱侧加强板02和加强梁03;所述前机舱侧加强板02垂直连接于白车身侧封板01,以使得前机舱侧加强板02和白车身侧封板01之间具有传力直角,如图所示,所述前机舱侧加强板02平行于纵向布置,所述白车身侧封板01平行于高度方向布置,二者相互垂直连接形成传力直角,所述加强梁03位于传力直角的内侧将白车身侧封板01和前机舱侧加强板02连接,所述的内即为靠近形成传力直角的内敛区域,也即图中所示的加强梁03位于白车身侧封板01和前机舱侧加强板02之间,以使得加强梁03、白车身侧封板01和前机舱侧加强板02构成封闭三角形传力体系。本方案新增了封闭的支撑腔体加强构件,也即增加了加强梁03,并对白车身侧封板01和前机舱侧加强板02结构进行优化,该加强梁03与白车身侧封板01和前机舱侧加强板02形成了封闭的三角形传力体系,由于三角形具有稳定性,在汽车碰撞时,能将碰撞力多方向分解至a柱处使其增大受力面积,该结构能有效满足碰撞法规要求,而降低a柱处高强板及热成型件的使用。

23.本实施例中,所述白车身侧封板01包括内侧封板1和外侧封板2,所述外侧封板2的截形为第一“u”形,所述内侧封板1将第一“u”形的敞口封闭,以使得白车身侧封板01具有传力腔室ⅰ。如图所示,所述外侧封板2在水平方向的截形为第一“u”形,该第一“u”形的敞口通过内侧封板1封闭,以使得传力腔室ⅰ形成于内侧封板1和外侧封板2之间,所述传力腔室ⅰ不仅具备传力的特点,还具备吸收力的特点,当受力超载荷时可由传力腔室ⅰ的溃缩变形吸收部分能量,以起到保护司乘人员安全性的作用。

24.本实施例中,所述前机舱侧加强板02包括后侧加强板5和前侧加强板,所述前侧加强板包括侧加强板前段6和侧加强板后段7,如图所示,所述侧加强板前段6和侧加强板后段7在后侧加强板5上连接,所述侧加强板前段6具有连接至白车身侧封板01的第一端部,所述侧加强板后段7具有与车身其他构件连接的第二端部,所述第一端部的连接尺寸大于第二端部的连接尺寸,所述连接尺寸即为第一端部和第二端部分别对应与其他构件连接的尺寸,以提高前机舱侧加强板02与白车身侧封板01的连接强度,满足碰撞星级,所述后侧加强板5、侧加强板前段6和侧加强板后段7构成截形封闭的传力腔室ⅲ,该传力腔室ⅲ在竖直方向的截形封闭,也即在横向的投影上截形封闭,传力腔室ⅲ形成于后侧加强板5、侧加强板前段6和侧加强板后段7之间,所述传力腔室ⅲ不仅具备传力的特点,还具备吸收力的特点,当受力超载荷时可由传力腔室ⅲ的溃缩变形吸收部分能量,以起到保护司乘人员安全性的作用。

25.本实施例中,所述加强梁03包括外撑板3和内护板4,所述外撑板3和内护板4与外侧封板2位于同侧的连接在内侧封板1上,所述的同侧即为在横向上外撑板3和内护板4与外侧封板2位于内侧封板1的同侧,提高连接的结构强度,以及形成整体后具备良好的传力途径,使得整车具备良好的碰撞能力,所述外撑板3、内护板4和内侧封板1构成截形封闭的传力腔室ⅱ。如图所示,该传力腔室ⅱ在水平方向的截形封闭,传力腔室ⅱ形成于外撑板3、内护板4和内侧封板1之间,所述传力腔室ⅱ不仅具备传力的特点,还具备吸收力的特点,当受力超载荷时可由传力腔室ⅱ的溃缩变形吸收部分能量,以起到保护司乘人员安全性的作用。

26.本实施例中,所述外撑板3的截形为“l”形,所述内护板4连接在“l”形的一端,以使得加强梁03的截形为第二“u”形,所述内侧封板1将第二“u”形的敞口封闭,以使得外撑板3、内护板4和内侧封板1构成截形封闭的传力腔室ⅱ。如图所示,所述外撑板3在水平方向的截形为“l”形,内护板4连接在“l”形的其中一端,以使得构成截形为第二“u”形的加强梁03,该第二“u”形的敞口通过内侧封板1封闭,也即加强梁03和外侧封板2均布置在内侧封板1上,并分别对应的与内侧封板1形成传力腔室ⅰ和传力腔室ⅱ。

27.本实施例中,所述内护板4呈朝向传力直角弯折的弧形;所述内护板4上具有平行于所述弧形的条形加强筋8,所述加强筋8位于内护板4的横向中部。如图所示,所述内护板4呈朝向传力直角弯折的弧形,所述侧加强板后段7通过弧面过渡连接至内护板4的顶部,内护板4的横向中部具有平行于所述弧形的加强筋8,提高加强梁03的结构强度,所述外撑板3沿纵向靠近传力直角的一面为平面,所述内护板4弯折的弧形由两个曲率半径不同的弧段ⅰ和弧段ⅱ一体成型构成,所述弧段ⅰ连接侧加强板前段6,所述弧段ⅱ连接外侧封板2,所述弧段ⅱ的曲率半径小于弧段ⅰ的曲率半径,以使得在高度方向位于加强梁03上端的传力腔室ⅱ容积小于位于加强梁03下端的传力腔室ⅱ,更能将力分散至车身的底部区域,降低对司乘人员的伤害,提高防护效果。

28.本实施例中,所述侧加强板前段6具有前支耳61和后支耳62,所述前支耳61连接于外侧封板2,所述后支耳62连接于侧加强板后段7;所述外撑板3具有上支耳31和下支耳32,所述上支耳31与侧加强板前段6连接,所述下支耳32与外侧封板2连接;所述外侧封板2上具有用于安装前支耳61的前支耳安装位和用于安装下支耳32的下支耳安装位。提高白车身侧封板01、前机舱侧加强板02和加强梁03形成整体的结构稳定性,提高三角形传力体系的稳

定性和传力的有效性。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1