一种脚轮方便拆装的平板车的制作方法

1.本实用新型涉及平板车技术领域,具体为一种脚轮方便拆装的平板车。

背景技术:

2.平板车多用于载人载物,驾车时,将拴在两车把间的“车绊”挂到双肩上,两手把持,身体稍前倾,便可拉车上路了,平板车板面高度低、装载量大,大大的提高了货物中转平移的效率,减少叉车和人力的消耗成本,但是,目前市场上大部分的平板车仍存在一些不足之处,就比如;

3.如中国专利授权公开号为cn209274635u的平板车,其包括:载物板,车轮和防护件,车轮位于载物板的下方,车轮与载物板可转动地连接,载物板的外周壁至少部分设有防护件,防护件包括:防护层和粘接层,防护层为柔性件,粘接层与防护层和载物板的外周壁均连接,以将防护层粘接于载物板的外周壁。根据本实用新型的平板车,通过粘接层可以将防护层方便、可靠地固定至载物板上。而且,通过在载物板的外周壁设置防护件,且防护件的防护层为柔性件,可以有效避免平板车使用过程中撞伤操作人员和周围人员。另外,通过设置柔性件的防护层还可以有效避免平板车的载物板发生碰撞损坏,提高了平板车的使用寿命和使用的安全性。

4.上述现有的平板车在使用时脚轮大多焊接固定安装在板面下方,或采用螺栓结构与板面固定连接,导致不方便对脚轮进行拆装更换,进而存在一定的使用缺陷。

5.因此,本领域技术人员亟需设计一种脚轮方便拆装的平板车。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本实用新型提供了一种脚轮方便拆装的平板车,解决现有的平板车在使用时脚轮大多焊接固定安装在板面下方,或采用螺栓结构与板面固定连接,导致不方便对脚轮进行拆装更换的问题。

8.(二)技术方案

9.为实现以上目的,本实用新型通过以下技术方案予以实现:

10.一种脚轮方便拆装的平板车,该脚轮方便拆装的平板车包括载物板,和与所述载物板固定连接的车架,其中,

11.所述载物板的下端面焊接固定连接有固定架,所述固定架与载物板的内端面之间焊接固定连接有固定板,所述固定板的下端焊接固定连接有限位板,所述限位板的内侧连接有设置在固定板下端面的安装板,所述安装板的下端固定连接有万向脚轮,所述安装板的内部开设有衔接孔,所述载物板的下端面固定连接有安装块,所述安装块的内部连接有衔接组件;

12.所述车架的内部焊接固定连接有第一加强杆,所述第一加强杆的下方设置有同样焊接固定连接在车架和内部的第二加强杆。

13.在一种可能的实现方式中,所述第一加强杆与第二加强杆之间平行设置并对车架起到加固的作用。

14.在一种可能的实现方式中,所述固定架的竖截面呈“t”字型设置,且固定架和固定板均关于载物板的竖直中心线左右对称设置。

15.在一种可能的实现方式中,所述安装板通过限位板与固定板构成滑动连接,起到便于对安装板进行滑动拆卸的作用。

16.在一种可能的实现方式中,所述衔接组件由衔接块、连接销和弹簧构成;

17.衔接块,其连接在安装块的内部;

18.连接销,其连接在衔接块的内部;

19.弹簧,其连接在衔接块的上端面并设置在连接销的外侧。

20.在一种可能的实现方式中,所述连接销与安装块均与衔接块构成滑动连接。

21.在一种可能的实现方式中,所述衔接块通过衔接孔与固定板构成卡合连接,且衔接块设置在安装板靠近载物板竖直中心线一侧。

22.在一种可能的实现方式中,所述限位板的竖截面呈“l”字型设置,且限位板关于固定板的竖直中心线前后对称设置。

23.(三)有益效果

24.本实用新型提供了一种脚轮方便拆装的平板车,在安装安装板和万向脚轮时,只需要将安装板推入限位板内部,通过弹簧的回弹,使衔接块弹出,衔接块通过衔接孔与固定板卡合连接,对安装板进行限位,操作便捷,方便安装。

25.本实用新型提供了一种脚轮方便拆装的平板车,在对安装板进行拆卸时,通过向上按动衔接块,使衔接块向安装块内部滑动并缩回安装块内,弹簧受压收缩,此时,向载物板竖直中心线一侧滑动安装板,使安装板滑出限位板,进而方便对安装板和万向脚轮进行拆卸,解决了现有的平板车在使用时不方便对脚轮进行拆装更换的问题。

附图说明

26.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

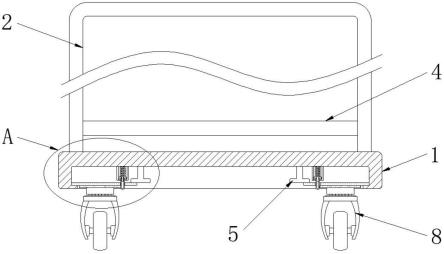

27.图1为实施例一中的正视剖面的结构示意图;

28.图2为实施例一中的整体结构示意图;

29.图3为实施例一中的图1中a处放大的结构示意图;

30.图4为实施例一中的安装板与限位板连接整体结构示意图。

31.图例说明:1-载物板;2-车架;3-第一加强杆;4-第二加强杆;5-固定架;6-固定板;7-安装板;8-万向脚轮;9-衔接孔;10-安装块;11-衔接组件;1101-衔接块;1102-连接销;1103-弹簧;12-限位板。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部

的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

33.针对现有技术中存在的问题,本实用新型提供一种脚轮方便拆装的平板车,该脚轮方便拆装的平板车包括载物板,和与上述载物板固定连接的车架,具体说明如下:

34.1-载物板

35.上述载物板的下端面焊接固定连接有固定架,上述固定架与载物板的内端面之间焊接固定连接有固定板,上述固定板的下端焊接固定连接有限位板,上述限位板的内侧连接有设置在固定板下端面的安装板,上述安装板的下端固定连接有万向脚轮,上述安装板的内部开设有衔接孔,上述载物板的下端面固定连接有安装块,上述安装块的内部连接有衔接组件。在对安装板进行拆卸时,只需要向上按动衔接块,使衔接块向安装块内部滑动并缩回安装块内,同时压缩弹簧,此时,向载物板竖直中心线一侧滑动安装板,使安装板滑出限位板,进而方便对安装板和万向脚轮进行拆卸。

36.在一些示例中,上述固定架的竖截面呈“t”字型设置,且固定架和固定板均关于载物板的竖直中心线左右对称设置。通过固定架对固定板起到固定支撑的作用。

37.在一些示例中,上述安装板通过限位板与固定板构成滑动连接,起到便于对安装板进行滑动拆卸的作用。通过安装板在固定板的下端面向远离载物板竖直中心线一侧滑动,安装板远离载物板竖直中心线一端与载物板的内壁贴合,对安装板起到限位的作用。

38.在一些示例中,上述衔接组件由衔接块、连接销和弹簧构成;

39.衔接块,其连接在安装块的内部;

40.连接销,其连接在衔接块的内部;

41.弹簧,其连接在衔接块的上端面并设置在连接销的外侧。通过衔接组件对安装板起到限位的作用,连接销对衔接块起到导向限位的作用。

42.在一些示例中,上述连接销与安装块均与衔接块构成滑动连接。通过向衔接孔内部按下衔接块,使衔接块向安装块内部滑动,压缩弹簧,能够向载物板竖直中心线一侧滑动安装板,进而对安装板进行拆卸。

43.在一些示例中,上述衔接块通过衔接孔与固定板构成卡合连接,且衔接块设置在安装板靠近载物板竖直中心线一侧。通过通过衔接块与衔接孔卡合连接,衔接块凸出于衔接孔设置,对安装板起到限位的作用。

44.2-车架

45.上述车架的内部焊接固定连接有第一加强杆,上述第一加强杆的下方设置有同样焊接固定连接在车架和内部的第二加强杆。通过车架方便拉动或推动载物板移动。

46.在一些示例中,上述第一加强杆与第二加强杆之间平行设置并对车架起到加固的作用。通过第一加强杆和第二加强杆对车架起到加固的作用。

47.在一些示例中,上述限位板的竖截面呈“l”字型设置,且限位板关于固定板的竖直中心线前后对称设置。通过限位板对安装板起到支撑限位的作用,使安装板连接在固定板的下端。

48.实施例一:

49.基于上述构思,如图1-4所示,本实用新型所提供的一种脚轮方便拆装的平板车的具体应用场景中,如图1所示,该脚轮方便拆装的平板车包括载物板1,和与载物板1固定连接的车架2,其中,

50.如图1和图3中所示,载物板1的下端面焊接固定连接有固定架5,固定架5与载物板1的内端面之间焊接固定连接有固定板6,固定板6的下端焊接固定连接有限位板12,限位板12的内侧连接有设置在固定板6下端面的安装板7,安装板7的下端固定连接有万向脚轮8,安装板7的内部开设有衔接孔9,载物板1的下端面固定连接有安装块10,安装块10的内部连接有衔接组件11;

51.如图1和图2中所示,车架2的内部焊接固定连接有第一加强杆3,第一加强杆3的下方设置有同样焊接固定连接在车架2和内部的第二加强杆4。

52.在一个具体应用场景中,如图1和图2所示,第一加强杆3与第二加强杆4之间平行设置并对车架2起到加固的作用。

53.在一个具体应用场景中,如图1和图3所示,固定架5的竖截面呈“t”字型设置,且固定架5和固定板6均关于载物板1的竖直中心线左右对称设置。

54.在一个具体应用场景中,如图1、图3和图4所示,安装板7通过限位板12与固定板6构成滑动连接,起到便于对安装板7进行滑动拆卸的作用。

55.在一个具体应用场景中,如图1和图3所示,衔接组件11由衔接块1101、连接销1102和弹簧1103构成;

56.衔接块1101,其连接在安装块10的内部;

57.连接销1102,其连接在衔接块1101的内部;

58.弹簧1103,其连接在衔接块1101的上端面并设置在连接销1102的外侧。

59.在一个具体应用场景中,如图1和图3所示,连接销1102与安装块10均与衔接块1101构成滑动连接。

60.在一个具体应用场景中,如图1和图3所示,衔接块1101通过衔接孔9与固定板6构成卡合连接,且衔接块1101设置在安装板7靠近载物板1竖直中心线一侧。

61.在一个具体应用场景中,如图1和图4所示,限位板12的竖截面呈“l”字型设置,且限位板12关于固定板6的竖直中心线前后对称设置。

62.本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本新型所必须的。

63.本领域技术人员可以理解实施场景中的平板车中的模块可以按照实施场景描述进行分布于实施场景的平板车中,也可以进行相应变化位于不同于本实施场景的一个或多个平板车中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

64.以上公开的仅为本新型的具体实施场景,但是,本新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1