侧围后部结构总成及车辆的制作方法

1.本实用新型属于车辆技术领域,具体涉及一种侧围后部结构总成及车辆。

背景技术:

2.侧围流水槽总成位于车身后部区域,主要作用是使车外雨水沿流水槽排出,防止外界水源进入车身内部,是车身密封、防腐的重点区域。侧围流水槽总成具备后尾灯安装功能,为后尾灯安装提供避让包络。常规侧围流水槽总成主要包括侧围流水槽、流水槽延长板和侧围后尾灯安装板,侧围流水槽总成与侧围外板y向合拼,组成侧围后部总成。

3.现有侧围流水槽总成集成了后尾灯安装的功能,存在避让空间小,影响后尾灯的装配质量的问题。

技术实现要素:

4.本实用新型实施例提供一种侧围后部结构总成及车辆,旨在解决现有侧围流水槽总成x向避让空间小,且x向不具有空间伸缩结构,而影响后尾灯的装配质量的问题。

5.第一方面,为实现上述目的,本实用新型采用的技术方案是:提供一种侧围后部结构总成,包括:

6.流水槽延长板,具有第一连接部及第二连接部,所述第一连接部用于连接侧围外板,所述第二连接部具有向y方向延伸的长度;

7.侧围后尾灯安装板,具有第三连接部和第四连接部,所述第三连接部连接于所述流水槽延长板靠近所述第二连接部的一侧;以及

8.d柱加强板,具有第五连接部和第六连接部,所述第五连接部与所述第二连接部连接,所述第六连接部与所述第四连接部连接;

9.所述流水槽延长板与所述侧围后尾灯安装板相连形成用于后尾灯x向安装的避让腔体,所述流水槽延长板、所述侧围后尾灯安装板与所述d柱加强板相连形成用于后尾灯x向安装的调节腔体,所述避让腔体位于所述调节腔体的朝向车外的一侧。

10.结合第一方面,在一种可能的实现方式中,所述避让腔体与所述调节腔体在x向重叠,且所述避让腔体与所述调节腔体在y向延伸的长度相当。

11.结合第一方面,在一种可能的实现方式中,所述侧围后尾灯安装板包括依次相连的后尾灯安装主板、后尾灯安装侧板以及后尾灯安装延长板;所述后尾灯安装主板沿y向延伸,且隔开所述避让腔体和所述调节腔体;所述后尾灯安装侧板沿x向延伸,所述后尾灯安装延长板沿y向延伸;

12.所述d柱加强板y向与所述后尾灯安装侧板固定连接,所述后尾灯安装主板与所述流水槽延长板、所述d柱加强板形成所述调节腔体,所述后尾灯安装侧板、所述后尾灯安装延长板与所述d柱加强板形成第一腔体;所述第一腔体与所述避让腔体在y向重叠;

13.所述第三连接部设置于后尾灯安装主板的端部,所述第四连接部设置于所述后尾灯安装延长板的端部。

14.结合第一方面,在一种可能的实现方式中,还包括d柱内板,所述d柱内板固定于所述d柱加强板朝向车内的一侧,且与所述d柱加强板构成第二腔体,所述第二腔体与所述第一腔体在x向重叠,所述第二腔体与所述避让腔体在y向部分重叠,所述第二腔体与所述调节腔体在y向部分重叠,所述调节腔体、所述第二腔体及所述第一腔体环绕所述避让腔体。

15.结合第一方面,在一种可能的实现方式中,所述d柱内板在所述调节腔体的位置与所述d柱加强板贴合相连。

16.结合第一方面,在一种可能的实现方式中,所述第二连接部具有向负x向延伸的第二翻边,所述d柱加强板具有贴合所述第二翻边连接的第五翻边,所述第五连接部向负x向延伸构成所述第五翻边。

17.结合第一方面,在一种可能的实现方式中,所述第三连接部具有向负x向延伸的第三翻边,所述第三翻边与所述流水槽延长板的朝向车内的内侧面贴合连接。

18.结合第一方面,在一种可能的实现方式中,所述第一连接部具有向y向延伸的第一翻边,所述第一翻边与所述侧围外板搭接。

19.结合第一方面,在一种可能的实现方式中,还包括流水槽连接板和侧围流水槽,所述流水槽连接板位于所述流水槽延长板的上方,所述侧围流水槽位于所述侧围后尾灯安装板的上方;所述侧围流水槽y向与所述流水槽连接板搭接,其x向与所述侧围后尾灯安装板搭接;所述侧围后尾灯安装板y向与所述流水槽连接板搭接,所述流水槽连接板z向与所述流水槽延长板搭接。

20.本实用新型提供的侧围后部结构总成,与现有技术相比,有益效果在于:流水槽延长板与侧围后尾灯安装板相连形成用于后尾灯x向安装的避让腔体,流水槽延长板、侧围后尾灯安装板与d柱加强板相连形成用于后尾灯x向安装的调节腔体,避让腔体位于调节腔体的朝向车外的一侧,也即调节腔体位于避让腔体的前侧,调节腔体构成后尾灯在x向安装的大空间避让结构,由于后尾灯安装的避让腔体的前侧具有大空间避让结构,因此,不仅能够适应小尺寸的后尾灯的安装,也具有大尺寸后尾灯安装的空间,后尾灯的规格和尺寸可依据x向调节腔体在大范围内选择,解决了后尾灯x向避让包络大无法安装的技术难题,能够满足后尾灯空间避让大的灯体安装;由于后尾灯安装的避让腔体前侧设置了调节腔体,后尾灯的安装区域可依据需求进行x向空间扩大或缩小,大大提升了后尾灯选择的空间,从而满足用户对车辆的个性化需求。

21.第二方面,本实用新型实施例还提供了一种车辆,包括所述的侧围后部结构总成。

22.本实用新型实施例提供的车辆,由于采用了具有安装调节腔体的侧围后部结构总成,因而能够适应后尾灯x向大空间包络的避让需求,提升了后尾灯选择的灵活多样性,避免了仅仅局限于小尺寸后尾灯的缺陷,大大提升了整车个性化设计的外观需求。

附图说明

23.图1为本实用新型实施例提供的侧围流水槽总成的结构示意图;

24.图2为图1提供的侧围流水槽总成的b-b断面的结构示意图;

25.图3为图1提供的侧围流水槽总成的c-c断面的结构示意图;

26.图4为图1提供的侧围流水槽总成的d-d断面的结构示意图;

27.图5为本实用新型实施例提供的侧围后部结构总成的结构示意图;

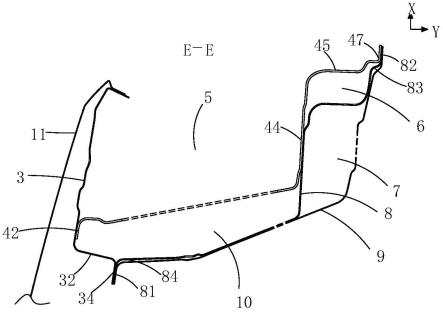

28.图6为图5提供的侧围后部结构总成的e-e断面的结构示意图;

29.图7为图5提供的侧围后部结构总成的a处的局部放大结构示意图;

30.图8为图7中沿f-f断面的结构图;

31.图9为图5提供的侧围后部结构总成的s向内侧涂胶的结构示意图;

32.附图标记说明:

33.1、侧围流水槽;2、流水槽连接板;3、流水槽延长板;31、第一连接部;32、第二连接部;33、第一翻边;34、第二翻边;4、侧围后尾灯安装板;41、第三连接部;42、第三翻边;43、后尾灯安装主板;44、后尾灯安装侧板;45、后尾灯安装延长板;46、第四连接部;47、第四翻边;5、避让腔体;6、第一腔体;7、第二腔体;8、d柱加强板;81、第五翻边;82、第六翻边;83、第六连接部;84、第五连接部;9、d柱内板;10、调节腔体;11、侧围外板。

具体实施方式

34.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.需要说明的是,本实用新型的xyz三维坐标,沿车身向后的方向为x向,沿车身向右的方向为y向,沿车身向上的方向为z向。

36.请一并参阅图5及图6,现对本实用新型提供的侧围后部结构总成进行说明。所述侧围后部结构总成,包括:流水槽延长板3、侧围后尾灯安装板4以及d柱加强板8。

37.流水槽延长板3是侧围流水槽总成的一部分(如图1所示),流水槽延长板3具有第一连接部31及第二连接部32,第一连接部31用于连接侧围外板11,第二连接部32具有向y方向延伸的长度。

38.侧围后尾灯安装板4的安装后尾灯的主要部件,侧围后尾灯安装板4具有第三连接部41和第四连接部46,第三连接部41连接于流水槽延长板3靠近第二连接部32的一侧。

39.d柱加强板8为d柱总成的一部分,d柱加强板8具有第五连接部84和第六连接部83,第五连接部84与第二连接部32连接,第六连接部83与第四连接部46连接。

40.其中,流水槽延长板3与侧围后尾灯安装板4相连形成用于后尾灯x向安装的避让腔体5,流水槽延长板3、侧围后尾灯安装板4与d柱加强板8相连形成用于后尾灯x向安装的调节腔体10,避让腔体5位于调节腔体10的朝向车外的一侧。

41.本实施例提供的侧围后部结构总成,与现有技术相比,流水槽延长板3与侧围后尾灯安装板4相连形成用于后尾灯x向安装的避让腔体5,流水槽延长板3、侧围后尾灯安装板4与d柱加强板8相连形成用于后尾灯x向安装的调节腔体10,避让腔体5位于调节腔体10的朝向车外的一侧,也即调节腔体10位于避让腔体5的前侧,调节腔体10构成后尾灯在x向安装的大空间避让结构,由于后尾灯安装的避让腔体5的前侧具有大空间避让结构,因此,不仅能够适应小尺寸的后尾灯的安装,也具有大尺寸后尾灯安装的空间,后尾灯的规格和尺寸可依据x向调节腔体10在大范围内选择,解决了后尾灯x向避让包络大无法安装的技术难题,能够满足后尾灯空间避让大的灯体安装;由于后尾灯安装的避让腔体5前侧设置了调节腔体10,后尾灯的安装区域可依据需求进行x向空间扩大或缩小,大大提升了后尾灯选择的空间,从而满足用户对车辆的个性化需求。

42.本实施例借助了d柱总成中的d柱加强板8和d柱内板9,利用d柱加强板8与流水槽延长板3和侧围后尾灯安装板4构成的调节腔体10,为后尾灯的安装提供更大的空间避让,从而使后尾灯不局限于小尺寸灯具的安装,也适用于大尺寸灯具的安装,大大扩大了后尾灯的适用范围。

43.同时,由于流水槽延长板3、侧围后尾灯安装板4均与d柱总成发生连接关系,也能够提升后尾灯安装的结构强度,能够避免后尾灯安装过程中关联件的变形,保证后尾灯安装后的外观匹配性,保证后尾灯安装后的面差效果符合设计需求。

44.同样地,也由于设置了调节腔体10,利用腔体类结构具有的减振吸能效果,也能够提升车身后部的碰撞抗变形性能。

45.需要说明的是,如图6所示,由于流水槽延长板3作为钣金件的不规则性,所称的第二连接部32具有向y方向延伸的长度,并不是限制为沿平行于y向的方向延伸,而是根据匹配连接的相关部件,可与y向具有一定的夹角,例如向车身前方或后方倾斜。

46.在一些实施例中,如图6所示,避让腔体5与调节腔体10在x向重叠。其中,避让腔体5与调节腔体10在y向延伸的长度大致相当,从而保证具有较大的调节空间,以适合尺寸大小不一的后尾灯的安装。

47.如图3、图4、图6所示的一些实施例中,侧围后尾灯安装板4包括依次相连的后尾灯安装主板43、后尾灯安装侧板44以及后尾灯安装延长板45;后尾灯安装主板43沿y向延伸,且隔开避让腔体5和调节腔体10;后尾灯安装侧板44沿x向延伸,后尾灯安装延长板45沿y向延伸。侧围后尾灯安装板4也为不规则的钣金件,同样地,沿y向延伸,不意味着限定为沿平行于y向的方向,而是与y向具有一定的偏差;沿x向延伸也是一样,不局限于沿平行于x向的方向,而是与x向具有一定的偏差。

48.d柱加强板8在y向与后尾灯安装侧板44固定连接,后尾灯安装主板43与流水槽延长板3、d柱加强板8形成调节腔体10,后尾灯安装侧板44、后尾灯安装延长板45与d柱加强板8形成第一腔体6;第一腔体6与避让腔体5在y向重叠,各腔体位置如图6所示。通过形成的第一腔体6结合调节腔体10,能够提升后尾灯安装区域的结构强度,避免后尾灯安装过程及安装后的长期使用过程中周围关联件发生变形,易于保证后尾灯安装后外观匹配性,避免面差不符合要求而影响整车外观质量的问题。

49.其中,第三连接部41设置于后尾灯安装主板43的端部,第四连接部46设置于后尾灯安装延长板的端部。第四连接部46的端部还设有第四翻边47。

50.一种如图6所示的侧围后部结构总成,还包括d柱内板9,d柱内板9固定于d柱加强板8朝向车内的一侧,且与d柱加强板8构成第二腔体7,第二腔体7与第一腔体6在x向重叠,第二腔体7与避让腔体5在y向部分重叠,第二腔体7与调节腔体10在y向部分重叠,调节腔体10、第二腔体7及第一腔体6环绕避让腔体5。调节腔体10为不同规格尺寸的后尾灯提供安装空间,还需要保证后尾灯安装后的外观匹配性,才能是完美的后尾灯安装结构。调节腔体10、第二腔体7及第一腔体6环绕避让腔体5,半包围避让腔体5,并通过x向和y向腔体的叠加,提升了后尾灯安装区域的结构强度,从而成为后尾灯安装后外观匹配的有力支撑。

51.在一些实施例中,如图6所示,d柱内板9在调节腔体10的位置与d柱加强板8贴合相连。也即d柱内板9和d柱加强板8在x向构成重叠的腔体,提升后尾灯安装区域的支撑强度,而x向正对后尾灯安装孔的位置,通过d柱内板9与d柱加强板8的贴合,构成双层连接结构,

提升后尾灯安装区域的支撑强度。

52.为了提升各部件之间的连接强度,如图3、图4及图6所示的一些实施例中,第二连接部32具有向负x向延伸的第二翻边34,d柱加强板8具有贴合第二翻边34连接的第五翻边81,第五连接部84向负x向延伸构成第五翻边81。由于本实施例的xyz三维坐标,x正方向为车身从前向后的方向,本实施例所称的负x向,是指向车身前方的方向,也即第二翻边34避开调节腔体10,在调节腔体10的外侧。其中,d柱加强板8的另一端且在第六连接部的端部83还设有第六翻边82。

53.具体地,第五翻边81与第二翻边34沿y向焊接相连。

54.一些实施例如图3、图4及图6所示,第三连接部41具有向负x向延伸的第三翻边42,第三翻边42与流水槽延长板3的朝向车内的内侧面贴合连接。同理地,通过第三翻边42提升侧围后尾灯安装板4与流水槽延长板3连接的面积,从而提升两者连接的可靠性。

55.为了提升流水槽延长板3与侧围外板11的连接强度,如图3、图4及图6所示,第一连接部31具有向y向延伸的第一翻边33,第一翻边33与侧围外板11搭接。同样地解释,y向延伸不局限于平行于y向,也可与y向具有一定的偏差,例如,呈小于30

°

的夹角。第一翻边33朝向车外的一侧为侧围外板11的搭接面,如图3及图4中n处所示。

56.作为本实施例提供的侧围后部结构总成的一种具体实施方式,如图1、图2及图5、图6所示,侧围后部结构总成还包括流水槽连接板2和侧围流水槽1,流水槽连接板2位于流水槽延长板3的上方,侧围流水槽1位于侧围后尾灯安装板4的上方;侧围流水槽1沿y向与水槽连接板搭接,其x向与侧围后尾灯安装板4搭接;侧围后尾灯安装板4沿y向与流水槽连接板2搭接,流水槽连接板2沿z向与流水槽延长板3搭接。

57.具体地,侧围流水槽1与流水槽连接板2沿y向焊接,侧围流水槽1与侧围后尾灯安装板4沿x向焊接,侧围后尾灯安装板4提升三种钣金交汇区域连接强度,侧围后尾灯安装板4与流水槽连接板2沿y向焊接,三种制件匹配后呈“t型”主断面结构(如图2所示),能够提升后尾灯安装区域的结构支撑强度,侧围流水槽1总成设计结构如图1和图2所示,其中图2所示m处为侧围外板11连接面。

58.作为一种可选地实施方式,如图5所示,侧围流水槽1总成、侧围外板11及d柱总成依次y向合拼后组成侧围后部结构总成。

59.作为一种可选地实施方式,由于后尾灯安装区域可依据需求进行x向空间扩大或缩小,也就具有可供选择的区域将其他附件集成安装于侧围尾灯安装板,例如,安装在侧部的出风口可布置在侧围后尾灯安装板4上,节省侧部的布置空间。

60.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

61.如图5中a处所示,侧围流水槽1总成与周边匹配的密封设计也是车身后部关键的结构设计,重点部位为侧围外板11尖角区域的密封性能,侧围外板11夹角区域如图5中g处指向所示,其中图7为a处的局部放大图。可选地,侧围外板11尖角区域采用内外侧交互密封设计,解决大空间避让包络尖角位置密封的难点。

62.具体如图7及图8所示,侧围外板11尖角区域外侧密封边界采用阶梯式设计结构,侧围流水槽1与侧围外板11修边搭接距离l1为2mm,流水槽连接板2与侧围流水槽1修边搭接距离l2为7mm(如图8所示),能够同时满足涂胶覆盖侧围流水槽1和侧围外板11两种制件修

边需求,而且,涂胶覆盖能够后规避段差太大产生的裂胶问题;流水槽连接板2末端沿y向上凹设计,密封涂胶时可阻碍胶体滑落,保证涂胶质量,侧围外板11尖角区域外侧设计结构及涂胶如图7及图8所示,图7所示u处为外侧涂胶面走向。其中,流水槽连接板2、侧围流水槽1及侧围外板11在图8所示k处焊接。

63.如图5及图9所示,侧围外板11尖角区域内侧密封结构通过流水槽连接板2修边向避让腔体5内错动,与侧围流水槽1修边实现阶梯状结构,边界错动距离l3大于7mm(如图9所示),满足内侧涂胶覆盖需求。流水槽连接板2承担内外涂胶转换的载体,侧围外板11尖角区域内侧设计结构及涂胶如图9所示,其中,图9中p处为内侧涂胶面走向,图9为图5中s向视图。

64.通过内外侧涂胶密封,易于保证密封质量,提高防腐性能,解决大空间避让包络尖角位置密封的难点。

65.基于同一发明构思,本技术实施例还提供一种车辆,包括所述的侧围后部结构总成。

66.本实用新型实施例提供的车辆,由于采用了具有安装调节腔体10的侧围后部结构总成,因而能够适应后尾灯x向大空间包络的避让需求,提升了后尾灯选择的灵活多样性,避免了仅仅局限于小尺寸后尾灯的缺陷,大大提升了整车个性化设计的外观需求。

67.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1