一种制动前围模块的制作方法

1.本实用新型涉及汽车零部件技术领域,具体为一种制动前围模块。

背景技术:

2.随着商用车技术的不断升级,主机厂对整车装配外观及装配效率的要求控制越来越高,制动前围模块被各主机厂广泛使用,怎样在保证产品性能可靠的前提下提升整车装配效率同时使得成本降低备受关注。

3.目前制动前围模块采用的现结构存在以下缺点:成本高、装配复杂、不利于拆卸,具体的,参见附图6(实际运用时需要两个该结构结合),将8个密封垫圈、8个塑料卡环按照顺序装配在螺母座底座中,再将8个螺母座分别用扳手拧紧在铝制螺母座底座上;8个竹节式接头需要使用工装将尼龙管压在竹节式接头上,再将压好尼龙管的竹节式接头体插入铝制螺母座底座上,参见附图7,塑料卡环卡住竹节式接头槽部,被螺母座压紧在铝制螺母座底座中,保证其拔脱力防止在工作状态下竹节式接头脱落。

4.缺点:在整车装配使用时需要使用到两个此件组合,每次装配时需要将8 个螺母座拧紧在螺母座里,两端竹节式接头都需要使用工装先将外部尼龙管压入竹节式接头中,影响主机厂装配效率;另外因为螺母座材料是铜,螺母座底座的材料是铝,从而导致现有结构的材料成本本身就高,重量重。

5.为此,我们提出一种制动前围模块来实现上述目的。

技术实现要素:

6.针对现有的技术方案存在的问题。本实用新型的目的在于提供一种制动前围模块。

7.为实现上述目的,本实用新型提供以下技术方案:

8.一种制动前围模块,包括支架,所述支架上等间距的开设四个相同孔径通孔,所述接口直径为12mm和8mm的接头总成穿过支架上四个通孔,使用卡钳卡住卡簧(2)的孔3将其撑大卡住接头总成的槽部,这样就可以固定接头和支架形成一个整体;所述接头总成包括尼龙接头体和竹节接头体,竹节接头体插接在尼龙接头体下方通过密封圈密封固定,尼龙接头体和竹节接头体形成

“┌”

型连接口。

9.作为本方案的进一步改进,所述接头总成的尼龙接头体开口面向同一侧。

10.作为本方案的进一步改进,接头总成包括12mm直径接口和8mm直径接口。

11.作为本方案的进一步改进,竹节接头体体端直接压入连接外部尼龙制动管;尼龙接头体直接插入外部尼龙制动管。

12.作为本方案的进一步改进,卡簧为圆弧形卡簧,卡簧的弧形两端部分别设有作用孔。

13.作为本方案的进一步改进,所述尼龙接头体的接口处设有铜卡扣,铜卡扣的前侧设有密封圈ⅰ,后侧设有密封圈ⅱ。

14.作为本方案的进一步改进,竹节接头体和尼龙接头体插接处通过密封圈ⅲ密封。

15.作为本方案的进一步改进,支架上通孔具有四个。

16.作为本方案的进一步改进,竹节接头体端部上等间距设有防止外部尼龙制动管脱落的倒扣。

17.作为本方案的进一步改进,尼龙接头体和竹节接头体的端部接口方向垂直。

18.作为本方案的进一步改进,所述铜卡扣上设有倒刺,所述倒刺防止插接的外部尼龙制动管脱落。

19.与现有技术相比,本实用新型的有益效果是:将四个接头总成穿入支架的孔内底部;用卡钳卡住卡簧的固定孔将卡簧撑大卡住接头总成的槽部,这样就可以固定接头和支架,将原有的两个模块改成了一个整体模块,采用四个卡簧分别将四个接头总成卡紧在一个支架上,从而使得整体比现有结构价格成本降低30%,重量减轻20%,装配外观效果比现有结构要好;接头结构采用尼龙接头体和竹节接头组合方式;可取消螺母座装配在螺母座底座结构使得后期主机厂整车装配更加便捷。

附图说明

20.下面结合附图对本实用新型进一步说明。

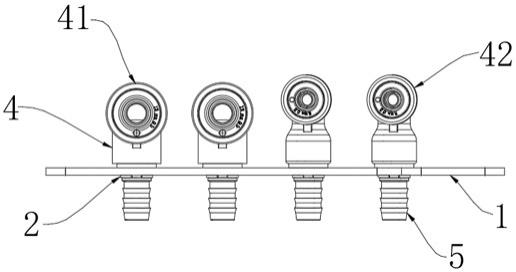

21.图1是本实用新型整体结构示意图;

22.图2是本实用新型接头总成结构示意图;

23.图3是本实用新型卡簧结构示意图;

24.图4是本实用新型竹节接头体结构示意图;

25.图5是实用新型整体结构装配示意图;

26.图6是现有采用的制动前围模块结构示意图;

27.图7是现有采用的制动前围模块装配示意图。

28.图中标注,1-支架;2-卡簧;3-作用孔;4-尼龙接头体;5-竹节接头体; 6-密封圈ⅲ;7-铜卡扣;8-密封圈ⅰ;9-密封圈ⅱ;50-螺母座底座;51-螺母座;52-塑料卡环;53-密封垫圈;10-尼龙制动管。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例1

31.如图1-图4所示,本实施例提供一种制动前围模块,包括支架1,等间距的开设四个相同孔径通孔,所述接口直径为12mm和8mm的接头总成穿过支架上四个通孔,通过卡钳卡住卡簧2的作用孔3将卡簧2撑大卡住接头总成的槽部,这样就可以固定接头和支架形成一个整体;所述接头总成包括尼龙接头体4和竹节接头体5,竹节接头体5插接在尼龙接头体4下方通过密封圈密封固定,尼龙接头体4和竹节接头体5形成

“┌”

型连接口。所述接头总成的尼龙接头体4开口面向同一侧。接头总成包括12mm直径接口41和8mm 直径接口42。竹节接头

体5体端压入连接外部尼龙制动管10;尼龙接头体4 直接插入外部尼龙制动管10,如图5。

32.通过采用将四个接头总成穿入支架的孔内底部;用卡钳卡住卡簧2的作用孔3将其撑大卡住接头总成的槽部,这样就可以固定接头和支架,将原有的两个模块改成了一个整体模块,采用四个卡簧分别将四个接头总成卡紧在一个支架上,从而使得整体比现有结构价格成本降低30%(现有结构单价为 64.5元/件,改后结构单价为41.6元/件),重量减轻20%(现有结构重量约为1100g,改后结构重量约为900g),(装配时只需要通过卡钳将卡簧2撑大的方式就可以完成)装配外观效果比现有结构要好;接头结构采用尼龙接头体和竹节接头组合方式;可取消螺母座装配在螺母座底座结构使得后期主机厂整车装配更加便捷。

33.实施例2

34.本实施例和实施例1的结构基本相同,唯一区别在于,本实施例在实施例1的基础上对结构进行进一步优化,具体的,卡簧2为圆弧形卡簧,使用卡钳卡住卡簧2的作用孔3将卡簧2撑大卡住接头总成的槽部,通过卡簧2 配合作用孔3能快速的组装。

35.实施例3

36.本实施例和实施例1的结构基本相同,唯一区别在于,本实施例在实施例1的基础上对结构进行进一步优化,具体的,所述尼龙接头体4的接口处设有铜卡扣7,铜卡扣7的前侧设有密封圈ⅰ8,后侧设有密封圈ⅱ9。所述铜卡扣7上设有倒刺,所述倒刺防止插接的外部尼龙制动管脱落。密封圈很好的在接触点进行了密封;通过在尼龙接头体4的接口处设有铜卡扣7,并且卡扣7上设有倒刺,在外部的尼龙制动管插接固定后,不容易脱落松动。

37.实施例4

38.本实施例和实施例1的结构基本相同,唯一区别在于,本实施例在实施例1的基础上对结构进行进一步优化,具体的,竹节接头体5和尼龙接头体4 插接处通过密封圈ⅲ6密封。支架1上通孔具有四个。四个通孔对应的设有四个接头总成,具体的为两个12mm直径接口和8mm直径接口的。形成一个整体制动前围模块。改后结构取消螺母座装配在螺母座底座结构能够有效的降低成本,减轻重量。

39.实施例5

40.本实施例和实施例1的结构基本相同,唯一区别在于,本实施例在实施例1的基础上对结构进行进一步优化,具体的,竹节接头体5端部上等间距设有防止外部尼龙制动管脱落的倒扣。尼龙接头体4和竹节接头体5的端部接口方向垂直。倒扣的设置让外部尼龙制动管插接后不易脱落。

41.以上内容仅仅是对本实用新型结构所作的举例说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1