用于车身的连接结构和车辆的制作方法

1.本技术涉及汽车制造领域,具体涉及一种用于车身的连接结构,还涉及一种包括该连接结构的车辆。

背景技术:

2.在常规的白车身(body in white,biw)设计中,应当在上车身和下车身之间的某些区域中(例如前立柱和车身下部的配合面)建立连接。建立连接的常用方法包括驻地点焊(rsw)、螺栓螺母连接、熔化极活性气体保护电弧焊(以下简称mag焊接)、自冲铆接(spr)或流动钻孔扣件(fdf)等。驻地点焊需要在相互焊接的两个部件上都形成通孔,这样会影响部件的抗压和抗扭能力,以至于焊接后的车身无法通过载荷测试,因此实际上不可用。螺栓螺母连接和自冲铆接同样需要在相互连接的两个部件上都形成通孔,并且螺栓、螺母和铆钉本身还会增加整车的重量。因此,考虑到成本和整车重量,mag焊接被广泛应用于车身制造中。

3.mag焊接无需在相互焊接的两个部件上都形成通孔,仅需要在两个部件中的一个上形成通孔,因此对部件的抗压和抗扭能力影响较小。在实际装配车身时,可供焊枪活动的空间通常较小,所以mag焊接的作用位置通常被限定在较小的范围中。车身中能够布置以用于mag焊接的配合区域(例如,前立柱和车身下部的重叠区域)的尺寸也是受限的,因为更大的配合区域意味着更大的整车重量和更高的制造成本,有时甚至意味着更差的可视性(例如,更宽的前立柱)。因此,如何在相对较小的配合区域中创建尽可能强大和坚固的连接部是白车身设计所面临的问题。

4.期望开发一种用于车身的连接结构以增加mag焊接的连接强度和鲁棒性。

技术实现要素:

5.本技术提出了一种用于车身的连接结构,其包括一个或多个用于焊接的孔,各孔的方向遵循几何边界和力的负载路径,特别是主应力的方向。具体地,本技术提出了一种用于车身的连接结构,其特征在于,连接结构包括第一部件和第二部件;第一部件包括第一连接部、设置在第一连接部中的一个或多个细长的通孔以及设置在通孔边缘并且靠近第二部件的外周部;通孔的长度方向平行于第一部件的主要延伸方向或与第一部件的主要延伸方向成锐角;第二部件包括与第一连接部局部重叠或搭接的第二连接部;以及外周部与第二连接部以焊接方式连接。

6.根据可选的实施方式,通孔的长度方向与第一部件的主要延伸方向的夹角小于30度。

7.根据可选的实施方式,外周部与第二连接部以熔化极气体保护电弧焊连接。

8.根据可选的实施方式,第二连接部在边缘处与第一连接部以焊接方式连接。

9.根据可选的实施方式,焊接被施加在外周部的沿通孔的长度方向延伸的部分上。

10.根据可选的实施方式,焊缝形成在通孔的长度方向的一侧的外周部上,或形成在

通孔的长度方向的相对两侧的外周部上。

11.根据可选的实施方式,通孔具有圆角矩形的截面形状。

12.根据可选的实施方式,通孔的长度方向平行于连接结构的第一部件的几何边界、特征方向、传力方向或主应力方向。

13.根据可选的实施方式,第一部件是前立柱上内加强板,并且第二部件是前立柱下内加强板;或第一部件是后立柱上内加强板,并且第二部件是后立柱下内加强板。

14.本技术还提出了一种车辆,其包括上述连接结构。

15.根据本技术的连接结构的各孔的方向遵循几何边界和力的负载路径,特别是主应力的方向。与目前在相同的配合区域中的其它解决方案相比,这可以大大改善mag焊接的连接强度、抗弯能力和设计稳健性。

附图说明

16.从后述的详细说明并结合下面的附图将能更全面地理解本技术的前述及其它方面。需要指出的是,各附图的比例出于清楚说明的目的有可能不一样,但这并不会影响对本技术的理解。

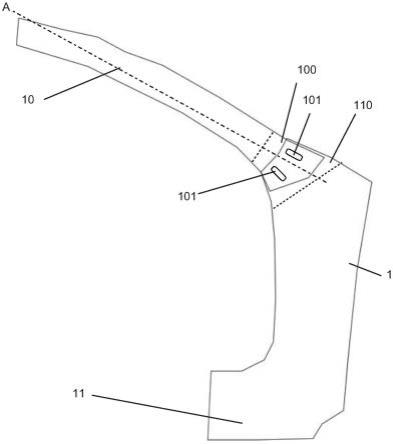

17.图1是根据本技术的用于车身的连接结构的侧视图。

18.图2是根据本技术的用于车身的连接结构的横截面图。

19.图3是根据本技术的用于车身的连接结构的局部放大侧视图。

具体实施方式

20.下面将参照附图更详细地描述本技术的示例性实施方式。虽然附图中显示了本技术的示例性实施方式,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

21.图1是根据本技术的用于车身的连接结构的侧视图。如图1所示,用于车身的连接结构1包括第一部件10和第二部件11。在图1的实施方式中,第一部件10和第二部件11分别是例如由金属材料制成的前立柱上内加强板和前立柱下内加强板。第一部件10包括第一连接部100和设置在第一连接部100中的一个或多个细长的通孔101。通孔101的截面形状为圆角矩形,并且其长度方向可以平行于第一部件10的主要延伸方向(参见图1中的点划线a),如图1中的靠近上方的通孔101。将通孔101的截面形状设置为圆角矩形可以降低加工难度,同时降低矩形角部附近的应力集中。替代地或附加地,通孔101的长度方向还可以与第一部件10的主要延伸方向的夹角成锐角(例如小于30度),如图1中的靠近下方的通孔101。第二部件11包括与第一连接部100局部重叠或搭接的第二连接部110。

22.图2是根据本技术的用于车身的连接结构的横截面图。如图2所示,第一部件10包括设置在通孔101边缘并且靠近第二部件11的外周部102。外周部102与第二部件11的第二连接部110以焊接方式连接并且形成焊缝2。在这个实施方式中,外周部102借助于mag焊接(熔化极气体保护电弧焊)连接到第二连接部110。通孔101的数量和焊缝2的数量相对应,因此增加通孔101的数量意味着增加焊缝2的数量,从而增加连接强度。

23.在对连接结构1施加焊接时,焊接被施加在外周部102的沿通孔101的长度方向延

伸的部分上。选择性地在通孔101的长边(或长度方向)而非短边(或宽度方向)进行焊接的优点在于形成的焊缝更长,从而增强连接结构1的第一部件10和第二部件11之间的连接强度和系统刚度。因此,所形成的焊缝2的延伸方向平行于第一部件10的主要延伸方向或与第一部件10的主要延伸方向的夹角为锐角。这样的焊缝2可以增强连接结构1的第一部件10和第二部件11之间的连接强度和系统刚度。

24.图3是根据本技术的用于车身的连接结构的局部放大侧视图。为了进一步增强连接结构1的第一部件10和第二部件11之间的连接强度,第二部件11的第二连接部110的边缘与第一部件10的第一连接部100以焊接方式连接并且形成焊缝3。焊缝2可以和焊缝3共同将第一连接部100和第二连接部110固定在一起。在这个实施方式中,第二连接部110借助于mag焊接(熔化极气体保护电弧焊)连接到第一连接部100。

25.在图3的实施方式中,第一部件10和第二部件11分别是前立柱上内加强板和前立柱下内加强板。第一部件10受到沿其主要延伸方向的力f和扭矩m的共同作用。由于焊缝2的延伸方向基本平行于力f的作用方向,因此其可以增强第一部件10和第二部件11之间的连接强度和系统刚度。如图3所示,焊缝2可以仅形成在通孔101的长度方向的一侧的外周部102上,也可以形成在通孔101的长度方向的相对两侧的外周部102上。后者由于增加了焊缝2的数量而可以进一步增强第一部件10和第二部件11之间的连接强度和系统刚度。

26.连接结构1也可以设置在车辆的其他位置。在另一个实施方式中,第一部件10和第二部件11分别是后立柱上内加强板和后立柱下内加强板。类似地,通孔101的长度方向平行于后立柱的主要延伸方向。替代地或附加地,通孔101的长度方向与后立柱的主要延伸方向的夹角为锐角(例如小于30度)。

27.综上所述,通孔101的长度方向被设计成平行于连接结构1的第一部件10的几何边界、特征方向、传力方向或主应力方向。特征方向包括第一部件10的几何形状上的特征线的方向、孔的方向、边界的方向等。

28.前面对实施方式的描述已为说明性和描述性目的而提供。它并不是为了详尽无遗,或者将实施方式限制在所描述的变体中。许多修改和变型对于本领域的熟练人员来说是显然的。选择和描述这些实施方式是为了最好地阐释原理和实际应用,从而使本领域的熟练人员能够从其各种实施方式以及适用于其预期用途的各种修改来理解这些实施方式。在实施方式的框架内,上述组件和特征可以在所述不同实施方式之间进行组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1