一种新型摩托车平叉的制作方法

1.本实用新型属于摩托车技术领域,尤其涉及一种新型摩托车平叉。

背景技术:

2.平叉在摩托车、电动车等交通工具中运用广泛,平叉是用于固定车架后方的后车轮,并用于将后车轮与车架进行连接的主要部件之一,平叉由于其位于车身后方,因此也被称作后平叉,其能够固定后车轮,承载车身重量,承担后车轮驱动的动力和制动后车轮时的拉力,保持车身稳定性,因此平叉在摩托车、电动车等车辆中是不可或缺的一个部件。

3.现有传统摩托车平叉(可参考cn201030221673.2外观专利的结构),其具有两个纵向支臂和横梁,该横梁两端分别两个纵向支臂中部相连,所述纵向支臂前端具有车架连接部;所述车架连接部上设有车架连接孔;所述纵向支臂后端设置后轮连接槽和后轮调节螺孔。其在使用存在以下不足并分析如下:

4.第一、由于在所述横梁中部具有向上凸起的两个后减震连接耳,该两个后减震连接耳上分别上设有两个后减震连接孔;该后减震连接端插入两个后减震连接耳之间并与两个后减震连接孔同轴连接,而由于后减震为单个,存在左右减震平衡,舒适性差,冲击力大的问题;

5.第二、由于张紧轮和副卡(如卡紧件或副轮)无连接部,需要是通过增加连接件(如支架)并通过螺栓固接,存在强度不足,容易干涉;

6.第三、由于后制动泵固定安装在摩托车上后,而摩托车工况复杂,容易产生振动影响;

7.第四、由于两个纵向支臂内实心,非常重,成本高的问题,同时该两个纵向支臂和横梁焊接,焊接不良而可能存在强度不足的问题。

技术实现要素:

8.为了解决现有技术中存在的上述一个或多个缺陷问题,本实用新型提供了一种新型摩托车平叉。

9.为实现上述目的,本实用新型提供了一种新型摩托车平叉,包括两个纵向支臂和横梁,该横梁两端分别两个纵向支臂中部相连,所述纵向支臂前端具有车架连接部;所述车架连接部上设有车架连接孔;所述纵向支臂后端设置后轮连接槽和后轮调节螺孔;其特征在于:所述横梁中部具有向上凸起的单个后减震连接耳,该后减震连接耳上设有后减震连接孔;位于左侧的一个所述纵向支臂后段中部具有向下凸起的链条张紧轮连接耳和链条副卡连接耳,所述链条张紧轮连接耳上设有链条张紧轮连接孔,所述链条副卡连接耳上设有链条副卡连接孔;位于右侧的一个所述纵向支臂后段中部具有朝向左侧的一个所述纵向支臂凸起的后制动泵限位部。

10.采用上述技术方案,首先,该后减震连接耳采用单个设置,该后减震连接孔的两侧端可分别设置两个后减震器,该两个后减震器连接端通过共同轴与后减震连接孔连接,而

该后减震连接耳是被夹在两个后减震器的连接端之间;由于两个后减震器为两个,左右减震平衡,舒适性更好,更耐冲击;其次,由于位于左侧的一个所述纵向支臂后段中部具有向下凸起的链条张紧轮连接耳和链条副卡连接耳,所述链条张紧轮连接耳上设有链条张紧轮连接孔,所述链条副卡连接耳上设有链条副卡连接孔;该链条张紧轮可直接安装在链条张紧轮连接耳的链条张紧轮连接孔上,而链条副卡可直接安装在链条副卡连接耳的链条副卡连接孔上,不需要增加连接件(如支架),同时提高了链条副卡和链条张紧轮的位置精度,同时提升强度,减少连接件及固定其的螺栓等零件,不容易造成干涉;另外,由于位于右侧的一个所述纵向支臂后段中部具有朝向左侧的一个所述纵向支臂凸起的后制动泵限位部,由于制动泵限位部可在发生振动时抵住或者靠近接触制动泵的外壳体,可减少后制动泵的振动影响。另外,该单个后减震连接耳、链条张紧轮连接耳和链条副卡连接耳集成在左侧的纵向支臂上,而后制动泵限位部是集成在右侧的纵向支臂上,整体强度可靠,连接方便,同时也不同于现有结构。

11.优选地,所述链条张紧轮连接耳具有两个且间隔分布。

12.优选地,所述横梁与两个纵向支臂为一体成型。可采用铸造成型后再加工其孔位或安装面,可降低零件成本,同时提高整体刚性和强度。

13.进一步地,该纵向支臂内具有内腔;且所述纵向支臂上非端部位置处的腔壁厚度5-8mm。这样通过该内腔可节约重量,减少耗材和成本,同时又能保证整体强度。

14.进一步地,所述纵向支臂前段中部上设有前工艺孔;所述纵向支臂后段中部设后工艺孔;所述前工艺孔和后工艺孔均与所述内腔内连通。便于在铸造时内腔内的成型内芯从前后工艺孔分别取出,操作更方便,内腔清理更干净。

15.进一步地,所述纵向支臂上表面在靠近与所述横梁相接处上设有线卡连接孔。可方便安装线卡。

16.进一步地,位于左侧的所述纵向支臂上表面上设有一个线卡连接孔;位于右侧的所述纵向支臂上表面上设有两个线卡连接孔;该三个两个线卡连接孔呈三角分布。

17.本实用新型有益效果:

18.第一、本实用新型由于该后减震连接耳采用单个设置,该后减震连接孔的两侧端可分别设置两个后减震器,该两个后减震器连接端通过共同轴与后减震连接孔连接,而该后减震连接耳是被夹在两个后减震器的连接端之间;由于两个后减震器为两个,左右减震平衡,舒适性更好,更耐冲击;

19.第二、本实用新型由于位于左侧的一个所述纵向支臂后段中部具有向下凸起的链条张紧轮连接耳和链条副卡连接耳,所述链条张紧轮连接耳上设有链条张紧轮连接孔,所述链条副卡连接耳上设有链条副卡连接孔;该链条张紧轮可直接安装在链条张紧轮连接耳的链条张紧轮连接孔上,而链条副卡可直接安装在链条副卡连接耳的链条副卡连接孔上,不需要增加连接件如支架,同时提高了链条副卡和链条张紧轮的位置精度,同时提升强度,减少连接件及固定其的螺栓等零件,不容易造成干涉;

20.第三、本实用新型由于位于右侧的一个所述纵向支臂后段中部具有朝向左侧的一个所述纵向支臂凸起的后制动泵限位部,由于制动泵限位部可在发生振动时抵住或者靠近接触制动泵的外壳体,可减少后制动泵的振动影响;另外,该单个后减震连接耳、链条张紧轮连接耳和链条副卡连接耳集成在左侧的纵向支臂上,而后制动泵限位部是集成在右侧的

纵向支臂上,整体强度可靠,连接方便,同时也不同于现有结构;

21.第四、本实用新型由于所述链条张紧轮连接耳具有两个且间隔分布。这样链条张紧轮被夹在两个链条张紧轮连接耳之间并转动配合,可避免该链条张紧轮轴向位移松动而影响稳定传动,可防止脱链问题;

22.第五、本实用新型由于纵向支臂内具有内腔;且所述纵向支臂上非端部位置处的腔壁厚度5-8mm。这样通过该内腔可节约重量,减少耗材和成本,同时又能保证整体强度;

23.第六、本实用新型由于所述纵向支臂前段中部上设有前工艺孔;所述纵向支臂后段中部设后工艺孔;所述前工艺孔和后工艺孔均与所述内腔内连通。便于在铸造时内腔内的成型内芯从前后工艺孔分别取出,操作更方便,内腔清理更干净。

附图说明

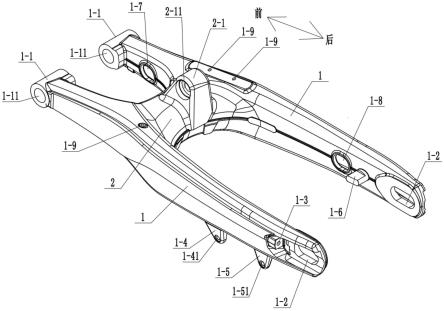

24.图1是本实用新型中一种新型摩托车平叉的投影图。

25.图2是图1中a-a剖视图。

26.图3-4是本实用新型中一种新型摩托车平叉的立体图。

具体实施方式

27.下面结合附图和实施例对本实用新型作进一步说明:

28.实施例:可参见图1-4,一种新型摩托车平叉,包括两个纵向支臂1和横梁2。

29.可参见图3-4,具体地,该横梁2两端分别两个纵向支臂1中部相连,所述横梁2与两个纵向支臂1为一体成型,组合而大致为h型。可采用铸造成型后再加工其孔位或安装面,可降低零件成本,同时提高整体刚性和强度。

30.可参见图3-4,该纵向支臂1与横梁2连接处为分界而将该纵向支臂1可分为前段和后段。

31.可参见图3-4,具体地,所述两个纵向支臂1前端均具有车架连接部1-1;所述车架连接部1-1上设有车架连接孔1-11。该两个纵向支臂1前端的车架连接孔1-11同心设置。

32.可参见图3-4,具体地,所述两个纵向支臂1后端均设置后轮连接槽1-2和后轮调节螺孔1-3。

33.可参见图3-4,具体地,所述横梁2中部具有向上凸起的单个后减震连接耳2-1,该后减震连接耳2-1上设有后减震连接孔2-11。由于该后减震连接耳2-1采用单个设置,该后减震连接孔2-11的两侧端可分别设置两个后减震器,该两个后减震器连接端通过共同轴与后减震连接孔2-11连接,而该后减震连接耳2-1是被夹在两个后减震器的连接端之间;由于两个后减震器为两个,左右减震平衡,舒适性更好,更耐冲击。

34.可参见图3-4,具体地,位于左侧的一个所述纵向支臂1后段中部具有向下凸起的链条张紧轮连接耳1-4和链条副卡连接耳1-5,所述链条张紧轮连接耳1-4上设有链条张紧轮连接孔1-41,所述链条副卡连接耳1-5上设有链条副卡连接孔1-41。由于位于左侧的一个所述纵向支臂1后段中部具有向下凸起的链条张紧轮连接耳1-4和链条副卡连接耳1-5,所述链条张紧轮连接耳1-4上设有链条张紧轮连接孔1-41,所述链条副卡连接耳1-5上设有链条副卡连接孔1-41;该链条张紧轮可直接安装在链条张紧轮连接耳1-4的链条张紧轮连接孔1-41上,而链条副卡可直接安装在链条副卡连接耳1-5的链条副卡连接孔1-41上,不需要

增加连接件(如支架),同时提高了链条副卡和链条张紧轮的位置精度,同时提升强度,减少连接件及固定其的螺栓等零件,不容易造成干涉。

35.可参见图3-4,具体地,位于右侧的一个所述纵向支臂1后段中部具有朝向左侧的一个所述纵向支臂1凸起的后制动泵限位部1-6。由于位于右侧的一个所述纵向支臂1后段中部具有朝向左侧的一个所述纵向支臂1凸起的后制动泵限位部1-6,由于制动泵限位部1-6可在发生振动时抵住或者靠近接触制动泵的外壳体,可减少后制动泵的振动影响。

36.另外,由于该单个后减震连接耳2-1、链条张紧轮连接耳1-4和链条副卡连接耳1-5和后制动泵限位部1-6是集成在对应的纵向支臂1上,整体强度可靠,连接方便,同时也不同于现有结构。

37.可参见图3-4,优选地,所述链条张紧轮连接耳1-4具有两个且间隔分布。这样链条张紧轮是被夹在两个链条张紧轮连接耳1-4之间并转动配合,可避免该链条张紧轮轴向位移松动而影响稳定传动,可防止脱链问题。

38.可参见图2,进一步地,该纵向支臂1内具有内腔n;且所述纵向支臂1上非端部位置处的腔壁厚度5-8mm。这样通过该内腔n可节约重量,减少耗材和成本,同时又能保证整体强度。

39.可参见图2-4,进一步地,所述纵向支臂1前段中部上设有前工艺孔1-7;所述纵向支臂1后段中部设后工艺孔1-8;所述前工艺孔1-7和后工艺孔1-8均与所述内腔n内连通。便于在铸造时内腔n内的成型内芯从前后工艺孔分别取出,操作更方便,内腔清理更干净。

40.优选地,该两个纵向支臂1的前工艺孔1-7相对设置,该该两个纵向支臂1的后工艺孔1-8相对设置。这样该前工艺孔1-7和后工艺孔1-8不会外露,不影响整体美观,同时减少灰尘进入。

41.可参见图3-4,进一步地,所述纵向支臂1上表面在靠近与所述横梁2相接处上设有线卡连接孔1-9。可方便安装线卡。具体地,在位于左侧的所述纵向支臂1上表面上设有一个线卡连接孔1-9;位于右侧的所述纵向支臂1上表面上设有两个线卡连接孔1-9;该三个两个线卡连接孔1-9呈三角分布。

42.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1