后地板板件、后地板总成及车辆的制作方法

1.本实用新型属于车辆车身结构技术领域,具体涉及一种后地板板件、后地板总成及车辆。

背景技术:

2.后地板是车辆车身地板靠后的一部分,位于车身整体后部,物理指标位于地板一阶弯曲能量响应较大位置,该位置不仅承接整个后悬架激励振动能量,而且振动响应的灵敏度高。其中,后悬架轮胎激励、后电机减速器激励能量均会引起后地板板件振动,从而产生振动噪声问题。

3.目前,后地板板件通常为平板结构,强度较低,无法有效抑制振动及噪声问题,因此难以满足市场竞争对车辆性能和性价比日益提升的需求。伴随着用户对车辆舒适性要求的不断提高,车身地板后部位置的设计越来越重要,如何降低车身地板后部位置对振动噪声响应,提升后地板板件对于振动、噪声能量的衰减效应是当下nvh研究的重要指标。

技术实现要素:

4.本实用新型实施例提供一种后地板板件、后地板总成及车辆,旨在提升后地板板件的结构强度,从而提升后地板板件对于振动、噪声能量的衰减作用,进而提高车辆乘用舒适性。

5.为实现上述目的,本实用新型采用的技术方案是:第一方面,提供一种后地板板件,包括沿车身纵向依次连接的前板部、中板部,以及后板部;其中,前板部、中板部和后板部三者的纵向尺寸不同。

6.一些实施例中,前板部和中板部通过第一过渡部连接,后板部和中板部通过第二过渡部连接;其中,第一过渡部和第二过渡部的纵向尺寸不同;中板部基于第一过渡部和第二过渡部而向上弯拱,后板部至少部分区域向下凹陷形成凹腔。

7.结合第一方面,在一种可能的实现方式中,前板部设有两个第一加强区域、两个第二加强区域,以及第三加强区域;

8.其中,两个第一加强区域沿前板部的纵向中轴线对称分布于前板部两侧,其中一个第一加强区域内设有上凸或下凹的第一增强结构;

9.两个第二加强区域分别靠近前板部的前后边缘设置,第二加强区域沿车身横向延伸,且两端分别与两个第一加强区域连接;

10.第三加强区域位于两个第一加强区域之间,且前后两端分别与两个第二加强区域连接,第三加强区域内设有上凸或下凹的第二增强结构。

11.一些实施例中,第一过渡部上沿车身横向间隔分布有多个上凸或下凹的第三增强结构,第三增强结构的前后两端分别与前板部和中板部上的加强区域连接。

12.一些实施例中,中板部的前端和后端至中板部的中间均形成为至少一级的台阶结构。

13.举例说明,中板部上设有第四加强区域、第五加强区域和第六加强区域;

14.其中,第四加强区域设于靠近前板部的台阶结构上,第四加强区域于台阶结构的其中一级台阶面向上凸起形成拱腔;

15.第五加强区域设于靠近后板部的台阶结构上,第五加强区域沿车身横向延伸成条形;

16.第六加强区域位于第五加强区域和第四加强区域之间,第六加强区域包括沿车身横向依次分布且形状不同的多组第四增强结构。

17.一些实施例中,第二过渡部上沿车身横向间隔分布有多个上凸或下凹的第五增强结构,各个第五增强结构均沿车身纵向延伸,且各个第五增强结构的延伸长度不同;其中,至少部分第五增强结构穿过第五加强区域并与第六加强区域连接。

18.在一种可能的实现方式中,后板部上设有第七加强区域和第八加强区域;

19.其中,第七加强区域包括沿车身横向间隔分布的多个第六增强结构,第六增强结构沿车身纵向延伸;

20.第八加强区域位于凹腔的腔底,第八加强区域沿车身横向布置,且第八加强区域内设有上凸或下凹的第七增强结构。

21.本实用新型提供的后地板板件的有益效果在于:与现有技术相比,本实用新型后地板板件,通过前板部、中板部和后板部依次连接形成具有面差的三段式结构,整体结构强度高,能够降低后地板板件整体对于振动响应的灵敏度,且由于前板部、中板部、后板部三者之间的尺寸差异,能够使后地板板件在不同位置所响应的振动频率不同,从而实现避频设计,有利于进一步降低后地板板件整体对于振动响应的灵敏度,提升后地板板件对于振动、噪声能量的衰减效应,进而提高车辆乘用舒适性。

22.第二方面,本实用新型实施例还提供了一种后地板总成,包括上述后地板板件,具有与上述后地板板件相同的有益效果,在此不再赘述。

23.第三方面,本实用新型实施例还提供了一种车辆,包括采用了上述后地板板件的后地板总成,因此也具有与上述后地板板件相同的有益效果,在此不再赘述。

附图说明

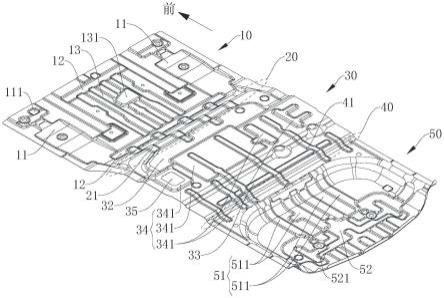

24.图1为本实用新型实施例提供的后地板板件的立体结构示意图;

25.图2为本实用新型实施例提供的后地板板件沿车身纵向的剖视结构示意图。

26.图中:10、前板部;11、第一加强区域;111、第一增强结构;12、第二加强区域;13、第三加强区域;131、第二增强结构;20、第一过渡部;21、第三增强结构;30、中板部;32、第四加强区域;33、第五加强区域;34、第六加强区域;341、第四增强结构;35、减重孔;40、第二过渡部;41、第五增强结构;50、后板部;500、凹腔;51、第七加强区域;511、第六增强结构;52、第八加强区域;521、第七增强结构。

具体实施方式

27.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者间接在另一个元件上。需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者若干个该特征。在本发明的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

29.应当理解,在以下描述中,车身纵向是指车辆的前后长度方向,车身横向是指车辆的左右宽度方向,上下方向是指车辆的高度方向。在以下实施例中,选择以后地板板件的纵向长度为1770mm,横向宽度为940mm进行说明。

30.请一并参阅图1及图2,现对本实用新型提供的后地板板件进行说明。所述后地板板件,包括沿车身纵向依次连接的前板部10、中板部30,以及后板部50;其中,前板部10、中板部30和后板部50三者的纵向尺寸不同。

31.需要说明,在本实施例中,后地板板件加工时可优先采用一体冲压成型的方式,以提高整体性,其中,前板部10、中板部30、后板部50造型和纵向尺寸各不相同,更具体的说,三者不在同一平面上,而是中板部30分别与前板部10和后板部50之间形成面差,因此后地板板件整体为曲面结构,相较于平面结构具有更高的结构强度,能够降低对于振动频率的响应灵敏度。

32.需要理解的是,在后地板板件前中后各个区域结构强度及尺寸差异化的情况下,各个区域对于振动频率的响应程度也不相同,由此可实现不同区域间的避频特性,避免共振,从而降低后地板板件的整体振动响应灵敏度。

33.本实施例提供的后地板板件,与现有技术相比,通过前板部10、中板部30和后板部50依次连接形成三段式结构,整体结构强度高,能够降低后地板板件整体对于振动响应的灵敏度,且由于前板部10、中板部30、后板部50三者之间的纵向尺寸差异,能够使后地板板件在不同位置所响应的振动频率不同,从而实现避频设计,有利于进一步降低后地板板件整体对于振动响应的灵敏度,提升后地板板件对于振动、噪声能量的衰减效应,进而提高车辆乘用舒适性。

34.在一些实施例中,参见图1及图2,前板部10和中板部30通过第一过渡部20连接,后板部50和中板部10通过第二过渡部40连接;其中,第一过渡部20和第二过渡部40的纵向尺寸不同;中板部30基于第一过渡部20和第二过渡部40而向上弯拱,后板部50至少部分区域向下凹陷形成凹腔500。

35.利用第一过渡部20和第二过渡部40能够使前板部10、中板部30和后板部50形成三段式拱形结构,利用拱形结构的高强度特点提升后地板板件的整体结构强度,有利于降低后地板板件的振动响应灵敏度,同时由于前板部10、中板部30、后板部50三者之间,以及第一过渡部20和第二过渡部40两者之间均存在纵向尺寸差异,因此能够使各个位置上对于振动频率的响应范围不同,从而实现不同位置间的避频设计,有助于进一步降低振动响应灵敏度,提升后地板板件对于振动、噪声能量的衰减效应,进而提高车辆乘用舒适性。

36.在一些实施例中,参见图1及图2,前板部10上设有两个第一加强区域11、两个第二加强区域12,以及第三加强区域13;其中,两个第一加强区域11沿前板部10的纵向中轴线对称分布于前板部10两侧,其中一个第一加强区域11内设有上凸或下凹的第一增强结构111;两个第二加强区域12分别靠近前板部10的前后边缘设置,第二加强区域12沿车身横向延伸,且两端分别与两个第一加强区域11连接;第三加强区域13位于两个第一加强区域11之间,且前后两端分别与两个第二加强区域12连接,第三加强区域13内设有上凸或下凹的第二增强结构131。

37.具体的,第一加强区域11内设计宽度为150mm,长度为480mm,深度为20mm加强结构,宽度为150mm,长度为96mm,深度为23mm加强结构,两个加强结构之间通过长度为71mm,宽度为64mm的连接结构进行连接,同时,为实现两个第一加强区域11间的避频性能,可选择在其中一侧的第一加强区域11内增加第一增强结构111,第一增强结构111具体可以是正方形凸起;第二加强区域12可在靠近前板部10前后两端的位置上分别设计宽度52mm,长度分别为367mm和678mm,深度为20mm的加强筋;第三加强区域13内设计两个长度361mm,宽度为62mm,深度为20mm加强凸起,两个加强凸起分别位于前半部沿车身横向的三分之一尺寸位置处,两个加强凸起的后端增加边长为113mm,深度为20mm加强凹坑,同时在两个加强凸起之间沿车身横向间隔布置多条宽度为41mm,长度为419mm,深度为23mm加强筋,并于第三加强区域13的中间偏向横向一侧的位置上设置第二增强结构131,第二增强结构131具体可以是三角形或梯形的凹坑或凸起结构,一方面能够进一步增强中间薄弱位置的结构强度,另一方面能够利用三角形或梯形非对称的结构特点保证该区域内在车身横向左右两侧的结构强度差异,从而能够使第三加强区域13的横向两侧振动响应频率不同,实现避频设计,从而降低振动响应灵敏度。

38.作为上述第一过渡部20的一种具体实施方式,请参阅图1及图2,第一过渡部20上沿车身横向间隔分布有多个上凸或下凹的第三增强结构21,第三增强结构21的前后两端分别与前板部10和中板部30上的加强区域连接。

39.具体的,由于中板部30高于前板部10,因此第一过渡部20呈现为自前向后倾斜升高的状态,结合第一过渡部20纵向前后两侧的凹坑或凸筋结构能够使其沿车身纵向呈现为s型延伸方式,能够利用s型结构具有的上下交错的双拱形弯折面而提升其结构强度,同时在第一过渡部20上布置多个第三增强结构21,第三增强结构21具体可以是沿车身纵向延伸的条形凹坑,条形凹坑的宽度为52mm,长度为258mm,深度为20mm,每个条形凹坑的两端分别与前板部10和后板部50上的加强区域交错连接为一体,从而提高第一过渡部20的结构强度,降低振动响应灵敏度。

40.一些可能的实现方式中,请参阅图1及图2,中板部30的前端和后端至中板部30的中间均形成为至少一级的台阶结构。具体的,中板部30的后端至中板部30的中间位置形成的台阶结构为三级台阶。中板部30的前后两端均为台阶结构,能够提高中板部30尤其在车身高度方向上的结构强度,降低振动响应灵敏度。

41.一些实施例中,如图1及图2所示,中板部30上设有第四加强区域32、第五加强区域33,及第六加强区域34;其中,第四加强区域32设于靠近前板部10的台阶结构上,第四加强区域32于台阶结构的其中一级台阶面向上凸起形成拱腔;第五加强区域33设于靠近后板部50的台阶结构上,第五加强区域33沿车身横向延伸成条形;第六加强区域34位于第五加强

区域33和第四加强区域32之间,第六加强区域34包括沿车身横向依次分布且形状不同的多组第四增强结构341。

42.具体的,第四加强区域32通过设计向上凸起的拱腔而使该区域在车身横向上呈现为拱形结构,从而提升结构强度;第五加强区域33与其中一级台阶面上设计沿车身横向延伸的条形凹坑,具体尺寸为长度672mm,宽度30mm;在此基础上,位于第四加强区域32和第五加强区域33之间的第六加强区域34设计有多组不同的第四增强结构341,其一为靠近中板部30横向一侧设计的两个双t型加强筋,两个双t型加强筋沿车身横向相对,其二是靠近中板部30横向另一侧设计的方形凹坑,并在该方形凹坑内开设方形减重孔35,在实现减重目的的情况下还能够实现中板部30两侧的结构强度差异,从而满足避频性,其三是位于双t型加强筋与方形凹坑之间的长度为367mm,宽度为242mm,深度为23mm的加强凹坑,以增加中板部30的中间薄弱位置强度,在此基础上,中板部30的横向一侧还可以增设圆形加强凹坑,在提升局部结构强度的同时实现与另一侧的避频,降低振动响应灵敏度。

43.具体地,本实施例中,第二过渡部40上沿车身横向间隔分布有多个上凸或下凹的第五增强结构41,各个第五增强结构41均沿车身纵向延伸,且各个第五增强结构41的延伸长度不同;其中,至少部分第五增强结构41穿过第五加强区域33并与第六加强区域34连接。第五增强结构41可设置为六条,沿车身纵向的长度分别为159mm、415mm、435mm、421mm、220mm、260mm,深度均为20mm,其中长度较长的两条或三条与第五加强区域33相交并连接至第六加强区域34内的加强结构上;在此通过设置不同长度的第五增强结构41,能够实现第二过渡部40上不同位置的结构强度差异,进一步提升避频效果,降低振动响应灵敏度。

44.可选地,本实施例中,后板部50上设有第七加强区域51和第八加强区域52;其中,第七加强区域51包括沿车身横向间隔分布的多个第六增强结构511,第六增强结构511沿车身纵向延伸;第八加强区域52位于凹腔500的腔底,第八加强区域52沿车身横向布置,且第八加强区域52内设有上凸或下凹的第七增强结构521。

45.具体的,凹腔500的凹陷深度设计为100mm,其中,凹腔500前端形成为高宽比0.19的拱形,凹腔500后端设计为高宽比0.05的拱形,通过拱形结构提升整体结构强度,在此基础上,为进一步提高结构强度,在第七加强区域51设计多个沿车身纵向延伸的第六增强结构511,第六增强结构511具体可以是宽度55mm,深度20mm,长度占据凹腔500沿车身纵向三分之二的加强筋;第八加强区域52内设计的第七增强结构521可以是凸起高度为15mm的s型加强筋或槽,利用s型结构强度大的特点提升后板部50薄弱部位的结构强度,同时借助多个第六增强结构511提升后板部50纵向结构强度,从而降低振动响应灵敏度。

46.基于同一发明构思,结合图1至图2,本技术实施例还提供一种后地板总成,包括上述后地板板件。

47.本实用新型提供的后地板总成,与现有技术相比,采用了上述后地板板件,后地板板件整体和局部结构强度高,能够降低后地板板件的振动响应灵敏度,同时由于前板部10、中板部30、后板部50三者之间,以及第一过渡部20和第二过渡部40两者之间的尺寸差异,能够实现不同位置间的避频设计,从而进一步降低振动响应灵敏度,提升后地板板件对于振动、噪声能量的衰减效应,进而提高车辆乘用舒适性。

48.在同一发明构思下,本实施例还提供了一种采用了上述后地板总成的车辆,具有与上述后地板总成相同的有益效果,在此不再过多赘述。

49.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1