电动车前叉减震系统及其制备工艺的制作方法

本发明涉及一种电动车前叉减震系统及其制备工艺。

背景技术:

1、电动车前叉减震系统的存在使得整个机械结构的抗冲击能力大幅度提高,车架断裂、疲劳损失均会减少,有利于保护整个车架的钢架刚性结构,有利于延长机械系统的寿命。前叉减震系统处于前方部位,它的上端与车把部件相连,下端与前轴部件配合,组成电动车的导向系统,起掌握方向及固定前轮的作用。因此,前叉减震系统是电动车主要的核心部件之一,其品质直接影响着电动车的安全性、舒适性、可靠性及使用寿命。目前的电动车前叉减震系统一般采用液压阻尼系统,其工作原理基本都是通过控制开孔大小调节油液流速实现阻尼减震的作用,在电动车前叉减震系统中,弹簧负责支撑,阻尼负责吸收能量。

2、现有技术中有关注前叉减震系统疲劳破坏的,如张露在《电动自行车》杂志上发表的《电动自行车减震前叉的疲劳试验》;还有用于解决应用于前叉上的不锈钢管的生产工艺的,如公开号为cn102837158a的专利:一种电动车前叉钢管的生产工艺。极少有关注电动车前叉减震系统其制备时压碗的问题,现有技术一般采用人工压碗的方式,通过套管套在把立上后人工捶打套管实现碗盖压装紧固到叉肩上的方式,碗盖容易破裂损坏,公开号为cn204711521u的专利:一种前叉自动压碗机,气缸固定板固定在支柱底部,气缸活塞杆竖直向上,拉杆安装在气缸活塞杆上,内衬套固定在拉杆顶端,内衬套内侧面具有第一导向斜面,咬合齿外侧面具有与第一导向斜面相配合的第二导向斜面,咬合齿内侧面具有用来咬住前叉螺纹部的齿面,下盖板夹固在拉杆与内衬套之间;导向套底端向下穿过下盖板,顶端伸入内衬套内部并设有与咬合齿底端相抵的径向凸部;锁紧弹簧套设在导向套上,上端与径向凸部相抵,下端与下盖板相抵。其通过气缸驱动拉杆和内衬套向下移动实现轴承碗装配,驱动拉杆和内衬套向上移动就取下装配好的前叉,装配过程自动化程度高,且装配稳定可靠,可以避免出现轴承碗装配不到位的现象。但压碗时压装部位固定,仍然存在碗盖破裂损坏的可能。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种电动车前叉减震系统,两段式结构垫圈的设置,可以在压碗工作时改变碗盖受压部位,大幅减少碗盖在压碗时的开裂破坏频次,压装质量稳定可靠,提高良品率。

2、为实现上述目的,本发明的技术方案是设计一种电动车前叉减震系统,包括把立,与把立固定相连的叉肩,与叉肩两端固定相连的两根平行的前叉管,与前叉管滑动设置的减震管,套设在把立外表面且与叉肩紧固连接有前叉碗;

3、前叉碗包括套设在把立上的紧迫环及碗盖,沿靠近叉肩的方向依次设有垫圈、碗盖及紧迫环,垫圈也套设在把立上。

4、进一步的技术方案是,两根减震管通过一个龙门架固定相连,减震管其管筒内设有液压阻尼结构;减震管其远离叉肩的管外壁固定连接有前轮轴支撑片。液压阻尼结构为现有技术,不赘述,目前都是通过控制开孔大小调节油液流速实现减震的(在前叉升降的两个不同的过程中主要存在着压缩阻尼力与复原阻尼力)。

5、进一步的技术方案是,垫圈设有若干个且靠近碗盖的垫圈为两段式结构,靠近碗盖的垫圈由两个半环组合而成。两个半环的连接端面设有凸起以及适配的凹陷,凸起上固定套设橡胶套,保证两个半环的连接紧固;垫圈的数量根据实际情况选取,可多可少。

6、本发明还提供的技术方案为,制备电动车前叉减震系统的工艺,包括如下依次进行的制备步骤:

7、s1:对钢棒依次进行预冲压、精冲压成型、冲压定型及热处理后制成前叉管及把立;

8、s2:采用碳纤维材料在两根前叉管的外周卷制形成叉肩;

9、s3:将把立焊接在叉肩上;

10、s4:将前叉管安装于一体而成的龙门架及两根减震管的减震管上;

11、s5:采用压碗机构对套设在把立上的前叉碗压紧使得前叉碗紧固连接在叉肩上。为保证压装的稳定性,可以在机台上表面再增设抵靠机构从叉肩上端(也即叉肩的远离把立的一面)抵靠压住叉肩,与油缸配合实现稳定的压碗工作;抵靠机构可以是包括油缸,油缸的活塞杆上固定连接有压块以用于压住叉肩,避免压碗时叉肩向上移动。

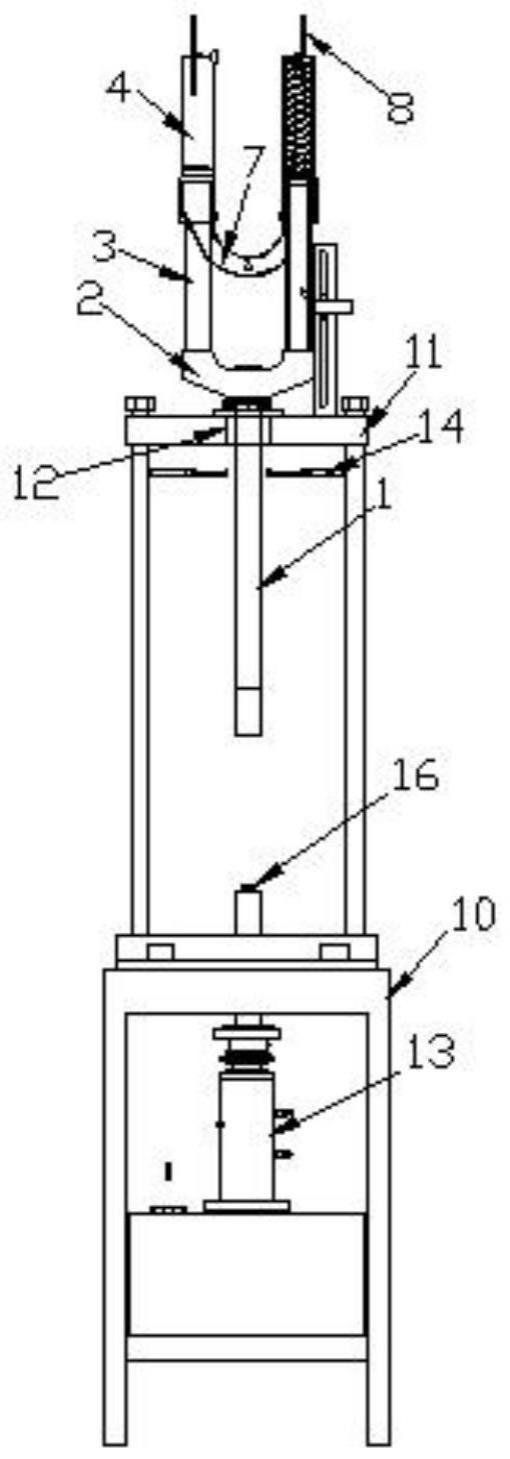

12、进一步的技术方案为,压碗机构包括机座,固定连接在机座上的机台,机台台板中心位置设有用于把立穿过的孔洞,机台台板上固定设有电动车前叉的抵压机构,机座上固定设有油缸,油缸的活塞杆的露出端固定连接有压碗件。抵压机构也可以采用四爪卡盘。在压装时电动车前叉是倒着的,通过机座上的油缸的活塞杆向上伸出实现压装碗盖的动作。

13、进一步的技术方案为,抵压机构包括四个以孔洞中心环形阵列布置的液压缸,每个液压缸的活塞杆的露出端固定连接有平板状的抵压块。通过平板状的抵压块的设置可以实现不同尺寸的前叉(意味着不同管径尺寸的把立)的有效抵压,而无需考虑适配性的问题,提高本压碗机构的适配性且整个压碗机构结构简单。四个环形阵列布置的抵压块的设置则是避免平板状的抵压块抵压时的不稳定。

14、进一步的技术方案为,压碗件设有四个且呈块状,压碗件位置上位于两块相邻平板状抵压块之间;

15、所述液压缸固定连接在机台台板的下表面,抵压块所处高度的平面穿过把立设置。由于抵压块设有四个,压碗件设置四个且位于两块相邻平板状抵压块之间,这样压碗件上移时不会由于抵压块的存在而干涉其运动,保证压碗工作可以正常进行。

16、另一种技术方案为,压碗件设有一个且呈套管状;套管状的压碗件其管径大于把立的外径但小于碗盖的直径;

17、所述液压缸固定连接在机台台板的上表面,抵压块所处高度的平面穿过叉肩设置。套管状的压碗件其管径大于把立的外径;压碗件通过螺栓与油缸的活塞杆固定相连,为保证压碗机构的适配性,配套设有若干根不同管径的压碗件,对于不同尺寸的前叉(也即不同管径尺寸的把立),拆卸活塞杆上的压碗件而更换尺寸合适的压碗件以实现不同尺寸前叉的压碗工作。

18、进一步的技术方案为,在s5步骤中,先启动液压缸用抵压机构将把立抵压住,然后启动油缸通过位于抵压块之间的压碗件对碗盖进行预压,实现碗盖与叉肩的初步紧固连接,然后油缸与液压缸复位,将两段式结构的垫圈套上把立后启动液压缸用抵压机构将垫圈抵压住,然后启动油缸通过压碗件对垫圈传导压力,同时液压缸复位,通过垫圈对碗盖实现终压,实现碗盖与叉肩的紧固连接,完成压碗工作。还可以在预压后,终压时采用同时压垫圈和前叉碗的方式,增大碗盖的受压面积,减少碗盖开裂破坏的可能;另外,还可以调整垫圈的尺寸,使得压碗时受力位置改变,减少前叉碗在压碗时破碎的概率;具体为采用垫圈侧周面上设置环形凹槽的形式,再配套设置与垫圈适配的直径大于垫圈的扩展垫圈(扩展垫圈呈两段式分体结构),扩展垫圈包括两个半环,每个半环的环内侧壁上设有与环形凹槽适配的凸起。两段式垫圈的设置可以起到一定的校平提示作用,如果是整圈的垫圈(也即现有技术的形式),如果套上把立后直接用抵压机构抵压,一旦出现垫圈不正的情况,抵压机构无法得知,而两段式垫圈的设置如果两个半环状的垫圈没有对正对齐,抵压机构抵压时会出现两个半环的垫圈从把立上掉落的情况。

19、进一步的技术方案为,在s5步骤中,先启动液压缸用抵压机构将叉肩抵压住,然后启动油缸通过套管状的压碗件直接对碗盖传导压力进行压碗工作;

20、压碗工作完成后将垫圈套在把立上;或压碗工作完成后将两段式结构的垫圈套上把立后再将环状整圈垫圈套在把立上。还可以在套管状的压碗件的管端壁上固定设置一个向管端壁外侧延伸设置的锥台形环,锥台形环的环径大于碗盖的内径,套管状的压碗件的管内径大于锥台形环的环径但小于碗盖的外径;锥台形环采用硬橡胶制成,达到一定压力后断裂(在压碗时逐渐增大油缸的油压,采用预压和终压的形式分两段式实现最终压碗工作的完成;设置油缸在预压及终压时压力不同,预压时锥台形环不断裂,终压时锥台形环断裂),套管状的压碗件采用不锈钢管制成(这种方式就是在每次压碗后需要重新焊接或粘接新的硬橡胶材质的锥台形环,有一定量的硬橡胶的消耗),这种方式可以在预压和终压时实现对碗盖不同部位的压力传导,避免碗盖在压碗过程中破裂。

21、本发明的优点和有益效果在于:两段式结构垫圈的设置,可以在压碗工作时改变碗盖受压部位,大幅减少碗盖在压碗时的开裂破坏频次,压装质量稳定可靠,提高良品率。

22、通过平板状的抵压块的设置可以实现不同尺寸的前叉(意味着不同管径尺寸的把立)的有效抵压,而无需考虑适配性的问题,提高本压碗机构的适配性且整个压碗机构结构简单。四个环形阵列布置的抵压块的设置则是避免平板状的抵压块抵压时的不稳定。

23、由于抵压块设有四个,压碗件设置四个且位于两块相邻平板状抵压块之间,这样压碗件上移时不会由于抵压块的存在而干涉其运动,保证压碗工作可以正常进行。

24、套管状的压碗件其管径大于把立的外径;压碗件通过螺栓与油缸的活塞杆固定相连,为保证压碗机构的适配性,配套设有若干根不同管径的压碗件,对于不同尺寸的前叉(也即不同管径尺寸的把立),拆卸活塞杆上的压碗件而更换尺寸合适的压碗件以实现不同尺寸前叉的压碗工作。

25、两段式垫圈的设置可以起到一定的校平提示作用,如果是整圈的垫圈(也即现有技术的形式),如果套上把立后直接用抵压机构抵压,一旦出现垫圈不正的情况,抵压机构无法得知,而两段式垫圈的设置如果两个半环状的垫圈没有对正对齐,抵压机构抵压时会出现两个半环的垫圈从把立上掉落的情况。

- 还没有人留言评论。精彩留言会获得点赞!