一种降低摆幅具有缓冲减震功能的搬运机器人的制作方法

本发明涉及搬运机器人,具体为一种降低摆幅具有缓冲减震功能的搬运机器人。

背景技术:

1、搬运机器人是可以进行自动化搬运作业的工业机器人。最早的搬运机器人出现在1960年的美国,versatran和unimate两种机器人首次用于搬运作业。搬运作业是指用一种设备握持工件,是指从一个加工位置移到另一个加工位置。搬运机器人可安装不同的末端执行器以完成各种不同形状和状态的工件搬运工作,大大减轻了人类繁重的体力劳动。世界上使用的搬运机器人逾10万台,被广泛应用于机床上下料、冲压机自动化生产线、自动装配流水线、码垛搬运、集装箱等的自动搬运。部分发达国家已制定出人工搬运的最大限度,超过限度的必须由搬运机器人来完成。

2、现有的半圆机器人主体与载体之间为活动连接,大多为主体受到外界影响时或者自身速度变化,随后通过主动控制主体与载体之间的倾斜角度,使得倾斜后的在载体平面与货物的受力方向相互垂直,进而减小因外界路况变化对货物造成的影响,同时主体与载体之间设置有减震机构,减震机构吸收从主体传递至载体过程中的震动,进而减小震动对货物的影响,但是这种减震方式使得主体无法始终处于震动的影响下。

技术实现思路

1、本发明的目的在于提供一种降低摆幅具有缓冲减震功能的搬运机器人,以解决上述背景技术中提出的问题。

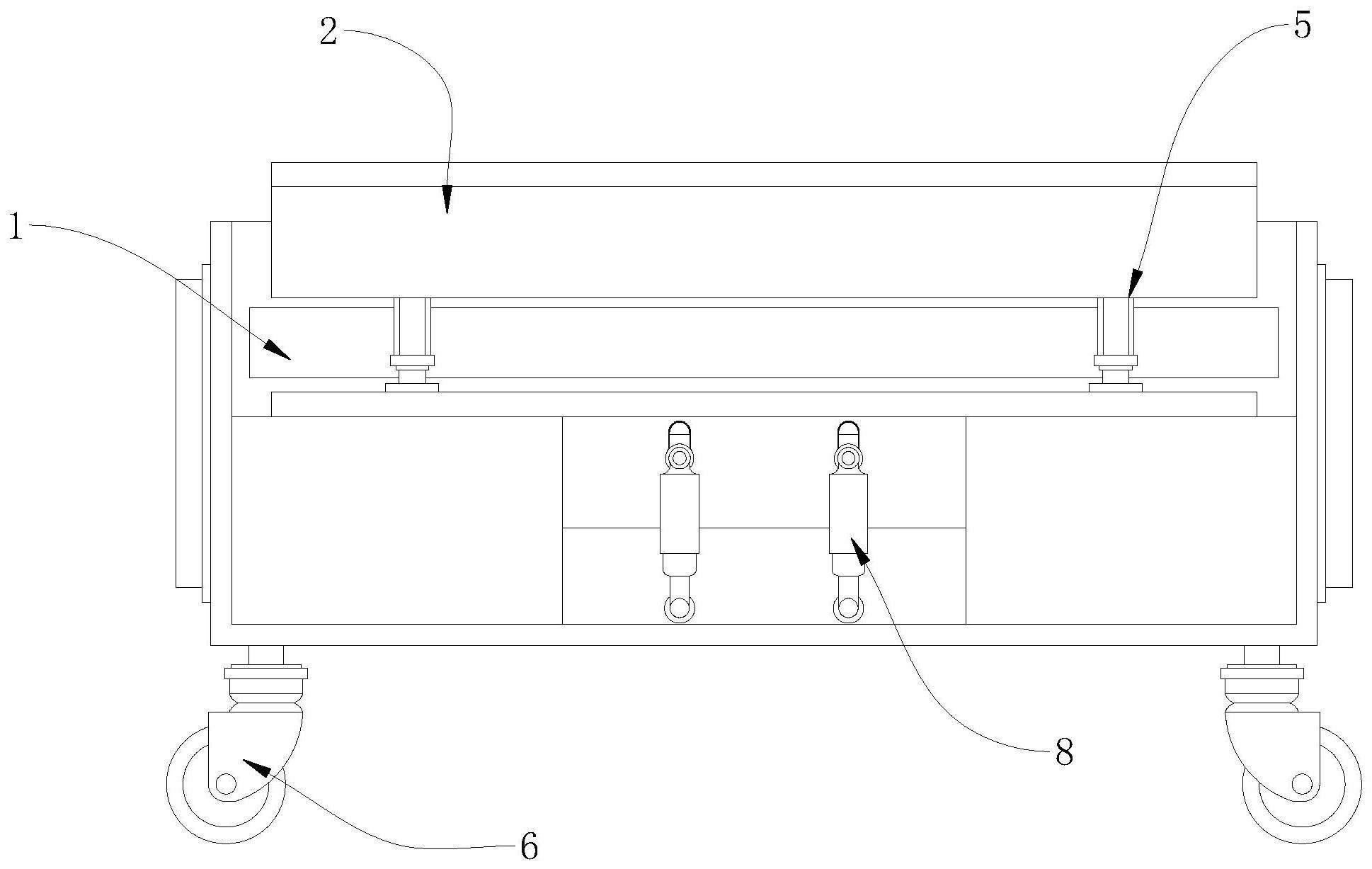

2、为了解决上述技术问题,本发明提供如下技术方案:一种降低摆幅具有缓冲减震功能的搬运机器人,包括主体,所述主体的内部上方安装有载物台,所述载物台为中空设置,载物台上设置有若干个通孔,载物台的内部安装有活塞板和控制杆,所述控制杆贯穿载物台与主体相连接,所述控制杆的一端与活塞板相连接;

3、所述主体的外侧设置有若干个驱动轮,所述主体和驱动轮之间连接有放大组件,所述放大组件用于放大驱动轮的升降行程;

4、所述主体内部安装有气泵,所述气泵的一侧的连接有调节组件,所述调节组件与驱动轮相连接,所述调节组件用于改变驱动轮与主体之间的距离,进而改变主体的倾斜角度。

5、进一步的,所述通孔下方端口的直径小于通孔的中部内径,所述通孔的内部设置有滚珠,所述通孔的高度大于滚珠的外径,所述通孔的上方端口处环形分布有若干个限位齿,位于载物台中心区域对向两个限位齿的间距小于载物台外侧区域对向两个限位齿的间距;主体在使用之前为载物模式,载物模式下主体静止在载物区域,通过辅助转运机构将货物放置在载物台上,主体在放置货物之前,控制杆伸长,控制杆通过活塞板带动载物台上升,由于载物台为中空设置,并且载物台的空腔高度大于活塞板的厚度,故在控制杆带动下活塞板的上端表面与载物台内部的上端表面相接触时,控制杆通过活塞板对载物台进行传动,直至控制杆伸展至最大行程处后,此时辅助转运机构即可将货物放置于载物台上,其中活塞板在载物台内上升期间,活塞板上方的空气通过通孔溢出至外界环境中,活塞板下方空间体积不断增大,并且外界环境中的空气通过平衡孔进入至活塞板下方空间中;货物放置完成后,控制杆通过活塞板带动载物台下降,其中当活塞板的上端表面与载物台内部上端表面发生分离时,活塞板上方的空间通过通孔与外界环境相连通,活塞板下方的空间通过平衡孔与外界环境相连通。

6、进一步的,所述滚珠的下方设置有弹簧杆,所述弹簧杆的下端与和活塞板相连接,所述载物台内部开设有空腔,所述空腔的外侧设置有平衡孔;主体在载物模式下,其中控制杆带动活塞板在载物台内上升期间,活塞板的上方安装有弹簧杆,并且通孔内部活动放置有滚珠,弹簧杆跟随活塞板同步上升,并且弹簧杆推动通孔内的滚珠上升,直至滚珠的上端表面与限位齿的外壁相接触,活塞板在载物台内上升期间,活塞板上方的空气通过滚珠和限位齿的间隙溢出;货物在放置在载物台上后,由于位于载物台中心区域对向两个限位齿的间距小于载物台外侧区域对向两个限位齿的间距,使得位于载物台外侧区域滚珠的露出高度大于位于载物台中部区域滚珠的露出高度,若干个滚珠进而在载物台上弧形的导向面,货物在自身重力以及若干个滚珠的导向下向载物台的中部区域运动,直至货物运动至载物台的中部;货物转运至在载物台上后,控制杆收缩,直至载物台下降至最初状态时,此时活塞板的上端表面依旧与载物台的内部上端表面相贴合,控制杆持续收缩,由于通孔大于滚珠的外径,活塞板在载物台内下降过程,活塞板上方的空间体积不断增大,外界空气通过通孔和滚珠的间隙进入至活塞板上方空间内,由于控制杆的下降速度大于外界空气通过间隙的补充速度,以及部分通孔的上方端口被相接触的货物所封闭,促使活塞板上方空间为负压状态,直至弹簧杆在活塞板的带动下,弹簧杆完全离开通孔,此时滚珠的下端表面与通孔的下端表面相贴合,此时与货物相连的通孔,通孔的上下两端分别被货物和滚珠所封闭,与货物相连的通孔在完全封闭之前与活塞板的上方空间相连接,进而使得封闭后的通孔相对外界环境呈低压状态,通孔通过低压将货物限制在载物台上。

7、进一步的,所述调节组件包括设置在主体内部的调节杆和调节套,所述调节杆和调节套相套接,所述调节杆为中空设置,所述调节杆的下端安装有特斯拉阀,调节杆通过特斯拉阀与气泵相连接,所述调节套与放大组件相连接;调节组件通过特斯拉阀与气泵相连接,空气进入调节组件的阻力小于空气溢出调节组件的阻力,气泵通过向调节杆和调节套配合所形成的腔室内部输入空气,实现调节杆和调节套之间相分离,同时调节套通过放大组件与驱动轮相连接。

8、进一步的,所述调节套的中部安装有立柱、伸缩杆和球顶,所述球顶依次通过立柱、伸缩杆与调节套相连接,所述伸缩杆内部安装有弹簧,所述伸缩杆和立柱的连接处设置有弹簧轴,所述弹簧轴的一侧安装有扭矩监测元件,所述伸缩杆内安装有拉力监测元件;主体内的控制杆在完成复位之后,主体进入载运模式,载运模式下主体因外界路面或者自身启停等因素出现速度变化的情况,主体及货物在惯性的作用下将发生倾斜,主体通过四周的驱动轮和放大组件进行支撑,主体因惯性原因导致重心偏移,主体四周的驱动轮的支撑强度发生变化;球顶通过伸缩杆、弹簧轴和立柱相连接,球顶在惯性作用下通过伸缩杆以弹簧轴为圆心进行偏转,弹簧轴内部的扭矩监测元件检测到伸缩杆发生偏转,此时主体通过扭矩监测元件实时反馈的数值控制气泵向腔室内部输入空气,主体根据反馈数值的大小控制气泵的输出强度,反馈数值大小与气泵输出强度呈正比,在气泵的作用下,调节杆和调节套配合所形成的腔室内空气体量增大,进而使得调节杆和调节套相分离,调节套通过放大组件传递至驱动轮处,使得相连的驱动轮获得更大的支撑强度;主体运动的方向为正方向,当伸缩杆发生偏转时,与偏转方向所在的一侧调节组件相连的气泵工作,即当主体的行进速度发生降低时,在惯性的作用下,主体和货物的重心前移,同时球顶带动伸缩杆向前偏转,随后与前侧两个驱动轮相连的气泵和调节组件开始工作,工作后的一侧调节组件带动主体一侧升高,主体升高的一侧为伸缩杆偏转的一侧,通过控制主体和货物倾斜来减小惯性带来的效果。

9、进一步的,所述调节杆的内部上端表面为弧形,所述弧形表面的中部开设有中间孔,所述中间孔与球顶相接触,所述中间孔的内径小于球顶的外径;调节杆的上端表面即腔室的上端表面为弧形,并且腔室的中部开设有中间孔,中间孔的内径小于球顶的外径,伸缩杆内部设置有弹簧,球顶在闲置状态下在伸缩杆和内置弹簧作用下停留在中间孔所在的位置,同时在闲置状态下球顶堵塞腔室的端口即堵塞中间孔,保持腔室内部气压稳定,通过改变中间孔的直径大小或者弹簧的强度,即可改变球顶和伸缩杆的倾斜灵敏度;当腔室内气压强度增大导致调节杆和调节套相分离,由于伸缩杆通过弹簧轴、立柱和调节套相连接,伸缩杆存在伸长上限,球顶无法在伸缩杆机器内置弹簧的作用下与中间孔相连接,进而实现伸缩杆在回正后,腔室内部的空气通过中间孔和特斯拉阀缓慢向外输出,直至调节杆和调节套回复至最初状态。

10、进一步的,所述放大组件包括设置在主体一侧的连杆,所述连杆的两端分别与调节套和驱动轮相连接,所述连杆上设置有转轴,所述转轴设置于靠近驱动轮所在的一侧;转轴将连杆分隔成两部分,连杆的两部分分别与驱动轮和调节套相连接,其中与驱动轮相连的部分为阻力臂与调节套相连的为阻力臂,阻力臂的长度小于动力臂的长度,通过增大动力臂的调节范围对驱动轮进行精准调节,同时能达到省力的效果。

11、进一步的,所述驱动轮的上方设置有限位杆,所述限位杆与主体之间滑动连接,所述转轴的两侧设置有补偿杆,所述补偿杆与连杆滑动连接;限位杆的一端与主体滑动连接,主体上安装有限位套,限位套配合限位杆限制驱动轮在放大组件和调节组件的作用下垂直升降,同时连杆上设置有补偿杆,以适配因驱动轮高度变化导致转轴和驱动轮的距离变化。

12、与现有技术相比,本发明所达到的有益效果是:

13、1、该降低摆幅具有缓冲减震功能的搬运机器人,通过通孔和滚珠的设置,主体在载物模式下,滚珠在载物台上呈露出状态,同时通过通孔内部的限位齿的设置,使得载物台上形成弧形导向面,放置的货物在重力的作用主动向载物台的中部区域运动,同时主体带动货物在转运期间,为货物提供低压吸附,提高货物在运动期间的稳定性;

14、2、该降低摆幅具有缓冲减震功能的搬运机器人,通过调节组件的设置,通过改变每个驱动轮的支撑强度,使得主体在惯性作用下,主体四周每个驱动轮的支撑强度相同,通过改变驱动轮和主体距离的方式,改变驱动轮的支撑强度,同时也改变主体的倾斜角度,通过倾斜的方式改变来抵消货物受到惯性的影响;

15、通过放大组件的设置,连杆与驱动轮相连的部分为阻力臂与调节套相连的为阻力臂,阻力臂的长度小于动力臂的长度,通过增大动力臂的调节范围对驱动轮进行精准调节,同时能达到省力的效果。

- 还没有人留言评论。精彩留言会获得点赞!