一种支撑杆及使用其的AGV运输车的制作方法

本发明涉及agv自动运输领域,特别是涉及一种支撑杆及使用该支撑杆的agv运输车。

背景技术:

1、在产品的自动运输领域,通常会使用agv运输车作为产品运输的载体,即将产品安装在agv运输车上,之后将载着产品的agv运输车驶到指定位置。如图1所示,对于某些需要运输的产品,在将其安装到agv运输车上时,需要先在agv运输车的车体27’上设置支撑杆1’(通常在车体27’上对称设置4个支撑杆1’,4个支撑杆1’分别设在车体27’的左前、左后、右前和右后位置),之后再将产品固定安装在支撑杆1’上,最后再通过agv运输车对产品进行运输。在某些场合,需要将产品运输至指定位置与其他设备连接,之后再拆除产品与agv运输车之间的连接关系,接着再将agv运输车驶离即可。在将agv运输车驶离的时候,为了顺利地驶离,即不使支撑杆1’与已经连接在其他设备上的产品之间产生牵绊,需要降低支撑杆1’的高度,如图1所示,支撑杆1’包括相互铰接的上撑杆2’和下撑杆7’,下撑杆7’铰接在agv运输车的车体27’上(具体为下撑杆7’铰接在底座13’上,底座13’固定在车体27’上),并且下撑杆7’与车体27’之间铰接有伸缩杆17’,位于车体27’同一侧的两个支撑杆1’(即左前、左后两个支撑杆1’或右前、右后两个支撑杆1’)能够在各自伸缩杆17’的作用下翻转倾倒在彼此之间的车体27’上,从而降低了支撑杆1’的高度。在运输产品的时候,伸缩杆17’伸出,使下撑杆7’处于竖直状态,并使上撑杆2’也处于竖直状态,之后即可对产品进行运输。在将产品运输至指定位置并与其他设备连接后,拆除产品与支撑杆1’之间的连接关系(如图2所示),接着使伸缩杆17’缩回,于是支撑杆1’从竖直状态变为水平状态(如图3所示),接着再将上撑杆2’绕自身与下撑杆7’的铰接点22’向车体27’外侧翻转180度与下撑杆7’并排布置(如图4、5所示),之后再通过连接件将处于并排布置的上下撑杆7’的相对位置固定,再将4个支撑杆1’都变为水平状态后,即可将agv运输车驶离。由于将支撑杆1’从竖直状态变为了水平状态,即降低了支撑杆1’的高度,从而使agv运输车在驶离时,其上的支撑杆1’不会与已经连接在其他设备上的产品之间产生牵绊,于是使agv运输车能够顺利驶离。之所以将支撑杆1’设计为可折叠结构,是为了使车体27’同一侧的两个支撑杆1’在由竖直状态变为水平状态时,彼此之间不会产生干涉。当agv运输车将产品运输到空间较为狭小的指定位置时,在将支撑杆1’从竖直状态变为水平状态后,之后将无法将上撑杆2’绕自身与下撑杆7’的铰接点22’向车体27’外侧翻转,因为空间较为狭小的指定位置限制了上撑杆2’的翻转,从而无法将车体27’上的所有支撑杆1’从竖直状态变为水平状态,这样导致agv运输车无法驶离指定位置。

技术实现思路

1、本发明要解决的技术问题是提供一种支撑杆及使用其的agv运输车,该agv运输车即使将产品运输到空间较为狭小的指定位置并且将产品连接在其他设备上后,其上的支撑杆也都能从竖直状态变为水平状态,使支撑杆与产品之间不会产生牵绊,从而能够使agv运输车顺利地驶离指定位置。

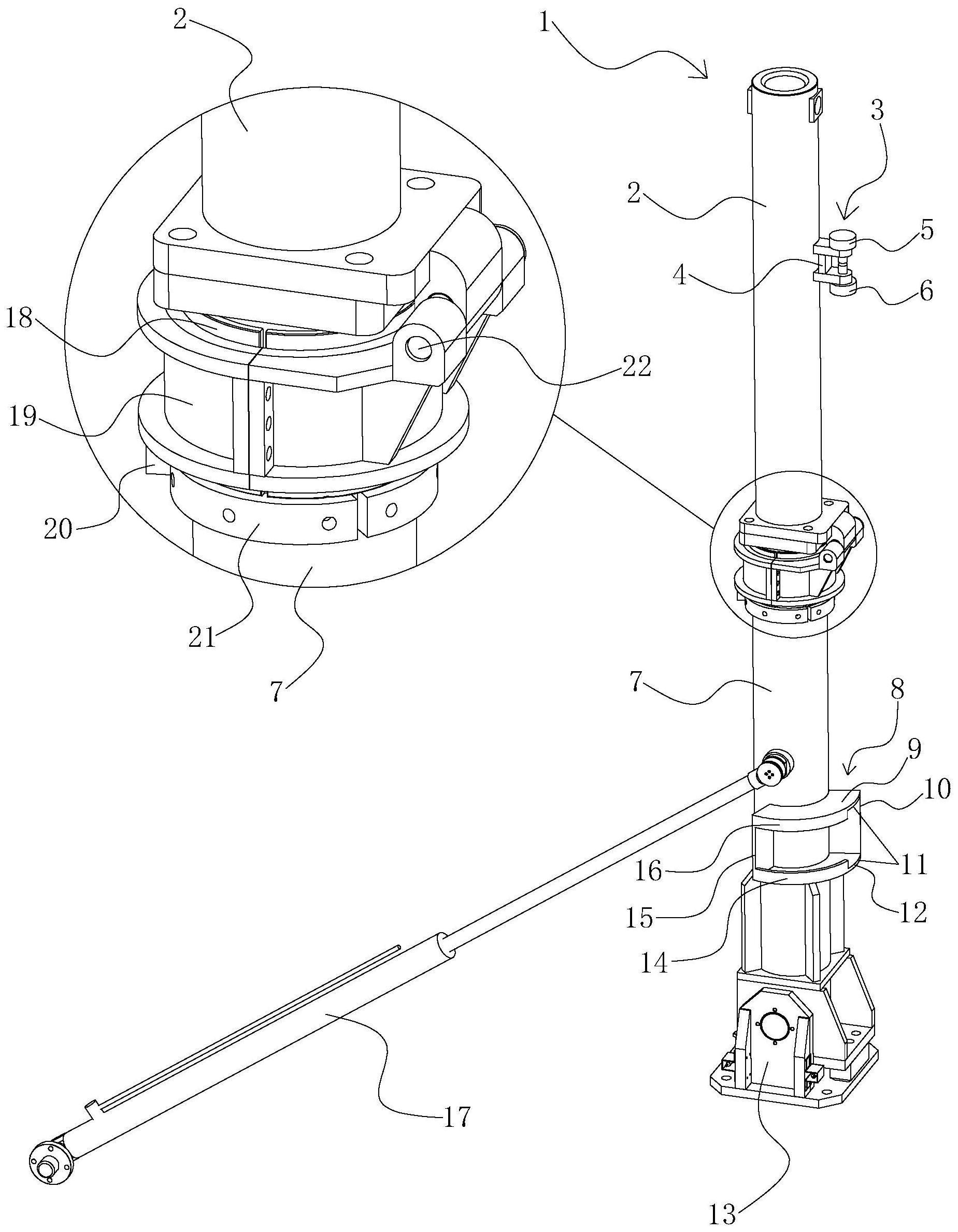

2、本发明中的支撑杆,包括底座、下撑杆和上撑杆,所述下撑杆的下端铰接在底座上,所述下撑杆的上端转动安装有回转套,所述回转套能够绕下撑杆进行转动,所述回转套与上撑杆的下端铰接,所述上撑杆能够绕自身与回转套的铰接点相对于下撑杆进行上下转动,所述下撑杆上铰接有伸缩杆。

3、本发明中的支撑杆,其中所述下撑杆的上端外侧固定套装有石墨铜套,所述石墨铜套的下方设有限位件,所述限位件固定设在下撑杆上,所述回转套转动套装在石墨铜套的外侧,所述限位件用于支撑回转套。

4、本发明中的支撑杆,其中所述回转套包括两个相对布置的半圆形回转套半部,两个所述半圆形回转套半部通过连接件固定连接。

5、本发明中的支撑杆,其中所述限位件为限位环,所述限位环沿周向固定设在下撑杆上。

6、本发明中的支撑杆,其中所述回转套的下端面上固定设有自动插销锁,所述下撑杆的外侧壁上设有与自动插销锁配合使用的第一插销槽和第二插销槽,当所述回转套绕下撑杆转动时,所述自动插销锁在第一插销槽和第二插销槽之间来回转动,所述第一插销槽和第二插销槽与下撑杆轴线之间的垂直连线分别为第一垂直连线和第二垂直连线,所述第一垂直连线和第二垂直连线之间的夹角为90度。

7、本发明中的支撑杆,其中所述上撑杆的下端面固定设有定位销,所述下撑杆的上端面固定设有定位孔,所述上撑杆转动至下撑杆的上方时,所述上撑杆的下端面与下撑杆的上端面相抵,所述定位销插入到定位孔内。

8、本发明中的支撑杆,其中所述上撑杆上设有滚轮,所述下撑杆上设有与滚轮配合使用的滚轮限位槽,所述滚轮限位槽沿下撑杆的周向布置,当所述上撑杆相对于下撑杆向下转动直至与下撑杆并排布置时,所述滚轮进入到滚轮限位槽内,当所述回转套绕下撑杆转动时,所述滚轮在滚轮限位槽内来回滚动。

9、本发明中的支撑杆,其中所述滚轮限位槽包括上扇形板和下扇形板,所述上扇形板和下扇形板沿上下方向固定设在下撑杆的外侧壁上,所述上扇形板和下扇形板的一端之间固定连接有第一竖挡板,所述上扇形板和下扇形板的另一端之间固定连接有第二竖挡板,所述上扇形板、下扇形板、第一竖挡板和第二竖挡板共同形成滚轮限位槽的槽侧壁,所述上扇形板、下扇形板、第一竖挡板和第二竖挡板之间的下撑杆外侧壁形成滚轮限位槽的槽底壁,所述上扇形板上固定设有上弧形挡板,所述下扇形板上固定设有下弧形挡板,所述上弧形挡板和下弧形挡板均位于滚轮限位槽的槽口处,所述上弧形挡板和下弧形挡板均与第一竖挡板固定连接,所述上弧形挡板和下弧形挡板均与第二竖挡板之间留有供滚轮进出滚轮限位槽的间隙,所述滚轮能够在滚轮限位槽的第一竖挡板和第二竖挡板之间来回滚动。

10、本发明中的支撑杆,其中所述滚轮包括上滚轮和下滚轮,所述上滚轮和下滚轮沿上下方向分别转动安装在滚轮支架上,所述滚轮支架固定设在上撑杆的外侧壁上。

11、本发明中的使用上述支撑杆的agv运输车,包括车体,所述车体的上方固定设有四个支撑杆,四个所述支撑杆的底座分别固定设在车体的左前、左后、右前和右后位置,四个所述支撑杆分别为左前支撑杆、左后支撑杆、右前支撑杆和右后支撑杆,所述左前支撑杆和左后支撑杆上的伸缩杆均连接在左前支撑杆和左后支撑杆之间的车体上,所述右前支撑杆和右后支撑杆上的伸缩杆均连接在右前支撑杆和右后支撑杆之间的车体上,四个所述支撑杆能够在各自伸缩杆的作用下从竖直状态变为水平状态,之后每个所述支撑杆的上撑杆均能够绕自身与回转套的铰接点相对于下撑杆向上转动直至与下撑杆并排布置,之后左前支撑杆和左后支撑杆的上撑杆均能够通过各自的回转套绕下撑杆从车体的上侧转动至车体的左侧,右前支撑杆和右后支撑杆的上撑杆均能够通过各自的回转套绕下撑杆从车体的上侧转动至车体的右侧。

12、本发明支撑杆及使用其的agv运输车与现有技术不同之处在于agv运输车在使用的时候,四个伸缩杆伸出,使四个支撑杆均处于竖直状态,之后将产品固定安装在四个支撑杆上,接着agv运输车将产品运输至空间较为狭小的指定位置后,将其上的产品固定连接在其他设备上,之后再拆除产品与支撑杆之间的连接关系,接着让左前支撑杆从竖直状态变为水平状态(通过让左前支撑杆的伸缩杆缩回实现),之后让左前支撑杆的上撑杆绕自身与回转套的铰接点相对于下撑杆向上转动直至与下撑杆并排布置(此时上撑杆位于下撑杆的上方,左前支撑杆处于折叠状态),之后让左前支撑杆的上撑杆通过回转套绕下撑杆从车体的上侧转动至车体的左侧,之后,按照相同的操作方式依次让左后支撑杆、右前支撑杆和右后支撑杆处于折叠状态,之后让左后支撑杆的上撑杆通过回转套绕下撑杆从车体的上侧转动至车体的左侧,让右前支撑杆和右后支撑杆的上撑杆均通过各自的回转套绕下撑杆从车体的上侧转动至车体的右侧。由此可见,在折叠支撑杆时,将上撑杆朝车体上方翻转而不是朝车体外侧翻转,这样上撑杆在翻转时不会受到狭小空间的限制,从而能够顺利实现翻转,即实现支撑杆的折叠(此时上撑杆位于下撑杆的上方),待支撑杆处于折叠状态后,再将支撑杆从车体的上侧向车体外侧转动,让支撑杆的上撑杆和下撑杆在水平方向并排布置,即可降低整个支撑杆的高度。于是本发明中的四个支撑杆均能够从竖直状态变为水平状态,使支撑杆与产品之间不会产生牵绊,从而能够使agv运输车顺利地驶离指定位置。

13、下面结合附图对本发明作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!