一种后地板总成、后地板总成制作方法和汽车与流程

本技术涉及汽车领域,尤其涉及汽车配件,具体涉及一种后地板总成、后地板总成制作方法和汽车。

背景技术:

1、汽车后地板总成是汽车白车身的重要组成部分、是整车的基础,它们支撑着上车体、开闭件及其他总成和有关附件、乘员的重量,同时承受着汽车运动中产生的载荷、振动、冲击和扭矩,而由于汽车部件分布在不同位置,汽车后地板不同位置所产生的载荷、振动、冲击和扭矩不一样,因此在汽车加工过程中对于汽车后地板各个区域的加工需求是不一样的。

2、汽车后地板通常由整板冲压而成,导致成型工艺复杂,使用的模具尺寸大,对冲压机有很高的要求,导致产生了较高的生产成本,为了解决该技术问题,相关技术中将后地板总成划为分段式结构进行冲压,但是对于汽车后地板后段区域仍然选用整板冲压进行生产,在生产过程中容易变形开裂、成型性差、易产生共振,导致其冲压深度不能满足汽车需求并且刚度和强度较差。

技术实现思路

1、本技术提供一种后地板总成、后地板总成制作方法和汽车,以至少解决相关技术中汽车后地板后段区域冲压深度不够、刚度和强度较差等问题。本技术的技术方案如下:

2、根据本技术涉及的第一方面,提供一种后地板总成,后地板总成用于构成车辆的车身,该后地板总成包括前段面板以及后段面板,前段面板用于支撑车辆后座,后段面板用于支撑车辆后备箱,前段面板和后段面板沿车辆长度方向依次连接,后段面板包括沿车辆宽度方向依次相连的第一后段侧面板、置物槽以及第二后段侧面板。

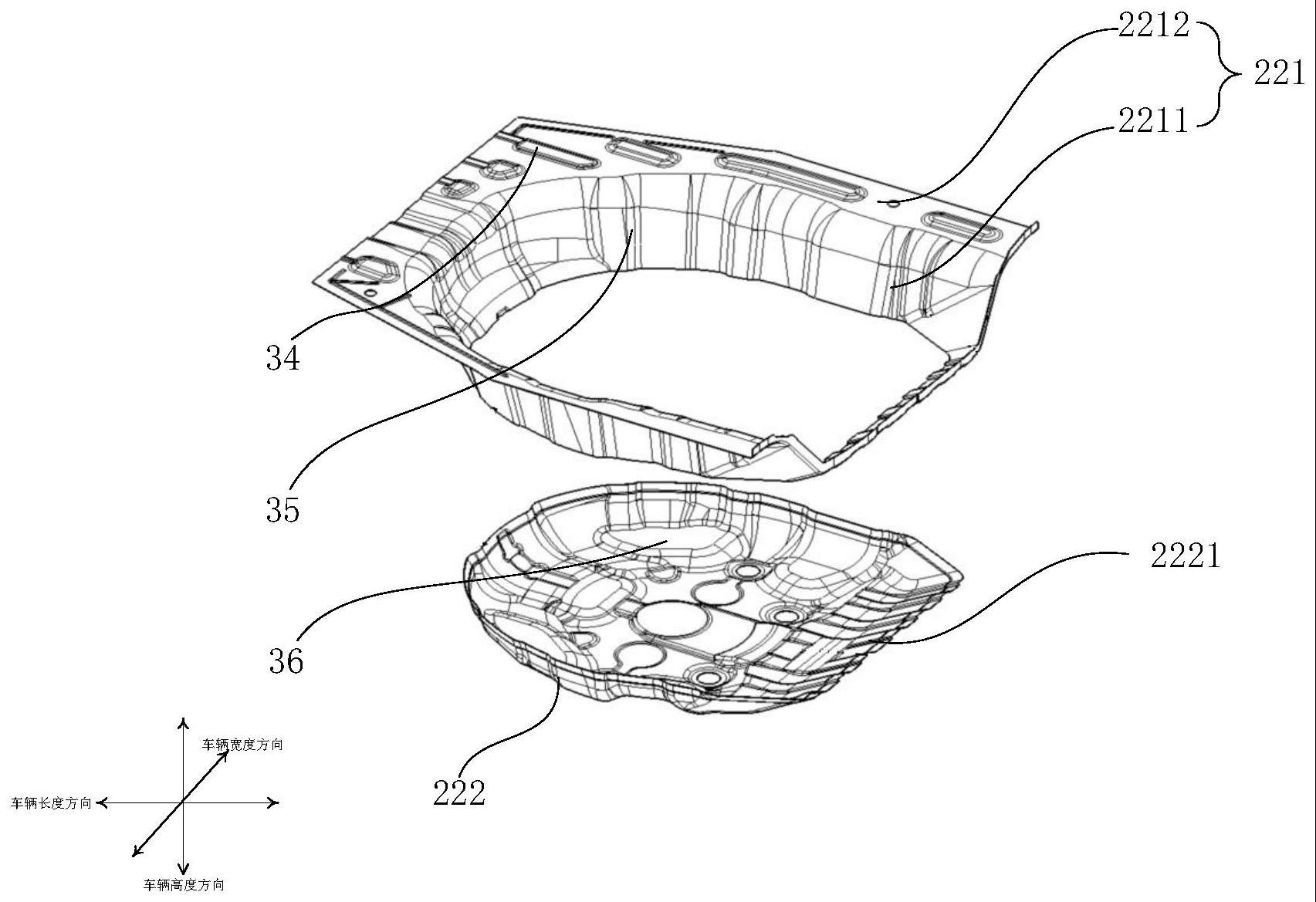

3、其中,置物槽包括置物槽围板与置物槽下板,置物槽下板在车辆高度方向上位于置物槽围板的一侧,置物槽围板在车辆宽度方向上相对的两端分别与第一后段侧面板、第二后段侧面板连接置物槽围板,置物槽围板在车辆高度方向上邻近置物槽下板的一侧边缘与置物槽下板边缘连接,置物槽围板与置物槽下板围成置物槽的槽腔。

4、根据上述技术手段,本技术中的后地板总成包括前段面板以及后段面板,后地板总成可进行分段加工,其中,后段面板中置物槽区域分为置物槽围板与置物槽下板两个部件分别进行加工,因此置物槽围板与置物槽下板在生产过程中可以根据具体冲压需求选择不同的材料分别进行冲压。

5、本技术中置物槽围板与置物槽下板两个部件可采用不同的板料分别进行加工,置物槽围板可侧重于选择延展性好的板料进行加工,置物槽下板可侧重于选择刚度大的板料进行加工,相较于常规的一体式整板冲压,本技术中置物槽围板可冲压至更深的区域,同时置物槽下板的承载力更强,即,本技术加深了地板后段区域冲压深度的同时也增强了刚度和强度。

6、在一种可能的实施方式中,置物槽围板包括围板主体和连接板,连接板位于围板主体的外周侧,且与围板主体远离置物槽下板的一侧边缘连接,连接板沿围板主体远离置物槽下板的一侧边缘延伸,且与第一后段侧面板以及第二后段侧面板连接;连接板远离置物槽下板的一侧设有多个加强筋,置物槽围板的内周侧设有多个加强筋。

7、根据上述技术手段,本技术中围板主体通过连接板与第一后段侧面板以及第二后段侧面板连接,通过将后段面板继续分为第一后段侧面板以及第二后段侧面板,围板主体连接置物槽下板与连接板,连接板远离围板主体的另一端连接第一后段侧面板以及第二后段侧面板。

8、由于每段结构所处位置不同,其在具体位置所起到的具体作用也不同,由此其所需要的板料性能也不同,通常一体化生产过程中整块板料需要具备所有结构所需要的性能,而本技术中的后段面板采用多段分段结构,可以采用不同板料对各个部分分别进行加工,在满足部件需求的同时降低了加工成本。

9、在一种可能的实施方式中,置物槽下板沿远离置物槽围板的方向凹陷且形成置物空间,置物空间的侧壁面包括导向斜面,导向斜面位于置物空间在车辆长度方向上远离前段面板的一侧。

10、根据上述技术手段,本技术中的置物空间与后备箱的平面存在高度差,置物空间具备一定的储物空间,可以放置备胎、汽车充电器等功能性零件,扩大了汽车后备箱储物空间的总体积,提高了汽车的空间利用率,同时,导向斜面具有一定的倾斜角度,便于使用者拿放物品。

11、在一种可能的实施方式中,后地板总成还包括拖钩组件,拖钩组件包括拖钩支架和拖钩,拖钩支架与置物槽下板远离置物槽围板的一侧表面连接,拖钩支架沿车辆长度方向设置,拖钩设置在拖钩支架远离置物槽下板的一侧表面,拖钩用于安装拖车绳。

12、根据上述技术手段,本技术中将拖钩组件分为拖钩支架与拖钩两个部分,便于加工,同时拖钩支架与拖钩可选用不同材质板料进行加工,并且与将拖钩直接与后段面板连接不同的是,本技术中的拖钩通过拖钩支架与汽车后段面板进行连接,由此与后段面板之间的连接面积增大,即通过增设拖钩支架,增强了拖钩与后段面板之间的连接强度。

13、此外,在利用拖钩组件进行拖拽汽车的时候,由于拖钩支架的存在,整个拖钩组件与后段面板之间的接触面积增大,更方便操作人员进行操作。

14、在一种可能的实施方式中,拖钩包括第一侧板、第二侧板和底板,第一侧板和第二侧板与拖钩支架连接,且沿车辆宽度方向间隔设置,第一侧板设有第一翻边孔,第二侧板设有第二翻边孔,第一翻边孔的至少部分的径向尺寸沿邻近第二侧板的方向逐渐减小,第二翻边孔的至少部分的径向尺寸沿邻近第一侧板的方向逐渐减小,底板与拖钩支架相对设置,且分别连接第一侧板和第二侧板。

15、根据上述技术手段,本技术中的拖钩设有的第一翻边孔、第二翻边孔便于操作人员捆绑拖车绳,并且翻边孔可以减少拖车绳与拖钩之间产生的摩擦,同时,拖钩的第一侧板、第二侧板和底板构成几字形结构,结构简单,既保证了拖车绳安装的便捷性,又能保证拖拽强度。

16、在一种可能的实施方式中,前段面板表面设有至少一个限位槽,车辆后座底部表面设有至少一个卡槽,卡槽内设有卡扣,一个限位槽与一个卡扣对应配合连接。

17、根据上述技术手段,本技术中的前段面板用于支撑车辆后座,将前段面板的限位槽与车辆后座的卡扣进行扣合可以在前段面板上固定车辆后座,从而对车辆后座进行限位。

18、在一种可能的实施方式中,后地板总成还包括固定架,固定架包括固定板、u型板以及l型板,固定板与前段面板连接,u型板开口朝向限位槽,u型板的一端连接固定板,u型板的另一端向限位槽延伸,l型板的短边设置在限位槽内部,且连接u型板的另一端,l型板的长边向车辆后座延伸,且端部设有卡接板,卡接板用于与卡扣连接。

19、根据上述技术手段,本技术中的固定架可以对车辆后座底部的卡扣进行固定,不仅从水平方向对其进行了限位,卡接板对其在竖直方向上进行了限位,同时u型板开口朝向限位槽,u型板底板与一个侧板可卡在车辆后座的卡槽槽壁,提升了安装点的刚度与强度,从而使整个结构更加稳固。

20、在一种可能的实施方式中,前段面板包括前段面板主体以及横梁,横梁连接前段面板主体以及后段面板。

21、根据上述技术手段,本技术中的前段面板继续分为前段面板主体以及横梁,在生产时前段面板主体以及横梁可以选用不同的板料进行加工,而横梁用于连接前段面板主体与后段面板,需选用高强度厚料厚的材料进行加工,可以满足较高的焊接需求,提高了后段面板与前段面板之间连接的稳定性。

22、根据本技术提供的第二方面,提供一种后地板总成制作方法,该包括以下步骤:

23、准备前段面板板料、置物槽围板板料以及置物槽下板板料,其中,置物槽围板板料和置物槽下板板料的材质不同;

24、将前段面板板料、置物槽围板板料以及置物槽下板板料分别进行冲压;

25、将冲压好的前段面板板料、置物槽围板板料以及置物槽下板板料焊接形成一体化的后地板总成。

26、根据上述技术手段,前段面板主要用于支撑车辆后座,对于板料的强度、厚度要求较低;而置物槽围板板料以及置物槽下板板料的要求也不相同,通过选用不同的板料进行加工,本技术中的后地板总成在满足结构性能要求的同时降低了生产的成本。

27、根据本技术提供的第三方面,提供一种汽车,包括上述的后地板总成或者利用上述制作方法制成的后地板总成。

28、由此,本技术的上述技术特征具有以下有益效果:

29、(1)通过分段式结构可以有效解决汽车后地板刚度和强度差、容易变形开裂、成型性差的问题,不仅了提高了nvh性能、还降低了生产成本,可适用于多种车型。

30、(2)通过结构简单且容易加工的拖钩组件降低了拖钩的生产成本、简化了拖车绳的安装过程,并且减轻了拖车绳在拖拽车辆的过程中发生的磨损,延长了使用寿命。

31、(3)固定架通过与车辆后座以及后段面板的配合连接能够很好的将车辆后座固定在汽车的前段面板上。

32、需要说明的是,第二方面至第三方面中的任一种实现方式所带来的技术效果可参见第一方面中对应实现方式所带来的技术效果,此处不再赘述。

33、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!