一种规则变形扩散模式的沉台夹心式发动机罩

本发明涉及汽车零部件领域,更具体地,涉及一种规则变形扩散模式的沉台夹心式发动机罩。

背景技术:

1、世界卫生组织在2018年的报告中指出,全球每年因交通事故致死约130万人,其中一半以上涉及弱势道路使用者vru(vulnerable road user),行人占近23%。在涉及不同车型的人车碰撞中,轿车所致儿童头部落点往往是发动机罩,而运动型多功能车辆suv(sportutility vehicle)及多用途车辆mpv(multi-purpose vehicle)等由于其发动机罩前缘高度较高,导致多数行人头部落在发动机罩上。表明发动机罩的设计会影响不幸卷入事故中的行人损伤。

2、在发动机罩外、内板分别满足强度、刚度要求的同时,其设计还要尽可能满足轻量化以减少生产成本。外板与整车形状保持一致,通常难以进行设计,而内板无结构限制,具有较强的设计灵活性。针对发动机罩的结构设计,在cn110091926b中,提出了一种可满足发动机罩总成轻量化的减重单元轴对称结构;在cn112124436a,提出了一种“v”型发动机罩内板结构,通过有效缕空面积以达到一定的行人保护效果,同时又满足轻量化设计;cn213262614u中所提结构的效果与之类似。但上述传统肋板式发动机罩整体结构刚度较大,这与行人保护效果相矛盾,其次,行人头部撞击肋条周围的空心部位时,当变形蔓延至肋条时,变形沿着刚度较大的肋条周围扩散,这限制了变形的进一步扩大,容易导致变形局部化,这种不规则变形扩散模式使得发动机罩的能量吸能面积无法进一步扩大,行人保护效果受限。cn108032912b在发动机罩外、内板之间填充了一层负泊松比元胞结构以用于行人保护。但这种负泊松比元胞结构的堆叠方式与凸台、多锥结构类似,凸台和多锥结构由于其较强的自支撑性,会形成该结构与其周围空心部分存在局部刚度差异,这将导致变形在扩散过程中朝着局部刚度较小区域的空心部分传递,而局部刚度较大的凸台和多锥结构难以发生较大变形,因此在变形过程中发动机罩上出现大量“褶皱”现象,这种不规则变形扩散模式严重限制了变形扩散的途径,其次,由于发动机罩夹层高度有限,小型微元元胞结构的填充高度受到限制,这严重限制了夹心罩能量吸收的面积。

3、近年来,启发结构的研究层出不穷,并在建筑、汽车、航空航天等领域应用广泛,已有大量关于负刚度特性和多稳态特性吸能结构的研究。为进一步提高夹心罩的行人保护效果和夹心罩的吸能面积,有必要提供一种规则变形扩散模式的沉台夹心式发动机罩。受螺栓孔的凹孔启发,在发动机罩内板上设计出若干沉台孔,在发动机罩外板与沉台式发动机罩内板的沉台孔间填充一种受吸管形状启发的多稳态负刚度元胞结构,以使在人车碰撞中,发动机罩变形以规则形状扩散,改变了传统夹心罩变形的不规则扩散模式,从而进一步增大吸能面积,最大限度地减少行人在人车碰撞中的头部损伤,更好地保护人车碰撞中的行人。

技术实现思路

1、为改变传统肋板式发动机罩和夹心发动机罩的不规则变形扩散模式而增大人车碰撞中的能量吸收面积,本发明设计出一种规则变形扩散模式的沉台夹心式发动机罩。

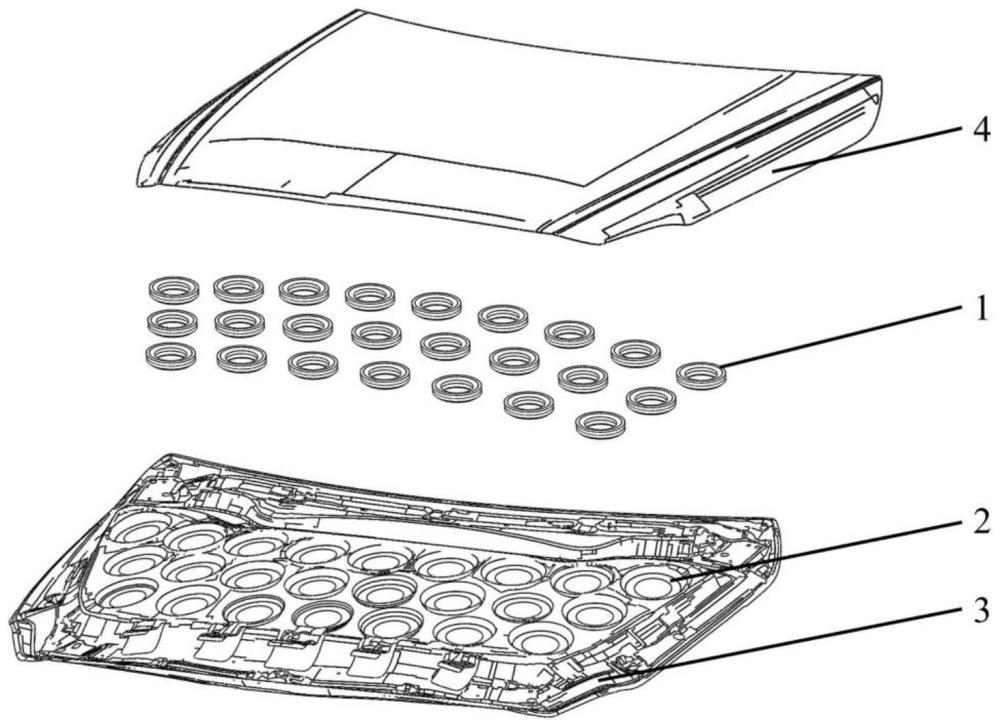

2、其中,沉台夹心式发动机罩包括发动机罩外板、沉台式发动机罩内板、多稳态负刚度元胞结构;发动机罩外板布置在汽车发动机罩的顶部,沉台式发动机罩内板布置在汽车发动机罩的底部,多稳态负刚度元胞结构填充至沉台式发动机罩内板的沉台孔上和发动机罩外板间;所述发动机罩内板基于螺栓孔凹孔形状而设计出若干个沉台孔;所述沉台孔是发动机罩内板外轮廓表面下凹形成的凹形沉台,相邻沉台孔之间的间距应尽可能保持一致;所述沉台孔,在靠近发动机罩外板一侧的为大孔,远离发动机罩外板一侧的为小孔;所述多稳态负刚度元胞结构是受吸管折叠形状启发的仿吸管结构,作为填充在发动机罩内板和外板之间的夹层结构。

3、优选地,所述沉台孔与发动机罩内板为一体化结构,发动机罩外板、沉台式发动机罩内板均为冲压件,可通过设计冲压模具生产制造。

4、优选地,所述沉台夹心式发动机罩在一定程度上保护了沉台式发动机罩内板,这体现在沉台夹心式发动机罩上的塑性变形主要发生在所述元胞结构中。

5、优选地,所述沉台孔的布局方式、数量、形状、尺寸存在多样性,不局限于单一结构,所述沉台孔的尺寸和形状会影响所述沉台孔的布局方式和数量,同时也会影响所述元胞结构的尺寸、形状、数量以及布局方式;所述沉台孔的大孔、小孔仅代表两个孔的相对大小,其形状可设计为三角形、圆形、梯形、五边形、六边形等任意几何形状;所述元胞结构的形状需与所述沉台孔的形状一致,以便于装配;所述沉台孔顶部大孔的整体尺寸需大于底部小孔的整体尺寸,以便于安装以及在碰撞中所述多稳态负刚度元胞结构对所述发动机罩外板的支撑作用;所述沉台孔下凹高度不宜过大,避免发动机罩外板与内板闭合安装时与发动机盖板等刚性部件接触,建议15mm。

6、优选地,传统发动机罩为轻量化而在发动机罩内板上设计出若干空心结构,为提高发动机罩的整体刚度而设计出凸台、多锥等结构,这种存在局部刚度差异的结构将导致在人车碰撞过程中的变形以不规则形状扩散,减少了结构的变形,增加了行人的头部损伤;所述沉台孔的设计一方面通过协调发动机罩刚度、轻量化和行人保护理念,增大了发动机罩内、外板间的填充高度,为改变传统发动机罩的不规则变形扩散模式而使变形以规则形状扩散提供了实现基础,从而为夹层结构带来更多的变形空间,增大了结构变形的面积,实现了更大范围的缓冲吸能,实现行人头部损伤的显著降低。

7、优选地,传统肋板式发动机罩不便于夹心,对于凸台式、多锥式发动机罩而言,为保证驾驶员良好的驾驶视野,所设计的发动机罩外板离地高度较低,而发动机舱内存在发动机,故设计的发动机罩内板离地高度较高,因此其内外板间距同样较小,这造成凸台式、多锥式结构没有夹心的空间,在此情况下,凸台式和多锥式结构本身局部刚度较大,与其结构周围的空心部分形成局部刚度差异,这种差异将导致变形在扩散过程中朝着凸台和多锥结构周围的局部刚度较小区域传递,凸台结构限制了变形的扩散,使得发动机罩上存在“褶皱”现象;所述沉台夹心式发动机罩中,不仅腾出了更多的发动机罩夹心空间,还提供了一种规则变形扩散模式,将所述可压缩仿吸管的多稳态负刚度元胞结构替代原有不可压缩的凸台和多锥结构,这使得所述沉台夹心式发动机罩在受到冲击后,变形以规则形状向周围扩散,当变形蔓延至发动机罩边缘时,在边缘约束条件的影响下,当前规则形状逐渐被拉扯为其余规则形状,这种规则变形扩散模式可利用发动机罩的边缘约束条件进行进一步扩散,这是以往夹心罩中难以发生的现象,这种规则变形扩散模式不仅使发动机罩整体参与了接触,从而增大了吸能面积,还充分利用了发动机舱内的预留空间。

8、优选地,为节约多稳态负刚度元胞结构的制造成本及制造时需满足自身良好的自支撑性能,可基于3d打印中的选择性激光烧结技术进行制造,材料选择尼龙11;所述单个元胞结构共包括si条折痕连接的薄壁结构,i代表元胞结构的编号,其目的是解决了发动机罩内、外板不同位置的间距差异而造成元胞结构的不同填充高度;元胞结构的变形模式为自上而下的逐层折叠模式,其负刚度特性可在碰撞过程中吸收更多地能量,多稳态特性表明在压缩后,可保持当前压缩状态,从而达到锁能的目的,将碰撞力所作功以弹性变形能的形式存储在元胞结构中,并可直接取出,在便捷的同时,多稳态负刚度元胞结构还具有自恢复能力,表明可反复循环利用以节省使用成本。

9、优选地,所述元胞结构的顶部建立一个向最外圈扩展后整体尺寸不超过所述沉台孔顶部大孔整体尺寸的薄壁平面,以便于所述元胞结构和发动机罩外板的粘胶;所述元胞结构的底部建立一个与所述元胞结构相同形状的薄壁空心平面,以起到支承和与发动机罩内板粘胶的作用。

10、优选地,相邻两个所述沉台孔之间应保持一定距离,其目的是可使所述元胞结构在压缩过程中受力均匀,以避免局部坍塌或应力集中而导致吸能效果的下降,其次便于冲压成型制造;相邻两个所述沉台孔的距离根据所述沉台孔的数量和尺寸而定。

11、与现有技术相比,本发明的有益效果如下:

12、1.本发明设计的沉台夹心式发动机罩,与现有肋板式发动机罩、凸点式、多锥式夹心发动机罩相比,改变了传统发动机罩和夹心罩的不规则变形扩散模式,而提供了一种规则变形扩散模式,不仅增大了吸能面积,还充分利用了发动机罩与发动机等刚性部件间的预留空间,为后续人车碰撞中降低行人头部损伤提供了新的指导方向。

13、2.本发明中沉台孔的设计通过协调发动机罩刚度、轻量化和行人保护理念,增大了发动机罩内、外板间的高度差,为改变传统的不规则变形扩散模式提供了实现基础,也为夹层结构的变形带来了更多空间。

14、3.本发明中沉台孔和元胞结构的布局方式、数量、尺寸和形状均存在多样性,可提供个性化服务,而在发动机罩内、外板间均匀分布的沉台孔和元胞结构,可减少人车碰撞过程中头部碰撞位置随机性带来的影响,增强吸能效果的鲁棒性。

15、4.本发明所提供的一种多稳态负刚度元胞结构,其变形模式为自上而下的逐层折叠模式,其负刚度特性可在碰撞过程中吸收更多地能量,多稳态特性可使在人车碰撞后元胞结构的初始状态复原,以达到循环利用和节省使用成本的目的。

- 还没有人留言评论。精彩留言会获得点赞!