用于全景天窗的车身部结构的制作方法

本技术涉及车身结构,尤其涉及用于安装全景天窗的车身部结构。

背景技术:

1、随着汽车技术的不断发展,天窗特别是全景天窗越来越受到人们的青睐。与从车身顶部的上方安装的全景玻璃车顶板相比,从车身顶部的下方安装的经济型全景玻璃车顶板可以实现大幅度的节约成本。

2、图1显示了现有技术中从车身顶部的下方安装全景玻璃天窗的示意图。如图1所示,天窗系统200’从车身结构100’的车身顶部的下方向上安装到天窗安装孔中。

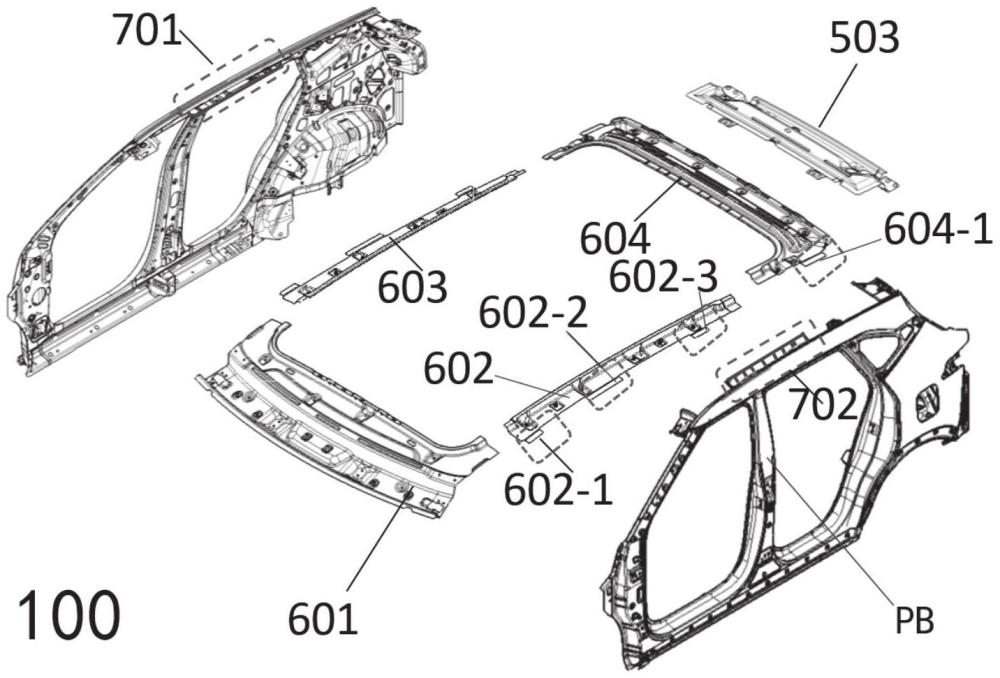

3、图2显示了传统的用于全景天窗的车身结构的立体分解图。如图2所示,该车身结构包括右左对称设置的右侧围总成300’和左侧围总成400’、前横梁总成502’、后横梁总成503’和顶盖总成。

4、右侧围总成300’的顶端安装有向车内延伸的多个右凸缘301’、302’、303’、304’、305’。左侧围总成400’的顶端安装有向车内延伸的多个左凸缘401’、402’、403’、404’、405’,并与右侧围总成300’及其右凸缘301’、302’、303’、304’、305’完全对称。

5、前横梁总成502’具有多个向车内延伸的前梁凸缘。

6、顶盖总成包括顶盖外板501’,连接至顶盖外板501’下方的环形梁总成504’,以及安装至环形梁总成504’的两侧并向外延伸的多个顶板支架505’、506’、507’、508’、509’、510’、511’、512’。

7、在车身装配时,首先,前横梁总成502’的右侧端连接(例如焊接或螺栓连接)至右侧围总成300’最前端的右凸缘301’,前横梁总成502’左侧连接(例如焊接或螺栓连接)至左侧围总成400’最前端的左凸缘401’;后横梁总成503’的右侧端连接(例如焊接或螺栓连接)至右侧围总成300’最后端的右凸缘305’部分搭接后点焊或者螺栓连接,左侧围总成400’最后端的左凸缘405’部分搭接后点焊或者螺栓连接;然后通过将前横梁总成502’的前梁凸缘连接(例如通过螺栓连接)至环形梁总成504’的前部下方,将后横梁总成503’连接(例如通过螺栓连接)至环形梁总成504的后部的下方,由此形成车身结构。

8、图3显示了在上述车身结构中,从车内向上看(图1中的a方向)车身顶板组件机构。如图3所示,顶板支架505’、506’、507’、508’、509’、510’、511’、512’连接至环形梁总成504’两侧的下方,并向外侧凸出;前横梁总成502’的前梁凸缘连接至车身顶板的环形梁总成504的前部下方。

9、需要说明的是,尽管图示了顶板支架505’~512’位于右侧围总成300’的右凸缘302’、303’、304’以及左侧围总成400’的左凸缘402’、403’、404’的上方,但是没有严格的对应关系,各个车种构造可能有所差异。举例说明,顶板支架510’可以位于左凸缘402’上方,二者配合后螺栓连接;顶板支架511’可以位于左凸缘403’上方,二者配合后螺栓连接;顶板支架512’可以位于左凸缘404’上方,二者配合后螺栓连接。以上介绍为传统顶盖结构(即改善前的顶盖结构)。

10、由于供应商冲压条件的限制,环形梁总成504’常常由4块独立的零件结合而成,例如,通过搭接后通过点焊进行连接,形成完整的环形梁结构504’。这4个零件分别为环梁前部件504-1’、环梁后部件504-2’、环梁左部件504-3’和环梁右部件504-4’。

11、图1a显示了上述车身结构的装配过程。

12、如图1a所示,首先,将前横梁总成和后横梁总成先装配在右侧围总成和左侧围总成(此时,右侧围总成、左侧围总成已经安装到地板总成(图未示)上)上。然后,顶盖总成(包括顶盖外板501’)安装在前横梁总成和后横梁总成的之上。

13、可见,在现有技术的车型中,为了保证强度,大都是采用了大量的支架。这使得零件数量、模具数量和装配工作量都大幅度提高,从而导致了成本的升高。并且由于车顶前横梁的凸缘已经向着天窗系统的安装点延伸到了很多,压力回弹使装配质量难以保证。

14、公开于本实用新型背景部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本实用新型中,对天窗本体结构的特殊部件进行了优化,并将其中的一些部件组合成一体。它可以改善车身装配,同时实现零件、模具、成本的节约。

2、本实用新型提供一种用于全景天窗的车身部结构,包括:

3、右侧围总成,其固定地安装于车辆的地板总成的右侧;

4、左侧围总成,其固定地安装于车辆的地板总成的左侧;

5、后横梁总成,其固定地安装于所述右侧围总成和所述左侧围总成的顶面后部;

6、顶盖总成,其固定地安装于所述右侧围总成、所述左侧围总成和所述后横梁总成的顶部;

7、其中,所述右侧围总成具有多个向着车内方向延伸的右凸缘,所述右凸缘包括位于右侧a柱顶部的第一右凸缘、位于右侧b柱的顶部的右大凸缘、位于右侧c柱顶部的第四右凸缘和位于右侧d柱顶部的第五右凸缘,在车辆前后方向上,所述右大凸缘比其他右凸缘的尺寸更长;

8、所述左侧围总成具有多个向着车内方向延伸的左凸缘,所述左凸缘包括位于左侧a柱顶部的第一左凸缘、位于左侧b柱的顶部的左大凸缘、位于左侧c柱顶部的第四左凸缘和位于左侧d柱顶部的第五左凸缘,在车辆前后方向上,所述左大凸缘比其他左凸缘的尺寸更长;

9、所述顶盖总成包括顶板总成和覆盖安装在所述顶板总成的外表面上的顶盖外板,所述顶板总成包括结合成一体的顶板前总成、顶板左总成、顶板右总成和顶板后总成,所述顶板前总成包括结合成一体的前横梁总成和环梁前部件,所述顶板左总成具有向着左侧延伸的第一左法兰边、第二左法兰边和第三左法兰边,所述顶板右总成具有向着右侧延伸的第一右法兰边、第二右法兰边和第三右法兰边,所述顶板后总成包括环梁后部件,所述环梁后部件的右左两端分别固定有向着外侧延伸的后法兰边,

10、其中,所述后横梁总成的左右两端分别与所述第五右凸缘、所述第五左凸缘固定连接,所述后法兰边分别与所述第四右凸缘、所述第四左凸缘搭接且固定连接,所述顶板前总成的左端与所述第一左凸缘搭接且固定连接,所述顶板前总成的右端与所述第一右凸缘搭接且固定连接,所述顶板后总成右左两侧的后法兰边分别与所述第四右凸缘和所述第四左凸缘搭接且固定连接,所述第二左法兰边、所述第三左法兰边中的任何一个与所述左大凸缘搭接且固定连接,所述第二右法兰边、第三右法兰边中的任何一个与所述右大凸缘搭接且固定连接。

11、在上述用于全景天窗的车身部结构,优选地,所述前横梁总成的上表面和所述环梁前部件的下表面固定连接在一起。

12、在上述用于全景天窗的车身部结构,优选地,所述右侧围总成包括右侧围本体,所述右凸缘焊接至所述右侧围本体;所述左侧围总成包括左侧围本体,所述左凸缘焊接至所述左侧围本体。

13、在上述用于全景天窗的车身部结构,优选地,所述固定连接为焊接。

14、在上述用于全景天窗的车身部结构,优选地,所述固定连接为焊接和螺栓连接。进一步优选地,被固定连接的构件具有用于插入拧紧工具的工艺孔。

15、本实用新型的有益效果:

16、本实用新型对天窗车身结构的特殊部件进行了优化,并将其中的一些部件组合成一体件。它可以改善车身装配,同时实现零件、模具、成本的节约。

17、1.能够提高了装配效率,减少零件和模具的数量。能够改善前车顶导轨与前环形增强件之间的连接,有利于保证车身刚度、车身耐久性和车顶抗压性能。

18、2.能够提高装配效率,减少零件和模具的数量,通过节省大量的焊接点而有利于缩短循环周期。

19、3.能够提高装配效率,减少零件和模具的数量。侧面组件的装配可在一定程度上简化,能够得到光滑的b柱环形结构。

20、4.对天窗安装点和车身安装点的分布有利,有利于提高连接强度。

21、应当理解,此处所使用的术语“车辆”或“车辆的”或其它类似术语一般包括机动车辆,例如包括运动型多用途车辆(suv)、公共车辆、卡车、各种商用车辆的乘用车辆,包括各种舟艇、船舶的船只,航空器等等,并且包括混合动力车辆、电动车辆、可插式混合动力电动车辆、氢动力车辆以及其它替代性燃料车辆(例如源于非石油的能源的燃料)。

22、本实用新型的方法和装置具有其他的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本实用新型的特定原理。

- 还没有人留言评论。精彩留言会获得点赞!