大型重工件运吊船

1.本发明涉及的是一种船舶工程领域的技术,具体是一种大型重工件运吊船。

背景技术:

2.大型港工结构物的安装是工作量巨大的工程,通常采用大型运输驳船将结构物运输到施工地点后,由大型全回转起重机起吊安装,过程中还需要拖轮或其他船舶辅助作业。

技术实现要素:

3.本发明针对现有技术存在的上述不足,提出一种大型重工件运吊船,能够自行吊运大型港工结构件。

4.本发明是通过以下技术方案实现的:

5.本发明包括:双体船、滑行轨道和起重机构,其中:滑行轨道设置于甲板的两侧船长方向,起重机构通过滑块设置于滑行轨道上以实现自行吊运大型港工结构件。

6.所述的起重机构包括:至少一套行走门吊、驱动装置和制动锁紧装置,其中:行走门吊设置于滑行轨道上,驱动装置设置于行走门吊的下方,制动锁紧装置设置于行走门吊上。

7.所述的行走门吊包括:吊具、垂向支撑架和水平横梁,其中:垂向支撑架和水平横梁组成倒u字形桁架主体,吊具位于水平横梁上。

8.所述的水平横梁上设有与吊具配合的行走车以调整起吊位置。

9.所述的驱动装置为由液压泵站统一协调的油缸,其中:油缸的一端与垂向支撑架的底端相连,另一端通过插销与滑行轨道相连。

10.所述的制动锁紧装置包括:固定座和插销,其中:插销分别连接固定座和限位板。

11.所述的双体船的一个船体的船首的滑行轨道的外侧设有用于起居和操纵作业的甲板室。

12.所述的滑行轨道上设有限位装置以固定行走门吊在船舶调遣时的位置。

13.所述的船的尾部设有全回转推进系统。

14.所述的垂向支撑架设有吊梁以适用于起吊长形的结构件。技术效果

15.与现有技术相比,本发明无需其他辅助船舶配合,能够自行运输吊运大型港工结构件;起吊能力强,起吊范围覆盖全船;施工作业系统易于建造和操作,建造成本低且作业效率高。

附图说明

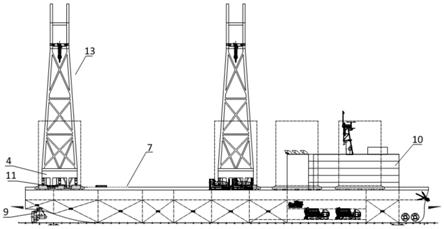

16.图1为本发明的侧视图;

17.图2为本发明的正视图;

18.图3为本发明的俯视图;

19.图4为本发明吊运沉管隧道的示意图;

20.图中:自航船体1、连接桥2、滑行轨道3、支撑底座4、垂向支撑架5、水平横梁6、滑块7、吊具8、推进器9、甲板室10、油缸11、吊梁12、起重机构13。

具体实施方式

21.如图1至3所示,本实施例包括:两个自航船体1、滑行轨道3、动力机构和起重机构13,其中:两个自航船体1通过连接桥2强结构连接,滑行轨道3设置于船的甲板的两侧船长方向,动力机构位于船体上,起重机构13通过滑块7设置于滑行轨道3上以实现自行吊运大型港工结构件。

22.所述的起重机构13包括:两套带有滑行机构的行走门吊、驱动装置和制动锁紧装置,其中:行走门吊设置于滑行轨道3上,驱动装置设置于行走门吊的下方以带动其沿滑行轨道移动,制动锁紧装置设置于行走门吊上。

23.所述的制动锁紧装置包括:固定座和插销,其中:插销分别连接固定座和限位板。

24.所述的行走门吊包括:两个吊具8、支撑底座4、两个垂向支撑架5和一个水平横梁6,其中:两个垂向支撑架5和水平横梁6组成倒u字形桁架主体,吊具8位于水平横梁6上,支撑底座4设置于垂向支撑架5的底部,该支撑底座4下方设有与其铰接的滑块7以与滑行轨道3配合。

25.所述的水平横梁6上设有与吊具8配合的行走车以调整起吊位置。

26.所述的驱动装置为油缸11,其中:油缸11的一端与支撑底座4相连,另一端通过插销与滑行轨道3相连。

27.所述的油缸11由液压泵站统一协调并提供动力。

28.所述的船的甲板尾部设有开槽且滑行轨道3设置于开槽的两侧。

29.所述的一个自航船体的船首的滑行轨道3的外侧设有用于起居和操作作业的甲板室10。

30.所述的滑行轨道3呈t字形结构。

31.所述的滑块7呈u字形以配合滑行轨道3。

32.所述的滑行轨道3上设有限位装置以固定行走门吊在船舶调遣时的位置。

33.所述的船的尾部设有全回转推进系统,该全回转推进系统具体包括:电力驱动设备和推进器。

34.如图4所示,所述的垂向支撑架设有吊梁12以适用于起吊长形的结构件。

35.上述装置通过以下方式工作:如图1所示,运载多个大型浮筒到达施工区域,通过推进器9调整船体开槽位置,使其位于浮筒的上方,移动行走门吊至浮筒上方,吊起后移动行走门吊至船尾开槽处,下放吊具8并将浮筒放入水中直至到达水底,卸放浮筒并移动行走门吊至船上第二个浮筒上方,开始下一个吊运作业。如图4所示,对于长的沉管隧道结构件,可以在两套行走门吊的垂向支撑架5上设置吊梁12,移动两个行走门吊至沉管隧道结构件两端并吊起。

36.与现有技术相比,本装置无需其他辅助船舶配合,能够自行运输吊运大型港工结构件,作业效率高;起吊能力强且稳定性较常规起吊方式高,起吊范围覆盖全船;易于建造和操作,建造成本低。

37.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1