低成本的粘滞阻力减小包层的制作方法

1.本发明涉及粘滞阻力的减小,更特别是涉及在海洋船舶的船体和其它液体接触表面上的粘滞阻力的减小。

背景技术:

2.粘滞阻力由于在流体力学中称为在固体/液体界面处的“无滑移”边界条件的现象而出现。与固体相邻的液体分子层并不相对于固体运动。在该层和相邻液体层之间产生剪切力。已知这种情况适用于在液体中运动的船舶,如在海洋中行进的船只的情况。它也适用于液体流过管道的情况,例如油流过管线,或者液体流过换热器。空气的粘度比水小大约一千倍。长期以来已知,当空气能够以使得液体与固体完全分离的方式散布在液体和固体之间时,将有效地消除在液体中的粘滞阻力。

3.粘滞阻力占用了推进大型船只所需的大部分燃料。由于航运业是温室气体的大型全球生产者,因此减少由于粘滞阻力引起的燃料消耗将导致环境损害的大幅减少和较大经济节省。

4.植物(例如荷叶)和某些昆虫的表现出在它们的表面上捕获空气的特征。这种效果通常由憎水性表面以及复杂表面形貌(通常包括分层结构)来产生。这种性质大大减少了它们的润湿表面面积。这种非润湿特性通常称为“荷花效应”。已经测试了很多实验室材料来复制在自然界中看到的这种效果。尽管设计成模拟这种效果的材料可以在恰好低于水面测试时短暂地起作用,但是没有一种材料表现为在由现代船舶的船体遇到的流体静压下长时间地起作用。20m深的船体在今天的油轮上很常见。在该深度处,船体遇到2巴的流体静压,相当于0.2n/mm2。而且,5m高的海浪很正常,10m高的海浪也不罕见。相比之下,表面张力极小。水的表面张力为72mn/m。在20m深度处的流体静力相当于在每平方毫米中大约3米长度的完全憎水性材料的表面张力。因此,流体静力远大于非润湿材料所依赖的表面张力。这种非润湿性能本身仅限于接近表面的情况。“荷花效应”的另一限制是,随着时间的推移,截留的空气扩散至水中,从而使表面由水浸透。复制该原理的材料对于在回到干船坞的旅行之间必须花费一年或更长时间的船舶将并不有利。显然,这种材料不能提供对于船体上的粘滞阻力问题的解决方案。

5.us5456201公开了一种将气泡吹过船体的方法。不过,孔自身很大,使得出现的空气形成大气泡。因此,船体表面保持润湿。这导致称为“气泡流”的物理现象。水的粘度降低,导致粘滞阻力降低。不过,气泡流也导致水的密度降低,且它的浮力降低。产生大量气泡流所需的大功率需求将抵消由于船体上的减小粘滞阻力而引起的功率减小。因此,该系统在工业中没有得到青睐。

6.us9630373公开了一种憎水性层,该憎水性层捕获船体表面上的空气,该憎水性层通过透气层片而与由多孔介质组成的可补充储存器连接。透气层片的厚度在0.5微米和5微米之间,且缺乏在海洋环境中生存所需的坚固性。可补充储存器的多孔介质对空气流动具有明显阻碍,且当空气流过它时产生明显的空气压力梯度。本发明的目的是,当受到来自波

浪的增加流体静压力时,空气保持层中的空气不会喷射和损失至海中,而是从空气保持层驱动至储存器中。不过,导致空气层收缩。没有机构来提供足够的恢复力以重新建立空气层,因此空气层永久性地丧失。此后不久就可能发生空气储存器的溢流。这导致粘滞阻力的增加。

7.世界上有大约100000艘远洋船舶,它们产生高达3%的全球co2排放,并消耗大约7%的全球石油生产。估计有400,000人过早死亡,且每年又由于与航运相关的污染而产生1400万新的儿童哮喘病例。因此,迫切需要解决在船只和其它船舶上的粘滞阻力问题。

技术实现要素:

8.根据本发明,提供了一种用于船体的包层,它包括:至少一个气囊,该气囊包括充气室,该充气室包括在使用中由空气增压的基本开口空间;其中,所述气囊由包括增强织物的材料来形成,该增强织物基本由密封剂密封;该气囊还包括适合排水的外表面层,该外表面层通过在气囊中的至少一个限制器孔而与充气室连接,来自充气室的空气可以通过该限制器孔,以便在排水层中提供增压空气,该增压空气具有基本等于或大于相邻流体静压力的压力水平。

9.气囊可以由硫化橡胶密封。硫化橡胶可以选自csm、cr、epdm或硅酮中的至少一个。或者,气囊可以由热塑性聚合物密封。该热塑性聚合物可以选自热塑性csm或热塑性聚氨酯中的至少一个。

10.增强织物可以包括编织织物。气囊可以包括至少两层或两片增强织物以及在所述至少两层或两片增强织物之间的漏针(drop stitch)。增强织物可以包括在所述增强织物的外层和内层之间的漏针。增强织物可以包括纱线,该纱线选自聚酯、对位芳族聚酰胺、间位芳族聚酰胺、玻璃纤维、聚酰胺、聚丙烯、peek、uhmpe、钢、碳纤维中的至少一个。材料可以包括层压件,该层压件包括至少一个织物增强层。该至少一个限制器孔可以通过机械穿孔来形成。该至少一个限制器孔可以通过激光钻孔来形成。该至少一个限制器孔可以通过使得至少一个空心纤维供给穿过气囊材料、以使得各空心纤维的一端终止于所述充气室中且各空心纤维的另一端终止于排水外表面层中而形成。限制器孔可以通过将空心纤维牢固地附接在外部织物增强表面层上、以使得所述纤维的一端终止于所述充气室中且另一端终止于所述增强织物的相对侧上的排水层中而形成。外表面层可以包括用于在所述外表面层上形成紧密填充的气穴的部件,其中,各气穴的半径小于水的毛细管长度的两倍,且各气穴通过至少一个限制器孔而与所述充气室连接。

11.气囊可以用于通过在所述外层上形成密集填充的气穴而排水,其中,各气穴的半径可以小于水的毛细管长度的两倍,且各气穴可以通过至少一个限制器孔而与所述充气室连接。

12.外表面层可以包括憎水性纤维环,该憎水性纤维环编织至所述气囊材料的增强织物中。通过将憎水性纤维环编织至所述上层的增强织物中,外表面层可以用于排水。

13.外表面层可以包括通过粘接结合而附接到所述增强织物的外侧的一层憎水性环。通过将一层憎水性环通过粘接结合而附接到所述增强织物的外侧,外表面层可以用于排水。憎水性纤维环层可以通过编织、针织或静电纺丝中的一个而形成。通过在所述上表面层上形成钩,通过编织或针织或静电纺丝而单独形成一层憎水性纤维环,并通过将所述憎水

性环和钩按压在一起而将所述憎水性环附接在所述钩上(以使得它们互锁和彼此形成机械粘接),表面层可以用于排水。憎水性环可以由选自eptfe、聚酯、聚酰胺、聚丙烯、聚乙烯或其它憎水性聚合物中的一个的材料来制造。憎水性环可以包括亲水性或弱憎水性纤维,该亲水性或弱憎水性纤维利用涂层来处理,以便增加它的憎水性。纤维可以选自聚酯、对位芳族聚酰胺、间位芳族聚酰胺、玻璃纤维、聚酰胺、聚丙烯、peek、uhmpe、钢或碳纤维中的至少一个。涂层可以选自ptfe、pfa或蜡中的一个。

14.根据本发明,还提供了一种用于船体的包层,该包层包括:至少一个气囊,该气囊包括具有用于排水的外表面层的材料;以及充气室,该充气室包括利用空气增压的基本开口空间;其中,所述材料包括增强织物,该增强织物基本由密封剂密封,以便不透气,并用于承受在所述充气室中的压力;在所述充气室中的空气压力高于在海中紧邻气囊的流体静压力;排水外表面层通过至少一个限制器孔而与充气室连接;以及在充气室中的压力用于将排水层中的空气增压至基本等于或大于相邻流体静压力的水平。

15.因此,提供了一种用于包括气囊的、用于船舶的包层。根据一个实施例,气囊由编织织物构成,该编织织物包括外层/上层(远离船体)和下层/内层(更靠近船体),它们使用漏针而彼此连接。漏针的纤维可以与上层和下层交织,以便为气囊提供结构强度。织物可以用硫化橡胶来密封。外表面可以用于排水。这可以通过在外层的外表面(本文称为“外表面”)上形成多个密集填充的气穴来完成,其中,气穴的尺度长度可以小于水的毛细管长度的两倍。各气穴的进口可以通过限制器而供给增压空气,该限制器理想地使得气穴与气囊充气室连接。限制器的横截面积优选是小于气穴出口的横截面积的百分之一,最优选是小于千分之一。各限制器的进口可以与气囊充气室连接。充气室可以包括不阻碍空气流过它以使得空气压力在整个充气室中基本均匀的空间。充气室可以与至少一个增压空气源连接。也可选择,外表面可以通过形成纤维层而用于排水,该外表面包括憎水性的纤维环,且该纤维层可以通过限制器孔而与气囊充气室连接。空气分配系统可以用于通过偶尔使防结垢气体(而不是空气)穿过系统而防止包层的生物结垢。有利的防结垢气体包括以合适浓度与空气混合的臭氧。

16.从下面的说明书和附图将清楚本发明的其它目的和优点。本发明的粘滞阻力减小性能能够有利地用于各种应用,例如但不局限于船舶和潜艇船体、鱼雷、石油和化学品管线等。

附图说明

17.包含在说明书中并形成说明书一部分的附图表示了本发明的实施例,并与说明书一起用于解释本发明的原理。

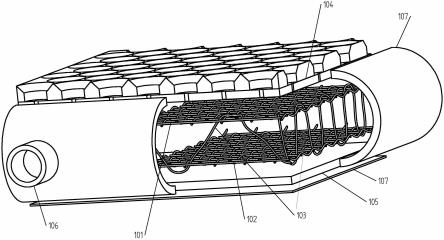

18.图1表示了根据本发明的粘滞阻力减小气囊的实施例具有局部剖切截面的分解等距视图,该粘滞阻力减小气囊适合用作船体表面上的包层。

19.图2表示了使用漏针来增强编织织物的实施例。

20.图3表示了用于定位在本发明气囊的外层的外表面上的密集填充增压气穴的实施例。

21.图4表示了通过暴露空心纤维的两端而形成的限制器的实施例。

22.图5表示了适用于本发明的气囊外表面上的憎水性环的实施例。

23.图6表示了船舶的空气分配网络的合适实施例。

具体实施方式

24.图1中表示了根据本发明的、用于船体的包层的一个实施例。首先解释本文中使用的一些术语将很有用。本发明的实施例将在下文中利用在通过水行进的船体上的粘滞阻力减小来介绍。不过,本发明的包层也适用于穿过淡水或海水的船舶和物体,例如潜艇和导弹。它还应用于沿管线泵送的油、水或其它液体的领域。本文中使用的术语船舶用于说明任何船只、潜水艇、鱼雷、管线或任何其它固体物体,该固体物体的表面通常受到来自于它相对于液体的相对运动的粘滞阻力。本文中使用的术语海和水应当是指水、油或任何其它液体,在该液体中产生粘滞阻力。术语船体应当是指船只、潜水艇、鱼雷、管线或任何其它固体物体的、紧邻水的表面。当本发明利用通过液体运动的船只来描述时,应当理解,本发明也适用于运动通过固定结构(例如管线)的液体。与水相邻的包层表面称为外表面。与船体相邻的相对包层表面称为内表面。涉及海的流体静压力同样也适用于与包层相邻的淡水、油或其它液体的流体静压力。

25.因此,本发明并不局限于减小船体上的粘滞阻力。本发明还涉及减小在水上行进或浸没在水下的船舶和物体(例如潜艇和鱼雷)的船体上的粘滞阻力。本发明还涉及减小在管道或导管的内表面上的粘滞阻力,液体通过该管道或导管行进,例如在化学工业中,其中,液体例如油沿管线泵送。

26.船体在恶劣的环境中操作,本发明设计成适合于在这种环境中成功操作。船体暴露于高水平的紫外光(uv)和臭氧,且必须设计成承受较大的温度波动。船体的一些部分在满载时浸入冷盐水中,在空载时受到强烈的阳光。包层(特别是在船只的船头处)可能受到来自破碎波浪撞击的巨大冲击力。船只的底部可能受到含水淤泥或砂的磨蚀作用。船只的湿润区域受到微生物的生长,该微生物不处理将可能导致较大生物体(例如软体动物)的生长。

27.术语船体的“湿润区域”通常用于介绍位于水线下方的船舶船体表面区域。在所有浸没区域都润湿的情况下,将不需要区分“润湿区域”和“浸没区域”。本文中使用的术语“浸没区域”应当是指位于水线下方的船体表面区域。术语“润湿区域”运动仅指“浸没区域”的、由水润湿的部分。“未润湿区域”是指在水线下方的、没有润湿的船体表面区域。如后面参考附图所述,气穴的内部区域并不包括在该计算中。“未润湿区域百分比”是表示为“浸没区域”的比例的“未润湿区域”。“未润湿区域百分比”是本发明效率的有利量度,并与粘滞阻力减小的比例相关。在提及包层时,应当理解,包层可以覆盖船体的整个浸没区域,或者仅应用于它的一部分。本发明利用包层来介绍,但是可以有用地形成船舶的完整结构的一部分,如在刚性可充气船(rib)等的情况下。

28.当水滴在它的稳定状态下在材料表面上形成大于90

°

的接触角时,该材料称为憎水性。当液滴由油组成时,该材料称为疏油。通常,当任何液体的液滴在材料表面上形成大于90

°

的接触角时,该材料称为对该液体不润湿。在本文中,憎水性的材料性质应当是指材料不被液体润湿的特性,而不管液体包含什么。当水在材料上的接触角小于90

°

时,该材料认为是亲水的。大多数现代船只的船体表面包括钢、铝、玻璃纤维、铜,且已知铜基涂料是亲水的。

29.在本发明中,优选是外表面应该是憎水的。这保证了表面张力起到抵抗水润湿增压气穴的作用,如后面所述。优选的憎水性表面是氯磺化聚乙烯(csm)、聚氯丁烯(cr)、三元乙丙橡胶(epdm)、热塑性聚氨酯(tpu)、全氟烷氧基共聚物树脂(pfa)和聚四氟乙烯(ptfe)。很多其它含氟聚合物也合适。例如硅橡胶、含氟弹性体、eptfe和蜡也是这样的材料。ptfe和pfa都有抗结垢的附加优点,这也是本发明所希望的特性。csm、tpu和epdm有在海洋环境中广泛批准和使用的优点。这些憎水性密封剂可以彼此组合地使用。例如,cr可以用于外层的内表面上,以便提供良好的气密性,且更昂贵的csm可以用于外层的外表面上,以便抵抗uv和臭氧。epdm和csm都机械坚韧,并对紫外光和臭氧都有高耐受性,是用于海洋应用的最优选密封剂。

30.任何提及的空气应当解释为任何合适的气体,而并不局限于空气。当在船体上进行防结垢处理时,气体还可以包括杀生物气体,例如以合适的浓度与空气混合的臭氧。这种处理可以作为防污染程序的一部分而不时进行。当使用空气时,空气应当干燥,从而不会在空气泵送系统的任何部分上形成冷凝。潮湿空气应当通过本领域技术人员已知的任何合适方式来干燥。空气也应当过滤,以便保证使得可能阻塞限制器的颗粒不会被迫通过压缩空气系统。增压空气可以由压缩机供给,或者从储存罐供给。在鱼雷情况下,压缩空气可以是化学反应的产物。

31.在流体力学中,术语“毛细管长度”用于定义长度尺度,低于该长度尺度时,液体的表面张力显著大于重力。它定义为液体表面张力的平方根除以它的密度乘以重力。对于水,该值为2.7mm。这表明当它的半径小于2.7mm时,通过空气落下的水滴将具有基本球形形状。观察到当单个自由下落的液滴的尺寸大于该尺寸的两倍时,它将倾向于破碎成更小的液滴。这种效应也适用于水中的气泡。应当注意,油的毛细管长度小于2mm,小于水的毛细管长度。这主要是因为水的表面张力显著高于油的表面张力。本发明在增压气穴内建立了基本完全的气相,目的是使得空气不能破碎成分离的气泡,如当气穴直径显著大于毛细管长度时发生的情况。为了最有效,气穴的半径应当小于毛细管长度的两倍。当气穴的表面形状不是圆形时,半径应当是指相同面积的等效圆的半径。

32.应当注意,所示附图并不是按比例。船只的数量级通常是大约100m长。优选气囊的尺寸在10米长乘1米宽乘0.1米厚的范围内。橡胶涂层的厚度为大约1mm厚,纤维为大约0.1mm直径。限制器为大约0.01mm直径。当这些特征按比例绘制时,无法在相同的附图上表示尺寸变化七个数量级的这些特征。附图只是用于说明目的。

33.图1的包层包括至少一个气囊。增压空气通过进口106而供给至各气囊的进口,该进口106由空气分配系统供给。气囊包括充气室,充气室基本是空的,其中,在操作时空气压力在整个充气室中基本均匀。充气室通过多个小孔(这些小孔在本文中称为限制器)而与外层连接。充气室只对气流有很小阻碍。这是气囊正确工作的必要条件。横过气囊充气室的较小压力变化将基本小于横过限制器的压力降。当不是这样时,横过在充气室的空气进口附近的限制器的压力降将高于横过在离空气进口最远点处的那些限制器的压力降。在这种情况下,气流将只通过与空气进口相邻的限制器离开。空气将不会流过最远离空气进口的那些限制器。没有空气流的那些限制器将被阻塞,外表面的排水特性将丧失,且在该区域中将失去粘滞阻力减小效果。盘旋的空气通路(例如通过多孔介质的空气通路)将在操作中引起显著的压力降,且不适合于本发明。

34.在空气流的情况下,限制器是用于说明空气流过的槽道的横截面积减小的特征的术语。比较通过槽道的空气流速很有益,该空气流速绘制为无限制流动的压力降与受限制流动相比的函数。在出口阻塞的情况下,出口压力在无限制流动和受限制流动的情况下都遇到全供给压力。在出口未阻塞的情况下,从进口至出口的压力降相同,但是受限制流动的流速减小。这种减小在很大程度上与受限制槽道的横截面积与非限制槽道的比例成正比。在本发明中,通过形成多个限制器孔来实现气囊出口的组合横截面积的减小。这些限制器孔的组合面积必须相对于气囊本身的横截面积较小。在本发明的气囊的设计中,有利的是使用软件程序例如ansys cfx或ansys fluent或类似软件包来执行气流的模拟。然后能够计算输送消耗的压缩空气所需的功率,并有利地与通过减小在船只上的粘滞阻力而节省的功率进行比较。

35.参考图1,图中所示的气囊由三维编织织物形成,包括上层101、下层102以及连接上层和下层的漏针103。织物层分别在上表面和下表面上用至少一层橡胶104和105来密封。边缘用橡胶层107来密封。气囊通过进口106来供给增压空气,进口106优选是包括止回阀。气囊可以通过压敏硅酮粘接剂层107而安装到船体上。漏针与上层和下层交织,并在气囊增压时承载结构负载。漏针以及上表面和下表面的纤维材料选择为适合用途。在气囊设计成受到较低压力的情况下,漏针以及上部和下部纱线通常包括聚酯纤维。当受到较高压力时,外表面可以有利地包括多层织物,其中,一层或多层包括芳族聚酰胺或聚酰胺纤维。交织结构为优选,因为机械负载横跨所有纱线分布,不过,层压结构也可以有利地使用。当气囊设计成抗切割和爆炸以及流体静压力时,至少一层芳族聚酰胺纤维优选地用于军事用途。包含两个或更多纤维材料的混纤纱线也合适。

36.对于受到高气囊压力的较大船舶,包含漏针的气囊设计为优选。这有所希望的特征,即包覆有这种气囊的船只的外表面与船体自身的外表面相同,但是只有由气囊厚度给出的偏移。在这种优选设计中,如图2中所示,上表面层201和下表面层202通过漏针203和204连接,该漏针203和204交织至顶层和底层中。这两个表面通常平行,但是现有的3d编织技术允许在上表面和下表面的设计中有很大自由度。每平方米的漏针数量适合承载设计负载,通常为每平方米数万个。所用纤维的直径和材料类似地选择。参考图2,当漏针204都基本垂直于内层和外层时,它们在横向平面(即沿外表面的平面)中为外层提供很小刚性。当外层需要附加刚性时,漏针与外层成一定角度编织,如由漏针203所示。这种已知的织物增强件构造用于提供所需的刚性。

37.因此,所示三维编织结构为本发明的气囊提供了结构强度,以便承载较大结构负载,同时还提供了充气室,该充气室基本不提供对气流的阻力。

38.对于较小的船舶,船只的操作可以接受使用包括基本圆柱形表面的气囊。在这种情况下,外表面层不受到任何弯曲应力,而是仅受到环向应力。在这种情况下,气囊可以只包括增强表面层,而不需要增强漏针。圆柱形气囊的增强织物通过编织或通过将单个片材形成为圆筒体和将它的两个边缘粘接在一起而便宜地制造。在较小船舶的情况下,织物增强层可以有利地装板条和密封至船体上。这可以理解为气囊的底表面包括船只的船体。

39.各气囊的外表面用于排水。

40.图3中表示了排水外表面的一个实施例。外表面包括多个密集填充的气穴301。外表面层表示为气穴层302和基底层303的层压件,但是它能够在硫化处理过程中方便地形成

为单层。限制器孔304形成在基底层中,并使得各气穴与气囊充气室连接。增压空气从充气室通过各限制器孔流入各气穴的内部。空气压力用于将水保持在气穴外,并将应当进入气穴的任何水排出。当气穴的外表面由水阻塞时,气穴中的压力迅速增加至充气室的压力。该压力大于局部流体静压力,并清除阻塞,且防止气穴被淹没。当气穴畅通时,限制器的小直径限制空气的总流速。由于气穴直径小于水的毛细管长度,气穴不能像大直径管道的情况那样局部填充水。毛细作用力作用成保证各气穴充满水或充满空气。当充气室压力高于流体静压力时,气穴保持充满空气。即使气穴表面失去它的憎水性时也是这样。因此,该表面表示为退水。

41.因为空气的粘度比水的粘度小大约一千倍,所以有效地消除了在填充空气的增压气囊上的粘滞阻力。当多个增压气穴处于船体的浸没表面上时,在各增压气穴上粘滞阻力有效地消除。当多个气穴密集地填塞在一起时,在它们覆盖的区域上面的粘滞阻力大大减小。通过使得船体的基本全部浸没区域都覆盖在增压气穴中,在船体上的总粘滞阻力能够大大减小。

42.压缩空气的产生需要消耗较高能量水平。限制器的直径是经济的粘滞阻力减小系统的关键性决定因素。产生它们的两种有利的方法是已知的激光钻孔方法和机械穿孔方法。当通过机械穿孔而在热塑性聚合物中产生限制器时,有利的是使用热针。图4中表示了通过替代方法制造的限制器的实施例。限制器这样产生,即通过将空心纤维401牢固地缝合至气囊的上层402中,然后将它切割成使得一端自由地处于充气室中,另一端牢固地位于空气排出层中。图4中所示的纤维首先缝合在上层402和下层403之间,并且在上层中形成纤维环404。然后,一层粘接剂优选地施加至上层上,以便使纤维粘接就位,并密封在橡胶增强织物中的穿孔。上表面404上的纤维环进行切割,从而暴露内部空心芯。然后切割在下表面405上的纤维环。上层和下层再拉开和分离,从而使切割的纤维端部拉过下部气囊表面,并在气囊充气室中自由悬挂。因此,空心纤维牢固地保持就位,其中,一端暴露在气囊充气室中,另一端在外表面上,在操作时该外表面中成为排水层。限制器纤维优选是憎水的,或者处理成憎水的。空心纤维优选是材料例如聚酯、聚酰胺、聚丙烯、聚乙烯或其它合适聚合物制成。涂覆玻璃纤维也合适。也可选择,该步骤能够通过在编织过程中将纤维编织至织物中来实现,而不是将它缝合至密封织物中。涂覆处理相应地调节。

43.图5a中表示了排水层的还一实施例。外表面包括憎水性环502的网络。它们编织至气囊的上表面层中。限制器503使得气囊充气室与排水层中的空隙连接。排水层适合为柔顺的,以便在与水的界面处形成大致平滑的表面。环的刚性和每平方毫米的环数量调节成使得基质层501上方的环高度适应在排水层中的空气压力和周围流体静压力之间的压力差的较小变化。环可以有利地进行切割,以便形成单股纤维。也可选择,纤维可以缝合至织物的上表面中,并切割它的暴露端部。这些处理是纺织工业中已知的处理。本文中使用的术语“环”应当包括闭合环、切割环和切割缝线。环502再通过已知方式来涂覆(例如泡沫涂覆),以便增加它们的憎水性。限制器孔503通过上述方法形成在基质层中。

44.已知的钩和环的机械粘接系统也合适,并在图5b中表示。蘑菇头钩层510包括多个蘑菇形凸起511和多个限制器512。蘑菇头钩层510粘接在顶表面层的基底层上。在替代实施例中,一层环首先编织在上层的织物中。然后切割环,以便形成钩和杆。

45.然后通过已知方式(例如针织、编织或静电纺丝)来制造单独的环513层。该环层再

通过按压环层至钩层内而与钩层机械地附接,从而形成排水层。单独制造环层的优点在于,当结垢发生在环层的任何部分处时,能够在干船坞中以最小的费用很容易地更换该环层。

46.用于环材料的优选纤维是eptfe和聚酯、聚乙烯、聚丙烯、聚酰胺和芳族聚酰胺。优选是施加pfa或ptfe的憎水性涂层,除了在eptfe的情况下。

47.当波峰使得流体静压力增加时,排水层压缩,从而导致在它的空隙内的空气压力增加。压缩空气沿纤维层从较高压力区域沿船体表面向较低压力区域流动。这种气流在整个波峰和波谷中连续。船只遇到的流体静压力在船体的最深部分处最大,如图6中的区域606所示,并朝向水面降低,且在航行时朝向船只的船尾部分(如图6中区域607所示)降低。在排水层内的空气流相应地流动。当流体静压力降低时,柔顺排水层膨胀,且通过它的空气流增加。在整个循环中,气囊充气室中的空气压力高于周围的流体静压力。

48.当改装现有船只时,在船只的整个浸没部分内部装配管网可能是不可行或不合适。附加框架附接在船只601的外表面上,如图6中所示。框架在连接件604处与增压空气源连接。该框架包括多个主槽道602,并有与各主槽道连接的多个子槽道603。

49.本发明的增强织物和橡胶密封剂是已知材料,且上述三维编织和憎水性涂覆处理是已知处理。它们用于制造工业品(例如高压提升袋)和消费品(例如立式桨板以及用于刚性充气船(rib)、充气救生筏等的部件)。增强织物和橡胶密封剂用于重型物品,例如用于气垫船的裙板,且用于领航船的可充气防御板已经证明能够多年承受恶劣的海洋环境。这是本发明能够在市场上快速采用的关键优点。

50.针织织物更便宜,并可以在承受的机械力不太严重的应用中成功地代替编织织物来使用。经编织物比编织织物更柔韧和更开放。纬编织物甚至将更加开放和柔韧。在织物遇到的机械力较低和稳定,或者简单地承载为环应力的应用中,可以使用没有任何织物增强的橡胶片材。编织织物优选是用于遇到更高力的应用以及需要更高的刚性和尺寸稳定性的应用。交织纤维赋予编织织物更高的强度和刚性。为了进一步增加强度和刚性,使用多层交织纤维。

51.本发明的气囊优选是电绝缘,以便大大减少阳极腐蚀,阳极腐蚀对于金属船只是较大费用。还一优点是气囊包层减少了从发动机和螺旋桨以及从船体传输到海中的噪声。现在认为来自航运的噪音将破坏海洋生物和干扰鱼类繁殖。气囊包层降低了发动机和螺旋桨的动力需求,并减弱了船体的噪音。本领域技术人员应当认识到,这种包层提供了防止爆炸攻击以及在浅水中由于搁浅造成的损坏的保护。

52.压力变化由于海况而发生。船体的润湿区域上的任何给定点的海压在波浪经过时增加。例如,10m的波浪导致1bar的压力增加。气囊中的空气压力设计成始终高于海压,即使在受到通过波浪的增加负载时。空气供给压力和流速、压力传感器或止回阀的使用以及气囊的弹性将很容易地用于实现它。安全泄压阀和排放阀也用于在设备故障的情况下使得损坏风险最小化。上面公开的空气分配网络在横过船体的浸没区域的低轮廓包层系统中输送可控的压力和流速。这使得它非常适合作为船舶的包层系统。

53.本发明能够通过槽道、腔室和孔的最佳设计来进行被动控制,不过可以设想,已知仪器例如压力和流量传感器以及调节器、控制阀等可以用于优化本发明的操作,特别是在大型设备中。

54.粘滞阻力占推进大多数现代船只所需功率的很大部分。通过减小粘滞阻力,船只

所需的功率减小至这样的程度,以方便采用其它环境友好的推进技术来提供剩余的功率需求。本发明便于采用电力、帆和太阳能,以便消除在航运业中的co2和其它污染气体的排放。

55.因此,本发明提供了一种用于减小船体的润湿面积的装置,从而减小它遇到的粘滞阻力。尽管已经示例说明了本发明的特定实施例,但是它们并不用于限制。本领域技术人员显然可以进行变化和改变,且本发明只由附加权利要求的范围来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1