液化气存储罐的隅角结构的制作方法

1.本发明涉及一种液化气存储罐的隅角结构,且更具体来说,涉及以下一种隅角结构:所述隅角结构被布置成使得能够在用于存储作为低温状态液体的液化气的存储罐的内壁表面上安装隔热壁及密封壁。

背景技术:

2.一般来说,液化气包括液化天然气(liquefied natural gas,lng)、液化石油气(liquefied petroleum gas,lpg)、液化乙烷气、液化乙烯气、液化氮、液化二氧化碳、液化氨及类似物。

3.举例来说,lng是通过对天然气(其为化石燃料)进行液化而获得,且依据lng存储罐的安装位置,lng存储罐被划分成安装在地面上或隐埋在地下的陆上存储罐、安装在运输工具(例如汽车及船舶)中的移动存储罐及类似物。

4.包括lng及lpg在内的此种液化气在暴露于冲击时具有爆炸的风险,且被以低温状态存储。因此,用于存储液化气的存储罐具有能够牢固地维持耐冲击性及液密性的结构。

5.与经历少量流动的陆上存储罐相比,提供给经历流动的车辆及船舶的液化气存储罐需要承受由流动引起的机械应力。然而,由于提供给船舶的具有对抗机械应力的对策的液化气存储罐也应用于陆上存储罐,因此将借助于实例来阐述提供给船舶的液化气存储罐的结构。

6.图1是设置有典型lng存储罐的船舶的示意性剖视图。

7.参照图1,设置有lng存储罐的船舶具有由形成外部形状的外壁(16)与形成在外壁(16)内部的内壁(12)构成的双重结构船体。在船舶(1)中,内壁(12)通过加强构件(13)(例如连接肋及类似物)一体连接到外壁(16)。在一些情形中,船舶可具有不具有内壁(12)的单一结构船体。

8.船体的内部(即内壁(12)的内部)可通过至少一个隔板(14)来进行划分。隔板(14)可由提供给典型lng运输船舶(1)的众所周知的围堰(cofferdam)形成。

9.通过隔板(14)而划分出的内部空间中的每一者可用作存储低温液体(例如lng及类似物)的存储罐(10)。

10.此处,存储罐(10)的内周壁通过密封壁(50)以液密状态密封。即,密封壁(50)通过利用焊接将金属板彼此一体连接来界定单一存储空间。因此,存储罐(10)可无泄漏地存储及运输lng。

11.如所属领域中众所周知,直接接触处于低温状态的lng的密封壁(50)可形成有褶皱,以抵抗随着lng的装载或卸载而出现的温度变化。

12.此种密封壁(50)通过多个锚结构(30)固定地连接到船舶(1)的内壁(12)或隔板(14)。因此,密封壁(50)无法相对于船体移动。

13.密封壁(50)与内壁(12)或隔板(14)之间设置有隔热壁,以形成隔热层。隔热壁由设置在存储罐(10)的隅角处的隅角结构(20)、设置在锚构件(未示出)周围的锚结构(30)以

及设置在存储罐(10)的平的部分上的平坦结构(40)构成。即,整个隔热层可通过隅角结构(20)、锚结构(30)及平坦结构(40)形成在存储罐(10)上。

14.此处,锚结构(30)由将船体直接连接到密封壁的条状锚构件及设置在锚构件周围的隔热体构成。

15.密封壁(50)主要由锚结构(30)来支撑。隅角结构(20)及平坦结构(40)仅支撑施加到密封壁(50)的lng负荷,且不直接连接到锚结构(30)。

16.图2是韩国专利第499710号中所公开的传统lng存储罐的一部分的剖视图。

17.参照图2,在传统lng存储罐(10)中,次隔热壁(22、32、42)及主隔热壁(24、34、44)被依序设置到构成船体的一部分的内壁(12)或隔板,且次隔热壁(22、32、42)与主隔热壁(24、34、44)之间设置有次密封壁(23、33、43)。另外,主隔热壁(24、34、44)上设置有主密封壁(50)。

18.利用此种结构,lng存储罐(10)包括设置在其内隅角处的隅角结构(20)、以恒定间隔布置在其底表面上的锚结构(30)以及平坦结构(40),平坦结构(40)各自插入到隅角结构(20)或锚结构(30)之间的空间中以在其中滑动。此处,隅角结构(20)、锚结构(30)及平坦结构(40)中的每一者被制造成与存储罐(10)组装在一起的单位模块的形式,且主密封壁(50)设置在其上以确保隔热壁的液密性,从而提供能够在其中存储(lng)的空间。

19.如图2中所示,隅角结构(20)、锚结构(30)及平坦结构(40)分别包括被共同地定义为隔热壁结构(20、30、40)的主隔热壁(24、34、44)、次隔热壁(22、32、42)及次密封壁(23、33、43)。

20.在隔热壁结构(20、30、40)中的每一者中,每一单位模块的次密封壁通过结合剂结合到隔热壁中的每一者以与其一体形成。通常,次隔热壁(22、32、42)由作为隔热体的聚氨基甲酸酯泡沫及附接到聚氨基甲酸酯泡沫(polyurethane foam)的下侧的板构成。另外,主隔热壁(24、34、44)由聚氨基甲酸酯泡沫及通过结合剂而附接到聚氨基甲酸酯泡沫的上侧的板构成。此外,主密封壁设置在主隔热壁(24、34、44)上,且通过焊接而固定到锚结构(30)。

21.另外,平坦结构(40)的次隔热壁(42)在其下部端部处形成有大小比次隔热壁(42)大的凸缘(42a)。凸缘(42a)插入到形成在锚结构(30)的下部端部处的凹槽中,以在其中滑动。

22.在此实例中,锚结构(30)中的每一者设置有锚支撑杆(36)、放置在锚结构的下部部分处的固定构件(37)、锚次隔热壁(32)及锚主隔热壁(34),其中锚次隔热壁(32)与锚主隔热壁(34)之间设置有次密封壁(33),以将锚次隔热壁(32)连接到锚主隔热壁(34)。锚支撑杆(36)在其一个端部处连接到主密封壁(50),且在其另一个端部处通过固定构件(37)连接到船体的内壁(12)。

23.锚结构(30)通过将主密封壁(50)焊接到锚支撑杆(36)的上部端部而与所述上部端部耦合。

24.另外,锚结构(30)被放置在相邻的平坦结构(40)之间的连接点处,以将相邻的平坦结构(40)彼此连接,且平坦结构(40)被固定到船体的构成存储罐(10)的内壁(12)或隔板(14)。此外,锚结构(30)的固定构件(37)被设置成围绕锚支撑杆(36)。

25.然而,在传统lng存储罐中,隔热壁的结构由主隔热壁及次隔热壁以及主密封壁及

次密封壁构成,从而为次密封壁之间的连接提供复杂的构成及复杂的结构,同时导致隔热壁安装困难。此外,由于锚固结构或次密封壁的复杂性及其安装的困难性,可能存在由于密封壁的lng密封可靠性的劣化而导致lng泄漏(leakage)的问题。

26.此外,需要被配置成仅支撑施加到密封壁(50)的lng负荷且不连结到密封壁(50)的传统隅角结构(20),以改善对当由处于低温状态的lng的装载或卸载引起存储罐热变形或船体变形时产生的应力的吸收。

技术实现要素:

27.技术问题

28.本发明的一个方面是提供一种液化气存储罐的改善的隅角结构,所述改善的隅角结构可简化隔热壁及密封壁的结构以及隔热壁与密封壁之间的耦合结构以使得能够在改善密封可靠性的同时容易地进行密封操作,可通过简化组装结构及制造工艺来减少存储罐的构造时间,且可更高效地减轻在存储罐中的隅角处产生的机械应力。

29.技术解决方案

30.根据本公开的一个方面,提供一种隅角结构,所述隅角结构设置在液化气存储罐的隅角处并支撑适于防止液化气泄漏的密封壁,所述隅角结构包括:静止构件,固定到船体结构壁的内表面;可移动构件,设置在静止构件上,进而使得密封壁连结到可移动构件;以及隔热构件,夹置在密封壁与船体结构壁之间,其中静止构件包括静止构件本体,所述静止构件本体在其弯曲部分处在与可移动构件相反的方向上弯折,且可移动构件包括可移动构件本体,所述可移动构件本体在其弯折部分处在与静止构件相反的方向上弯折;并且其中静止构件通过穿透弯曲部分及弯折部分的紧固构件耦合到可移动构件。

31.静止构件可进一步包括:固定部分,固定地装设在船体结构壁上;以及凸缘,形成在静止构件本体的相对端部处以耦合到固定部分。固定部分可包括插入到形成在凸缘中的固定孔中的螺柱。

32.静止构件可进一步包括胶合板配合构件,当固定部分与凸缘之间进行耦合时,胶合板配合构件夹置在固定部分与凸缘之间。

33.静止构件可进一步包括设置在静止构件本体的弯曲部分处的静止构件侧紧固块,以使得已穿过可移动构件本体及静止构件本体的紧固构件能够被紧固到静止构件侧紧固块。静止构件侧紧固块可在静止构件本体的弯曲部分处设置在与可移动构件相对的表面上。

34.可移动构件可进一步包括位于可移动构件本体的弯折部分处的可移动构件侧紧固块,以使得已穿过可移动构件本体及静止构件本体的紧固构件能够被插入到可移动构件侧紧固块中。可移动构件侧紧固块可在可移动构件本体的弯折部分处设置在与静止构件相对的表面上。

35.可移动构件可进一步包括与密封壁连结的连结部分。连结部分可包括主连结部分及次连结部分,所述主连结部分与所述次连结部分之间具有高度差,且密封壁包括直接接触液化气的主膜及与主膜间隔开恒定距离的次膜。主膜可连结到主连结部分,且次膜可连结到次连结部分。

36.主连结部分可形成在从可移动构件本体的表面突出的突出部上,且次连结部分可

形成在可移动构件本体的所述表面上。

37.一个可移动构件可通过多个静止构件耦合到船体结构壁。

38.静止构件可分别耦合到可移动构件的中心部分及相对端部。为在静止构件与可移动构件之间进行耦合,可移动构件本体可在中心部分及相对端部处形成有供紧固构件分别从中穿过的耦合孔。形成在可移动构件本体的中心部分处的耦合孔可具有圆形形状,且形成在可移动构件本体的相对端部处的耦合孔可具有在可移动构件本体的纵向方向上延伸的细长孔形状。

39.可移动构件可进一步包括高密度隔热体,所述高密度隔热体设置在可移动构件本体的弯折部分处并支撑密封壁。

40.根据本发明的另一方面,提供一种液化气存储罐,所述液化气存储罐包括设置在其隅角处的隅角结构,以支撑适于防止液化气泄漏的密封壁,其中he隅角结构包括:静止构件,固定到船体结构壁的内表面;可移动构件,设置在静止构件上,进而使得密封壁连结到可移动构件;以及隔热构件,夹置在密封壁与船体结构壁之间,其中静止构件通过穿透所述静止构件及可移动构件的紧固构件耦合到所述可移动构件。

41.密封壁可包括直接接触液化气的主膜及与主膜间隔开恒定距离的次膜,且主膜与次膜之间可夹置有支撑板以维持其间的恒定距离。

42.有益效果

43.如上所述,本发明提供一种液化气存储罐的改善的隅角结构,所述改善的隅角结构可简化隔热壁及密封壁的结构以及隔热壁与密封壁之间的耦合结构以使得能够在改善密封可靠性的同时容易地进行密封操作,可通过简化组装结构及制造工艺来减少存储罐的构造时间,且可更高效地减轻在存储罐中的隅角处产生的机械应力。

附图说明

44.图1是设置有典型lng存储罐的船舶的示意性剖视图。

45.图2是典型lng存储罐的一部分的剖视图。

46.图3是根据本发明优选实施例的隅角结构的透视图,其示出主膜与次膜二者。

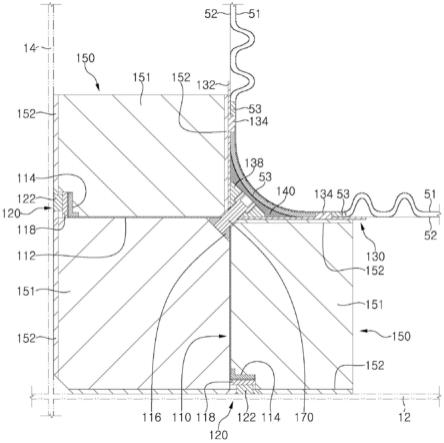

47.图4是沿图3所示的线a-a截取的剖视图。

48.图5是沿图3所示的线b-b截取的剖视图。

49.图6是根据本发明优选实施例的隅角结构的透视图,其中主膜及次膜被从中移除。

50.图7是根据本发明优选实施例的隅角结构的主要部分的剖视图,其示出主膜与次膜之间的连结状态。

51.图8是根据本发明优选实施例的隅角结构的分解剖视图。

具体实施方式

52.在下文中,将参照附图详细阐述本发明的优选实施例。应理解,可以各种方式对以下实施例作出润饰,且本发明不限于此。

53.如图3到图5中所示,根据本发明优选实施例的隅角结构(100)包括:静止构件(110),固定到对船体内部空间进行划分的壁,即固定到例如内壁(12;参见图1)或隔板(14;参见图1)等船体结构壁的表面,进而使得存储罐(10;参见图1)可安装在船体内部空间中;

可移动构件(130),支撑在静止构件(110)上,进而使得密封膜(51、52)可连结到可移动构件(130);以及隔热构件(150),设置在静止构件(110)周围以确保隔热。

54.图3是示出根据优选实施例的两个隅角结构(100)的透视图,所述两个隅角结构(100)彼此连续连结,且主膜(51)及次膜(52)连结到隅角结构(100)的上侧。应理解,主膜(51)及次膜(52)不限于图3中所示的形状。图4是沿图3所示的线a-a截取的剖视图,且图5是沿图3所示的线b-b截取的剖视图。图4所示剖视图示出通过紧固构件(170)彼此组装在一起的隅角结构(100),且图5所示剖视图示出隅角结构(100)与船体结构壁(12、14)之间的连接关系。

55.此处,如下所述,可移动构件被设置成:当发生因由于装载处于低温状态的lng所造成的温度变化而引起的热变形或者发生因波浪及类似原因而引起的船体变形时,相对于静止构件经历微小的位移。即,可移动构件与静止构件被构造成经历相对于彼此的相对位移。

56.如图4到图8中所示,静止构件(110)可包括静止构件本体(112),静止构件本体(112)具有在侧视图中实质上以直角弯折的l形。静止构件(110)具有在其弯曲部分处在与可移动构件(130)相反的方向上弯折的横截面形状。静止构件(110)可进一步包括通过例如焊接而固定到船体侧(例如,固定到内壁(12)或隔板(14))的固定部分(120)。静止构件(110)可进一步包括形成在静止构件本体(112)的相对端部处以耦合到固定部分(120)的凸缘(114)。

57.图6是根据本发明优选实施例的隅角结构(100)的透视图,其中隔热构件(150)中的所有隔热构件(150)都被从中移除。与图3不同,图6未示出主膜及次膜以及固定部分(120)。图7是根据本发明优选实施例的隅角结构(100)的主要部分的剖视图,其示出主膜(51)与次膜(52)之间的连结状态。为便于说明,图7未示出支撑板(53)(参见图4及图5),支撑板(53)夹置在主膜(51)与次膜(52)之间,以在维持主膜(51)与次膜(52)之间的空间的同时支撑来自货物的负荷。图8是根据本发明优选实施例的隅角结构(100)的主要部分的分解剖视图,其示出通过紧固构件(170)彼此组装在一起的静止构件(110)与可移动构件(130)。

58.可通过例如以约90度的角度对实质上矩形的板进行弯折来制造静止构件本体(112)。静止构件本体(112)可在其弯曲部分处形成有至少一个通孔(112a),下文阐述的紧固构件(170)被插入到所述至少一个通孔(112a)中。

59.另外,可在静止构件本体(112)的弯曲部分处放置形成有紧固孔(116a)的静止构件侧紧固块(116),进而使得已穿过静止构件(110)的通孔(112a)的紧固构件(170)可穿过通孔(112a)紧固到静止构件侧紧固块。由于隔热体既不具有足够的强度来维持紧固构件(170)的紧固状态,也不容许在其上形成螺纹,因此并不期望将紧固构件(170)插入到隔热体中。静止构件(110)上的通孔(112a)的数目与静止构件侧紧固块(116)上的紧固孔(116a)的数目相同,且通孔(112a)与紧固孔(116a)对准,进而使得紧固构件(170)可被插入到其中。静止构件侧紧固块(116)与静止构件本体(112)可彼此一体形成,或者可被各别地制备为单独的部件以彼此组装在一起。静止构件侧紧固块(116)可由例如不锈钢(stainless steel)等可维持紧固构件(170)的紧固状态的材料形成。

60.如图5中所示,静止构件(110)的固定部分(120)可包括通过例如焊接而固定到船体的固定块(122)及插入到固定块(122)中的螺柱(124),其中固定块(122)直接邻接所述船

体。尽管图5示出由作为单独的部件来提供的固定块(122)与螺柱(124)构成的固定部分(120),但应理解,固定部分不限于此。作为另外一种选择,固定部分可由彼此一体形成的固定块(122)与螺柱(124)构成,或者可由螺柱构成而不具有固定块。在安装隅角结构之前,固定部分(120)可预先装设在船体上的预定位置处。

61.静止构件(110)的凸缘(114)设置在静止构件本体(112)的相对端部处。静止构件本体(112)可与凸缘(114)一体形成。作为另外一种选择,静止构件本体(112)与凸缘(114)可作为单独的部件来提供。凸缘(114)可从静止构件本体(112)延伸,以便与其正交。凸缘(114)中的每一者形成有固定孔(114a),固定部分(120)的螺柱(124)插入到固定孔(114a)中。固定孔(114a)的数目与螺柱(124)的数目相同。

62.固定部分(120)与凸缘(114)通过以下方式彼此耦合:将固定部分(120)的螺柱(124)插入到形成在凸缘(114)中的每一者中的固定孔(114a)中,随后将螺母(126)紧固到螺柱(124)。即,凸缘(114)中的每一者可形成有以恒定间隔进行布置的多个固定孔(114a),由此固定部分(120)的固定到船体结构壁的内表面的螺柱(124)可通过螺母(126)固定到固定孔(114a)。

63.固定部分(120)的固定块(122)与凸缘(114)之间可夹置有由胶合板材料形成的配合构件(118),以减小热传递路径的面积。

64.参照图4至图8,在侧视图中,可移动构件(130)可具有与静止构件本体(112)相对地实质上以直角弯折的l形可移动构件本体(132)。即,可移动构件(130)具有在其弯折部分处在与静止构件(110)相反的方向上弯折的横截面形状。

65.密封膜(51、52)可连结到可移动构件本体(132)。如上所述,密封膜包括主膜(51)及次膜(52),主膜(51)被设置成直接接触液化气并形成主密封壁,次膜(52)形成次密封壁。可移动构件本体(132)可形成有主连结部分(134a)及次连结部分(132a),进而使得主膜(51)可通过例如焊接而连结到次膜(52),以便彼此分隔开恒定距离。如最佳地在图7中示出,主连结部分(134a)形成在从可移动构件本体(132)的表面突出的突出部(134)上,且次连结部分(132a)形成在可移动构件本体(132)的表面上。突出部(134)的高度可与主膜(51)与次膜(52)之间的距离相同。突出部(134)可与可移动构件本体(132)一体形成,或者可作为附接到可移动构件本体(132)的单独的部件来提供。

66.支撑板(53)可夹置在主膜(51)与次膜(52)之间,以在支撑来自货物的负荷的同时维持主膜(51)与次膜(52)之间的距离。支撑板(53)可使用例如胶合板材料来制造。

67.主膜(51)可包括主弯曲部分(51a)及主平坦部分(51b),主弯曲部分(51a)被以实质上弧形的横截面形状修圆以连结到可移动构件本体(132)的以90度弯折的弯折部分,主平坦部分(51b)被形成为具有平的形状。同样,次膜(52)可包括次弯曲部分(52a)及次平坦部分(52b),次弯曲部分(52a)被以实质上弧形的横截面形状修圆以连结到可移动构件本体(132)的以90度弯折的弯折部分,次平坦部分(52b)被形成为具有平的形状。夹置在主平坦部分(51b)与次平坦部分(52b)之间的支撑板具有平的形状,且夹置在主弯曲部分(51a)与次弯曲部分(52a)之间的支撑板具有以修圆方式弯曲的板形状。

68.三个静止构件(110)可耦合到单一的可移动构件(130),且可耦合到可移动构件(130)的中心部分及相对端部处。静止构件(110)与可移动构件(130)彼此耦合,以在侧视图中形成十字(+)形状(参见图4及图5)。

69.为在静止构件(110)与可移动构件(130)之间进行耦合,可移动构件本体(132)的弯折部分可在其中心部分处及其相对端部处形成有供紧固构件(170)从中穿过的耦合孔(136a、136b)。形成在可移动构件本体(132)的中心部分处的耦合孔(136a)具有圆形形状,而形成在可移动构件本体(132)的相对端部处的耦合孔(136b)可具有在可移动构件本体(132)的纵向方向上延伸的细长孔形状。

70.如上所述,由于在装载及卸载货物时或者在海上产生外力时船体或膜的变形,可移动构件(130)与静止构件(110)可能相对于彼此位移。在发生位移时,具有细长孔形状的耦合孔(136b)的存在可吸收可移动构件在其相对端部处的位移,同时防止可移动构件在其中心部分处的移动。即,当膜(51、52)由于装载液化气时的热变形而发生收缩时,连结到膜(51、52)的可移动构件(130)也可能收缩。此处,可移动构件(130)的相对端部可在朝向可移动构件(130)的形成有耦合孔(136a)的中心部分轻微滑动的同时进行位移。如上所述,由于形成在可移动构件(130)的相对端部处的耦合孔(136b)具有细长孔形状,因此紧固构件(170)紧固到耦合孔(136b)不会阻碍可移动构件(130)的收缩及膨胀。

71.此外,可移动构件本体(132)的弯折部分可设置有形成有紧固孔(138a)的可移动构件侧紧固块(138),以使得用于静止构件(110)与可移动构件(130)之间的耦合的紧固构件(170)能够维持稳定的紧固状态。由于隔热体既不具有足够的强度来维持紧固构件(170)的紧固状态,也不容许在其上形成螺纹,因此并不期望将紧固构件(170)插入到隔热体中。可移动构件(130)的耦合孔(136a、136b)与可移动构件侧紧固块138的紧固孔(138a)对准,进而使得紧固构件(170)可被插入其中。如上所述,由于三个静止构件(110)可耦合到单一的可移动构件(130),因此三个可移动构件侧紧固块(138)可相对于单一的可移动构件(130)进行设置。所述三个可移动构件侧紧固块(138)可设置在形成有耦合孔(136a、136b)的部分处,即,分别设置在可移动构件本体(132)的中心部分及相对端部处。

72.可移动构件侧紧固块(138)与可移动构件本体(132)可彼此一体形成,或者可被制造成单独的部件以彼此组装在一起。可移动构件侧紧固块(138)可使用例如不锈钢(stainless steel)等可维持紧固构件(170)的紧固状态的材料来制造。

73.可移动构件本体(132)的弯折部分可设置有具有弯曲表面的高密度隔热体(140),以便支撑所述膜(主弯曲部分及次弯曲部分)。高密度隔热体(140)可形成有供可移动构件侧紧固块(138)插入其中的凹部分(142)。高密度隔热体(140)可使用高密度泡沫来制造。

74.如图4及图8中所示,根据本发明的实施例,可通过使用紧固构件(170)将静止构件(110)紧固到可移动构件(130)来简单地制造隅角结构(100)。即,使各自被以l形弯折的静止构件本体(112)与可移动构件本体(132)在其弯折部分处彼此接触以在侧视图中形成十字(+)形状,并使用紧固构件(170)将静止构件本体(112)与可移动构件本体(132)彼此耦合。紧固构件(170)可为例如扳手螺栓(wrench bolt)。

75.此处,紧固构件(170)可插入到设置在静止构件本体(112)的弯曲部分处的静止构件侧紧固块(116)中,且插入到设置在可移动构件本体(132)的弯折部分处的可移动构件侧紧固块(138)中,从而牢固地维持其间的耦合状态。更具体来说,紧固构件(170)中的每一者可被依序插入并固定到形成在可移动构件侧紧固块(138)上的紧固孔(138a)、形成在可移动构件本体(132)上的耦合孔(136a、136b)、穿过静止构件本体(112)而形成的通孔(112a)以及形成在静止构件侧紧固块(116)上的紧固孔(116a)中。为对紧固构件(170)进行螺纹紧

固,可将至少形成在静止构件侧紧固块(116)上的紧固孔(116a)形成在静止构件侧紧固块(116)的具有母螺纹的内周表面上。

76.如上所述,由于形成在可移动构件本体(132)上的耦合孔(136a、136b)中形成在可移动构件的相对端部处的耦合孔(136b)具有细长孔形状,因此即使在静止构件(110)通过紧固构件(170)耦合到可移动构件(130)的状态下,也容许静止构件(110)与可移动构件(130)之间的相对位移。因此,由例如热变形等外力引起的静止构件(110)与可移动构件(130)之间的相对位移可被吸收。

77.如上所述,存储罐(10)通过主膜(51)及次膜(52)以液密状态密封。即,在存储罐(10)中,多个金属板可通过焊接彼此一体连接,以形成由双重密封壁环绕的一个存储空间,由此存储罐(10)可存储及运输液化气而不会泄漏。

78.如所属领域中众所周知,直接接触处于低温状态的液化气(例如lng)的主膜(51)及与主膜(51)间隔开的次膜(52)可形成有褶皱,以抵抗随着lng的装载或卸载而出现的温度变化。

79.此种主膜(51)及次膜(52)通过多个隅角结构(100)及锚结构(未示出)连接到船舶(1)的船体,即连接到内壁(12)或隔板(14)。

80.隔热构件(150)布置在次膜(52)与内壁(12)或隔板(14)之间,以形成隔热层。隔热构件(150)可被包括以下结构中:设置在存储罐(10)的隅角处的隅角结构(100)、设置在锚构件周围的锚结构(未示出)以及设置在存储罐(10)的平的部分上的平坦结构(未示出)。即,可通过布置隅角结构(100)、锚结构及平坦结构来在存储罐(10)上形成整体隔热层。

81.布置在存储罐(10)上的隅角结构(100)、锚结构及平坦结构中的每一者可在存储罐(10)外部的单独位置作为单一的模块来制造,且然后可被运送到存储罐(10)以组装在其中。通过此种模块化,可改善制造lng存储罐的可加工性。

82.对于隅角结构(100),在存储罐(10)外部的单独位置处制造长度与可移动构件(130)的长度对应的隅角结构模块,即在工厂或类似地点处制造所述隅角结构模块,且然后将其运送到存储罐中以装设在存储罐的隅角处。当隅角结构(100)被制造为模块以便对应于可移动构件的长度时,可解决在将静止构件安装在存储罐内部之后将可移动构件装设在静止构件上时可能出现的调平问题。

83.主膜(51)及次膜(52)由隅角结构(100)及锚结构来支撑,且所述平坦结构仅支撑施加到主膜(51)及次膜(52)的lng负荷。另外,在平坦结构与隅角结构(100)之间或者在平坦结构与锚结构之间不存在直接的耦合关系。

84.如上所述,根据本发明实施例的隅角结构(100)包括静止构件(110)及可移动构件(130),以提供船体与主膜(51)及次膜(52)之间的直接连接,且进一步包括被形成为对静止构件(110)周围的空的空间进行填充的隔热构件(150)。

85.隔热构件(150)可使用例如聚氨基甲酸酯泡沫、加强型聚氨基甲酸酯泡沫及类似物等隔热体(151)来制造。胶合板(plywood)(152)可附接到隔热体的一个表面、其相对的表面或其多个表面。然而,应理解,本发明不限于隅角结构(100)中的隔热构件(150)的材料及结构。

86.利用以上结构,隅角结构(100)通过隅角结构(100)的静止构件(110)固定到存储罐(10)的内表面(例如,船体的内壁(12)或隔板(14))。

87.另外,如所属领域中众所周知,根据需要,附接到隔热构件(150)的胶合板与存储罐(10)的内表面之间可夹置有用于调平的调平材料(未示出)。

88.此外,如上所述,隅角结构的可移动构件(130)形成有主连结部分及次连结部分,其中所述主连结部分与所述次连结部分之间具有恒定的高度差。主膜(51)通过焊接附接到主连结部分(突出部(134)的表面),且次膜(52)通过焊接附接到次连结部分(可移动构件本体(132)的表面)。

89.如图4及图5中所示,主膜(51)与次膜(52)间隔开恒定分隔距离。优选地,所述分隔距离与形成隅角结构(100)的主连结部分的突出部的高度相同。为维持主膜(51)与次膜(52)之间的恒定分隔距离,在主膜(51)与次膜(52)之间夹置具有恒定厚度的支撑板(53)。

90.除主膜(51)与次膜(52)彼此平行布置的区(即,褶皱区)以外,支撑板(53)可在整个其余区之上或在所述整个其余区的一些部分之上夹置在主膜(51)与次膜(52)之间。

91.作为支撑板(53),可仅使用由具有恒定厚度的胶合板构成的板、仅使用由具有恒定厚度的聚氨基甲酸酯泡沫(或加强型聚氨基甲酸酯泡沫)构成的板或者使用附接到聚氨基甲酸酯泡沫(或加强型聚氨基甲酸酯泡沫)的胶合板。

92.如上所述,根据所述实施例,主膜(51)与次膜(52)间隔开,而其间不具有除支撑板(53)以外的任何隔热体。如以上参照图2所述,由于在大部分典型隔热壁结构中,主隔热壁夹置在直接接触lng的主密封层与次密封层之间,因此大部分典型隔热壁结构需要复杂的结构来通过次密封层支撑主密封层穿过主隔热壁。然而,由于根据本发明的隅角结构(100)不包括用于主膜(51)与次膜(52)之间的隔热的单独的隔热体,因此主膜(51)及次膜(52)可容易地由可移动构件(130)的主连结部分及次连结部分来支撑。

93.此外,根据本发明,由于主膜(51)与次膜(52)间隔开,因此即使当存储罐经历由于外力(例如波浪及类似原因)引起的船体变形而变形时,在主膜(51)与次膜(52)之间也不会发生摩擦,且即使当位于存储罐的一侧处的膜由于被施加到其上的冲击而损坏时,也可防止损坏直接传播到位于存储罐的另一侧处的膜。

94.另一方面,尽管密封是通过主膜(51)与次膜(52)构成的双重结构而实现,然而应理解,可使用包括三个或更多个层的多层式结构。

95.根据本发明,具有与其连结的主膜(51)及次膜(52)的可移动构件(130)通过具有细长形状的耦合孔(136b)连接到静止构件(110)以容许微小的位移,如上所述,主膜(51)及次膜(52)可相对于船体被稳定地支撑。因此,隅角结构(100)可吸收由于在装载或卸载lng时的热变形或由于因外力(例如波浪及类似原因)引起的波浪引起的船体变形而产生的应力。

96.在此实施例中,尽管静止构件被阐述为通过例如螺栓及螺母等机械紧固构件来固定到船体的内表面,然而应理解,静止构件可通过直接焊接来固定到船体的内表面。

97.隅角结构可在单独的位置处被制造成模块,且可被运送到船舶的存储罐中,以便在存储罐内部彼此布置及组装在一起。

98.另外,根据所述实施例,所述膜由例如用于气体运输与技术气体公司的马克iii型的带褶皱(corrugated)不锈钢制成。然而,应理解,所述膜可由例如用于gtt的第96号的因瓦钢制成。

99.此外,应理解,根据本发明的隅角结构不仅可应用于安装在船舶的船体内部的液

化气存储罐,而且也可应用于陆上液化气存储罐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1