一种新型浮筒的制作方法

1.本发明涉及海上风力发电设备技术领域,具体涉及一种新型浮筒。

背景技术:

2.目前,半潜式浮式基础在国际上已经得到普遍认可,具有较好的发展前景。但现有的半潜式浮式基础浮筒大都采用大直径、大壁厚的圆筒纯钢或混凝土结构提供浮力,增加了施工技术门槛及钢材和混凝土材料的消耗量,同时增加了整个机组建造成本。而且常规浮筒,浮筒截面高度方向上截面积保持不变,这样浮筒对结构产生的浮力随着没入水中的高度增加而持续增加,对浮式基础结构受力不利,尤其是悬臂结构,浮力会产生较大的弯矩,浮式基础时刻运动的,浮力产生的弯矩会随着浮筒入水深度发生较大范围的波动,对浮式基础结构极限和疲劳强度十分不利。

技术实现要素:

3.本发明的目的是为了克服以上现有技术存在的不足,提供了一种结构简单、合理,自重低、有效改善浮式基础极限受力的新型浮筒。

4.本发明的目的通过以下的技术方案实现:一种新型浮筒,包括中心钢结构和轻质材料层;所述轻质材料层包括依次连接的第一包覆段、第二包覆段和第三包覆段;所述第一包覆段的横截面面积沿其底部至顶部逐渐增大,所述第二包覆段的横截面面积沿其底部至顶部恒定不变,所述第三包覆段的横截面面积沿其底部至顶部逐渐减小,所述第一包覆段对应粘接于中心钢结构底段的外周,所述第一包覆段的底端与中心钢结构的底端留有间隔,所述第二包覆段对应粘接于中心钢结构中段的外周,所述第三包覆段对应粘接于中心钢结构顶段的外周,所述第三包覆段的顶端与中心钢结构的顶端齐平。

5.进一步地,所述第一包覆段的底端与中心钢结构的底端留有间隔。

6.进一步地,所述中心钢结构包括顶部挡板、底部挡板、第一支撑段和第二支撑段;所述第一支撑段和第二支撑段内部中空且两端开口,所述第一支撑段和第二支撑段上下依次连接,所述顶部挡板扣设于第一支撑段的顶端,以将第一支撑段的顶端密封,所述底部挡板扣设于第二支撑段的底端,所述底部挡板具有中心开口,所述第一包覆段、第二包覆段和第三包覆段依次粘接于第一支撑段的外周。

7.进一步地,所述顶部挡板和底部挡板均开有若干个均匀分布的螺栓孔。

8.进一步地,所述第一支撑段包括从下至上依次连接的第一套筒、第二套筒和第三套筒;第一套筒的外径沿其底部至顶部逐渐减小,第二套筒的外径沿其底部至顶部恒定不变,第三套筒的外径沿其底部至顶部逐渐减小,所述第二支撑段的外径恒定不变。所述第一包覆段的内壁形状与第一套筒相对应,所述第二包覆段的内壁形状与第二套筒相对应,所述第三包覆段的内壁形状与第三套筒相对应。

9.进一步地,所述第一包覆段、第二包覆段和第三包覆段的截面为圆形、椭圆形或长腰形。

10.进一步地,所述第一包覆段、第二包覆段和第三包覆段的内部均具有中空通道,通过此中空通道粘接于中心钢结构的外周,第一包覆段、第二包覆段和第三包覆段均采用泡沫材质制成。

11.进一步地,所述第一包覆段、第二包覆段和第三包覆段的内部均具有中空通道,第一包覆段、第二包覆段和第三包覆段均包括轻质泡沫和纤维增强复合材料制成的外壁,外壁围成内部中空的密封夹层,轻质泡沫填充于夹层中,夹层的内侧壁与中心钢结构的外侧壁粘结。

12.本发明相对于现有技术具有如下优点:

13.1、本发明的新型浮筒,其通过结构的优化:第一包覆段的横截面面积沿其底部至顶部逐渐增大,第二包覆段的横截面面积沿其底部至顶部恒定不变,第三包覆段的横截面面积沿其底部至顶部逐渐减小,使其既可满足浮式基础所需浮力及稳定要求同时,极大改善浮式基础极限受力,提高疲劳寿命;浮筒整体其采用两种材料制成,内部为中心钢结构,外部为轻质材料层,造价低,制造、安装简单方便,结构在提供强大浮力同时,大大减轻自身自重,使得整个浮式平台重量大大减轻。

14.2、本发明中的轻质材料层采用泡沫材质,成本低廉,可提升浮式平台整体经济性;轻质材料层为实心结构,避免海水进入,可有效解决破仓稳性问题。轻质材料层还可采用纤维增强复合材料和泡沫相结合的方式,使其耐久性得到大大提升。

附图说明

15.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

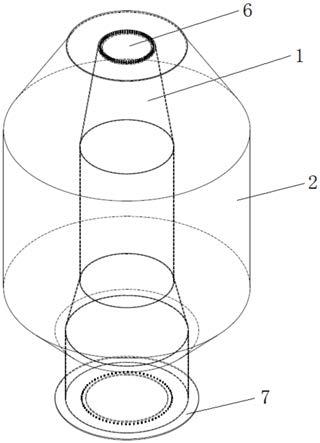

16.图1示出了根据本发明的新型浮筒的结构示意图;

17.图2示出了图1的正视图;

18.图3示出了2的截面示意图;

19.图中,1为中心钢结构;2为轻质材料层;3为第一包覆段;4为第二包覆段;5为第三包覆段;6为顶部挡板;7为底部挡板;8为第一支撑段;9为第二支撑段;10为第一套筒;11为第二套筒;12为第三套筒。

具体实施方式

20.下面结合附图和实施例对本发明作进一步说明。

21.实施例:

22.如图1

‑

图3所示的新型浮筒,包括中心钢结构1和轻质材料层2;所述轻质材料层2包括依次连接的第一包覆段3、第二包覆段4和第三包覆段5;所述第一包覆段3的横截面面积沿其底部至顶部逐渐增大,所述第二包覆段4的横截面面积沿其底部至顶部恒定不变,所述第三包覆段5的横截面面积沿其底部至顶部逐渐减小,所述第一包覆段3对应粘接于中心钢结构1底段的外周,所述第一包覆段3的底端可与中心钢结构1的底端留有间隔,所述第二包覆段4对应粘接于中心钢结构1中段的外周,所述第三包覆段5对应粘接于中心钢结构1顶段的外周,所述第三包覆段5的顶端与中心钢结构1的顶端齐平。通过此设置后,浮筒整体横截面面积先保持不变,然后随浮筒高度变化先增加,再保持不变,最后减小。其原理如下:

23.浮力计算公式为:f

浮力

=ρgv=ρgsh。浮式基础在拖航或者吃水深度较小的情况下,此时浮式基础本身浮力足以平衡自身产生的重力,此时不需要浮筒提供额外的浮力,因此底段可采用直径较小的横截面,此时如果中心钢结构1横截面积足够大,外部可以不采用轻质材料层(泡沫)包裹。随着浮式基础吃水深度增加,浮式基础需要有足够大的水线面积来保证浮式基础运行状态稳定,此时浮筒直径逐渐增大并很长一段截面面积保持不变,保证浮式基础能提供足够的恢复力矩,来平衡风产生的风倾力矩,从而使浮式基础运行状态的稳定。在极限生存状态,此时风大浪高,浪高差别较大,此时浮筒横截面面积逐渐减小,虽然水深h增加,但最终浮力变化范围相对于等横截面面积变化较小。这样有利于浮式基础结构受力,浮力波动小,极限载荷小同时有利于提高疲劳寿命。本实施例中的浮筒,采用钢结构和泡沫材质两种材料制成,造价低,制造、安装简单方便,提供强大浮力同时,大大减轻自身自重,使得整个浮式平台重量大大减轻。

24.所述中心钢结构1包括顶部挡板6、底部挡板7、第一支撑段8和第二支撑段9;所述第一支撑段8和第二支撑段9内部中空且两端开口,所述第一支撑段8和第二支撑段9上下依次连接,所述顶部挡板6扣设于第一支撑段8的顶端,以将第一支撑段8的顶端密封,所述底部挡板7扣设于第二支撑段9的底端,所述底部挡板7具有中心开口,所述第一包覆段3、第二包覆段4和第三包覆段5依次粘接于第一支撑段8的外周。所述顶部挡板6和底部挡板7均开有若干个均匀分布的螺栓孔。中心钢结构1由钢材焊接而成,中心为空心结构,钢板厚度由所承受的载荷静计算后确定,确保能够把整个浮筒浮力传递至浮式基础的同时,不损失太多的浮力。中心钢结构上下各有一块挡板,底部挡板7与第二支撑段9的底端焊接,同时底部挡板7开有螺栓孔,通过螺栓与浮式基础连接。底部挡板7中心开口,人可以通过此中心开口经浮式基础内部进入到中心钢结构1内部(既浮筒内部),便于其它附属件安装。顶部挡板6通过螺栓与第一支撑段8连接。外部轻质材料层与第一支撑段8采用胶粘接在一起。

25.所述第一支撑段8包括从下至上依次连接的第一套筒10、第二套筒11和第三套筒12;第一套筒10的外径沿其底部至顶部逐渐减小,第二套筒11的外径沿其底部至顶部恒定不变,第三套筒12的外径沿其底部至顶部逐渐减小,所述第二支撑段9的外径恒定不变。所述第一包覆段3的内壁形状与第一套筒10相对应,所述第二包覆段4的内壁形状与第二套筒11相对应,所述第三包覆段5的内壁形状与第三套筒12相对应。

26.所述第一包覆段、第二包覆段和第三包覆段的截面为圆形、椭圆形或长腰形。浮筒的截面形状不局限于圆形,可根据具体场址风、浪各方向分布概率,设计成满足实际场址受载最优的截面形状,可以是圆形、椭圆形或其它长腰形等截面形式。

27.所述第一包覆段3、第二包覆段4和第三包覆段5的内部均具有中空通道,通过此中空通道粘接于中心钢结构1的外周,第一包覆段3、第二包覆段4和第三包覆段5均采用泡沫材质制成。泡沫,重量轻,成本低廉,可提升浮式平台整体经济性。

28.在另外的实施例中:所述第一包覆段3、第二包覆段4和第三包覆段5的内部均具有中空通道,第一包覆段3、第二包覆段4和第三包覆段5均包括轻质泡沫和纤维增强复合材料制成的外壁,外壁围成内部中空的密封夹层,轻质泡沫填充于夹层中,夹层的内侧壁与中心钢结构的外侧壁粘结。外壁采用纤维增强复合材料,其包覆耐久性得到大大提升,内腔填充泡沫,重量轻,成本低廉,可提升浮式平台整体经济性;纤维增强复合材料和泡沫相结合,还能大大降低纤维增强复合材料的厚度,减轻整个浮筒结构重量,节省成本。

29.上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1