一种用于原油转驳船的抗疲劳流线型箱体舭龙骨构件的制作方法

1.本发明涉及领域,特别是涉及一种用于原油转驳船的抗疲劳流线型箱体舭龙骨构件。

背景技术:

2.原油转驳船(ctv)在深海浮式生产储油装置(fpso)和超大型油轮(vlcc)之间搭建起一座桥梁,依靠自身的机动性实现对原油的无碰撞安全转驳,ctv在复杂、恶劣的海况下需要克服风浪流的作用保持自身的稳定。舭龙骨作为一种常用的船舶减摇结构,安装方便,结构简单,十分适合ctv的工作环境,传统的舭龙骨多由多个平板组成,还复杂的水域环境下,横向阻尼小,船舶荣誉产生摇晃,影响原有接驳船的稳定性。

技术实现要素:

3.本发明的目的在于提供一种用于原油转驳船的抗疲劳流线型箱体舭龙骨构件,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明采用如下技术方案:一种用于原油转驳船的抗疲劳流线型箱体舭龙骨构件,其包括上层板架、中层板架、下层板架、首部上板架、首部下板架和尾部密封板架,所述上层板架沿船的宽度方向自上而下弯曲成圆弧状,所述上层板架分别与所述中层板架相连接,所述上层板架的底端与所述下层板架相连接,所述中层板架位于所述下层板架上方,且所述中层板架的板面与所述下层板架的板面相平行,所述尾部密封板架分别与所述上层板架和所述下层板架相连接,且所述尾部密封板架的板面相对所述中层板架的板面垂直,所述首部上板架分别与所述上层板架和所述中层板架相连接,所述首部下板架分别与所述中层板架和所述下层板架相连接。

5.进一步地,所述中层板架和所述下层板架之间设有多个加强筋,所述加强筋的板面与所述中层板架的板面相垂直,所述加强筋沿船的长度方向相互间隔,所述加强筋、所述上层板架、所述中层板架和所述下层板架围设成多个舱室。

6.进一步地,所述舱室的内壁设有双向阀门,所述双向阀门用于控制所述舱室内压载量的大小。

7.进一步地,所述舱室内设有多个隔板,所述隔板分别与所述中层板架和所述下层板架相连接。

8.进一步地,所述首部上板架在所述中层板架的位置与所述首部下板架对接,所述首部上板架的外表面和所述首部下板架的外表面共面且呈水滴状流线型。

9.进一步地,还包括垫板,所述上层板架的顶端焊于所述垫板,所述尾部密封板架的侧边焊接于所述垫板,所述首部上板架的顶端焊接于所述垫板,所述首部下板架焊接于所述垫板。

10.进一步地,所述上层板架个所述下层板架的连接处焊接有第一圆钢,所述第一圆钢沿船的长度方向延伸,所述首部上板架和所述首部下板架之间焊接有第二圆钢,所述第

二圆钢沿船的宽度方向延伸。

11.进一步地,所述中层板架沿船的长度方向分为多段,相邻两段中层板架通过焊接相连接,所述下层板架沿船的长度方向分为多段,相邻两段下层板架通过焊接相连接。

12.本发明的有益效果为:所述上层板架通过圆弧状流线型的设计,提高了ctv的横摇阻尼,改善了ctv在恶劣海况下抵抗横摇的能力。

附图说明

13.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

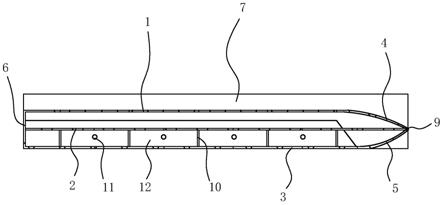

14.图1为本发明一实施例提供的剖视图;图2为本发明一实施例提供的内部结构示意图。

具体实施方式

15.如图1

‑

2中所示,本发明一实施例提供的一种用于原油转驳船的抗疲劳流线型箱体舭龙骨构件,其包括上层板架1、中层板架2、下层板架3、首部上板架4、首部下板架5、尾部密封板架6和垫板7,所述上层板架1沿船的宽度方向自上而下弯曲成流线型的圆弧状,所述上层板架1分别与所述中层板架2相连接,其中所述上层板架1的内表面与所述中层板架2相焊接,所述上层板架1的底端与所述下层板架3通过第一圆钢8相焊接,所述第一圆钢8沿船的长度方向延伸,所述第一圆钢8可以减少连接处的集中应力,提高焊接强度。所述上层板架1通过圆弧状流线型的设计,横向阻尼大,提高了ctv的横摇阻尼,改善了ctv在恶劣海况下抵抗横摇的能力,流线型的上层板架1减少了船体在纵向移动和横向移动时所受到的波浪阻力,大大提高了ctv工作室动态定位的效率。流线型外型极大降低了船舶航行的阻力,减少了侧面受到的波浪的冲击,提高了舭龙骨的抗疲劳性能和使用寿命。

16.如图1中所示,所述中层板架2位于所述下层板架3上方,且所述中层板架2的板面与所述下层板架3的板面相平行,所述中层板架2沿船的长度方向分为多段,相邻两段中层板架2通过焊接相连接,所述下层板架3沿船的长度方向分为多段,相邻两段下层板架3通过焊接相连接。通过将中层板架2和下层板架3均匀的分为多段,每段顺着船的长度方向逐段焊接在一起,分散了由船体传递而来的纵向弯矩和力矩,极大减少了船体纵向弯矩和扭矩对舭龙骨强度的影响。

17.如图1

‑

2中所示,所述尾部密封板架6分别与所述上层板架1和所述下层板架3相连接,且所述尾部密封板架6的板面相对所述中层板架2的板面垂直,所述尾部密封板架6与所述上层板架1和所述下层板架3通过焊接相连接,所述首部上板架4分别与所述上层板架1和所述中层板架2相连接,所述首部下板架5分别与所述中层板架2和所述下层板架3相连接,所述尾部密封板架6、所述上层板架1、所述下层板架3、所述首部上板架4和所述首部下板架5共同围成密封的壳体,防止水流进入舭龙骨。所述首部上板架4和所述首部下板架5之间焊接有第二圆钢,所述第二圆钢9沿船的宽度方向延伸,所述第二圆钢9减少了连接处的集中应力,提高了焊接强度。

18.如图1

‑

2中所示,所述中层板架2和所述下层板架3之间设有多个加强筋10,所述加强筋10的板面与所述中层板架2的板面相垂直,所述加强筋10沿船的长度方向相互间隔,所述加强筋10、所述上层板架1、所述中层板架2和所述下层板架3围设成多个舱室12,所述加

强筋10分别与所述中层板架2和所述下层板架3相焊接,焊接处需有足够的水密型,所述加强筋10至少为五个,确保所述中层板架2和所述下层板架3之间的连接稳固。每个舱室12都与船内部的压载水舱相连通,所述舱室12的内壁设有双向阀门11,所述双向阀门11通过控制自身通断从而控制用于控制压载水舱流入所述舱室12内压载量的大小,进而调节船体的重心位置,提高船体的抗横摇能力。所述舱室12内设有多个隔板13,所述隔板13分别与所述中层板架2和所述下层板架3相连接,其中多个隔板13交错重叠焊接在一起,提高舭龙骨承受横向弯矩的能力。

19.如图1

‑

2中所示,所述首部上板架4在所述中层板架2的位置与所述首部下板架5对接,所述首部上板架4的外表面和所述首部下板架5的外表面共面,且所述首部上板架4的外表面为光滑的弧面,所述首部下板架5的外表面为光滑的弧面,所述首部上板架4的外表面和所述首部下板架5的外表面共同组合成一个水滴状流线型的弧面,当船在水上航行时,水滴状流线型的弧面无论在纵向还是横向都可以削弱波浪和水流对船体影响,即从任何方向航行都承受极小的阻力。所述上层板架1的顶端焊于所述垫板7,所述尾部密封板架6的侧边焊接于所述垫板7,所述首部上板架4的顶端焊接于所述垫板7,所述首部下板架5焊接于所述垫板7,所述垫板7与所述上层板架1、所述尾部密封板架6、所述首部上板架4和所述首部下板架5共同围成一个密封的壳体,所述垫板7为弧形,所述垫板7弯曲后用于与船体舭列板外形紧紧贴合焊接,其中所述垫板7与舭列板焊接强度大于所述垫板7与上层板架1、首部上层板架1、首部下层板架3、尾部密封板架6的焊接强度。所述垫板7还可以在发生意外撞击时防止对船体外板的损伤。

20.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

21.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1