一种利用单边基准的造船精度控制方法与流程

1.本发明属于船舶建造领域,具体涉及一种利用单边基准的造船精度控制方法。

背景技术:

2.目前,正处于建模2.0工作的推广深化阶段,分段无余量下坞,原始坡口保留等指标,是现代化造船新的发展方向,这两项均属于精度控制领域,因此精度造船是作为船企提升其核心竞争力的必要手段,显得尤为重要。上世纪80年代初国内开始兴起研究和推行精度造船,尽管我国在精度造船取得了一定进展,但与日、韩等先进造船强国还有一定差距,据不完全数据统计,韩国三星船厂原始坡口保留率已达到93%,总段无余量下坞率已达到97%,相对而言,我们的原始坡口保留率仅达到77%,总段无余量下坞率仅达到85%,显而易见,我们的精度造船与日韩企业相比存在差距。

3.船舶在建造施工过程中具有建造周期长、工序多,累计误差较大;船舶结构大,其形状尺寸的误差相对机加工较大,但相对本身尺寸允许误差很小等特点。而中间产品建造阶段,作为船舶建造前期精度控制重要阶段,对后续船体余量修割有着重要影响,并且在船舶建造过程中中间产品建造阶段是对加工误差、前期累计误差调整及后续误差预修正的绝佳阶段。前期我厂中间产品建造基准采用十字基准定位、划线、建造,十字基准是将加工后至中间产品建造前的累计误差及余量向四周均匀分摊,不是将误差消除而是让误差看起来不明显,例如板材长10mm,通过十字基准定位划线后可让中间产品两边各长5mm,这样可避免中间产品阶段修割工作。但随着累计误差逐渐增大,势必造成后道工序(总组/搭载)余量大面积修割,而总组/搭载阶段修割成本远远高于中间产品建造阶段,与现代化管理的降本增益理念相违背,不利于总组/搭载阶段原始坡口保留率的提高,不利于总组/搭载阶段快速松钩。因此,提出中间产品十字基准转化为单边基准施工,中间产品完工阶段消除累积误差,规避总组/搭载阶段大面积修割情况的产生,提高原始坡口保留率,加快船坞建造周期,实现降本增益的目的。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种利用单边基准的造船精度控制方法,本发明的部分实施例能够节省成本及工时的浪费,提高总组搭载效率,缩短坞期,同时改善作业环境。

5.为实现上述目的,本发明采用以下技术方案:

6.一种利用单边基准的造船精度控制方法,所述控制方法包括:单边基准从下料阶段开始就在基准边设置一条基准线,该基准线是从零件对接开始直到搭载结束,长时间使用,是实现对合线造船的基准;船体作业时先把各零件、组立或分段,在统一的基准边以相同的尺寸先进行划线,该线是作为指导现场作业人员在组立以及总组/搭载阶段确保制造出良好的船体所设定的基准线。

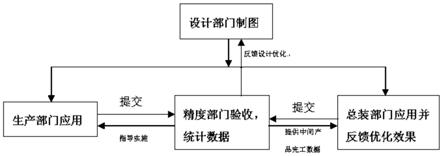

7.优选地,单边基准即在船体施工中设定统一绝对基准边,中间产品内部的构架统

一以绝对基准边进行划线、装配作业,装配时以线对线进行施工确立统一的基准,同时为分段总组及搭载时提供统一的基准线便于装配对位,以及总段尺寸的控制。

8.优选地,中间产品完工后在余量边设置辅助基准线并对余量进行修割,辅助基准线通过基准边的绝对基准线划制,辅助基准线既可作为余量修割检验线,也可与基准线一道作为总组/搭载的定位基准,最终实现总组/搭载定位阶段通过基准线对合装配,省去一次定位、修割、二次复位和测量等工序。

9.与现有技术相比,本发明的有益效果为:通过设计、生产、检验、反馈设计改进实现单边基准施工应用标准化,形成施工工艺。改进全船统一基准,取代以往的十字线造船工艺方法,改善以往四周存在余量导致修割率的严重现象,同时将修割工序前移,提高原始坡口保留率,降低船坞开刀率,降低总组搭载周期,实现降本增益。

10.单边基准应用,是精度造船跨越性的改革,而单边基准划线是单边基准实施的基础。中间产品划线是板材拼接后的一道重要程序,板材受加工误差及拼板阶段的焊接收缩变形等因素影响,极易产生方正度不规则形状及尺寸偏差情况。通过现场实际情况明确了划线阶段进行累积误差消除是最便捷,有效的方法。因此,划线阶段就需要调整,单边基准划线就是在主板方正度无法保证的情况下,确定两条绝对基准边,在主板内部重新划定出矩形,对超差部分在最有利的状态下提前修割。

11.推行单边基准划线,不仅需要现场工人一改传统的作业习惯及作业理念,而且需要从设计源头进行整体修改,其中包括数据收集、分析,设计余量优化方案,同时,对加工阶段部装件、分段、总段阶段均依照统一绝对基准划线施工。因此,通过现场调研,与生产部门沟通,明确单边基准具体实施的工艺方案,便于更好的推广应用。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1为单边基准推进pdca循环示意图。

14.图2为船体区域基准线布置示意图。

15.图3为船宽方向基准线布置示意图。

16.图4为垂向基准线布置示意图。

17.图5为无余量边基准线施工示意图。

18.图6为150m.k作业基准示意图。

19.图7为主板基准线施工示意图。

20.图8为主板、内部构件基准线标识示意图。

21.图9为基面板与加强筋基准线一致示意图。

22.图10为主板基准线一致示意图。

23.图11为中组m.k标记保证基准线一致示意图。

24.图12为大组阶段保证m.k标记基准线一致示意图。

25.图13为以基准边对齐为基准施工示意图。

26.图14为基准线150m.k以无余量边为基准边施工示意图。

27.图15为基准边150m.k做点示意图。

28.图16为做基准边基准线示意图。

29.图17为确认主板的方正度示意图。

30.图18为形成肋位线示意图。

31.图19为肋位线(frame line)连接划线示意图。

32.图20为形成纵骨线示意图。

33.图21为纵骨线连续划线示意图。

34.图22为理论线及零件号标记示意图。

35.图23为通过基准线测量理论尺寸做辅助基准线示意图。

36.图24为根据焊接保留工艺将焊接保留区域进行标记示意图。

37.图25为150m.k线作业基准示意图。

38.图26为小组装配图。

39.图27为对合线划制示意图。

40.图28为中组及大组装配示意图。

41.图29为总组、搭载控制示意图。

42.图30为中间产品同面度统计表。

43.图31为中间产品完工三维分析数据。

44.图32为pulng船余量优化前余量布置图。

45.图33为pulng船余量优化后余量布置图。

46.图34为pu系列船原始坡口保留率汇总。

47.图35为pu系列船开刀率汇总。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.1、方案设计

51.1.1明确单边基准施工位置

52.根据船体的建造特点及余量分布情况,同时也为了避免后道进行二次修割破坏原始坡口保留率等各个方面进行分析后,基准线施工的位置大致按照以下部位进行施工:

53.1)以机舱前舱壁为界在船艏方向以船艉为基准,在船艉方向以船艏为基准施工;(图2)

54.2)船左、右方向的分段(甲板、双层底等)以中线和艉部为基准施工;(图3)

55.3)船上、下方向的分段(舷侧、舱壁等)以底部和艉部为基准施工;(图4)

56.4)基准线一般应在加放余量或补偿量的相反一边进行施工(无余量边)。(图5)

57.1.2单边基准(150mk)设计

58.1)内部零件及构架装配时,涉及单边基准边划制(150m.k),以基准线为基准正确施工;(图6)

59.2)主板划线时,设计绝对基准边及150m.k基准线,明确绝对基准线在装配阶段作为施工基准;(图7)

60.1.3绝对基准线施工流程

61.绝对基准线从加工阶段开始进行划制,经过小组、中组、大组直至总装搭载阶段均作为参考基准,均需在各个阶段进行划制,并保持统一。

62.1)切割实施主板、内部构件基准线标识。(图8)

63.2)小组与中组阶段基面板与加强筋基准线一致。(图9)

64.3)船板焊接主板基准线一致。(图10)

65.4)主板及纵骨安装阶段m.k标记保证基准线一致。(图11)

66.5)大组阶段保证m.k标记基准线一致。(图12)

67.1.4现场交底

68.1.4.1制定方案及现场培训

69.现场交底分为两步执行,首先通过对数据分析讨论及具体执行方法制定实施方案并编制培训材料,然后对现场施工人员进行理论培训及现场指导。

70.1)制定方案:

71.通过前期调研及数据收集,对比十字基准施工与单边基准施工的优缺点,着重讨论单边基准施工的可行性及优势;

72.与设计部门、工法室和生产部门碰头讨论对全船基准进行优化,确定了基准线的实施位置及实施方法;

73.编制单边基准施工指导材料,作为人员培训的教材。

74.2)现场培训:

75.首先对中间产品精度管理人员及生产部门技术人员进行培训,做到管理人员能够完全掌握施工流程,能够指导现场施工作业;

76.然后联合生产部门对现场施工人员进行授课培训,让单边基准实施人员在理论层面上了解单边基准的施工方法及对于中间产品精度提升的作用;

77.在单边基准实施过程中,管理人员进行全过程跟踪指导,确保施工人员施工过程中顺畅,能够明白单边基准施工的重点内容,避免走弯路产生不必要的问题,同时了解单边基准施工过程中存在的问题,及时进行补充修正。

78.2、具体实施划线施工流程如下:

79.1)主板对接时以基准边对齐为基准施工,若主板存在尺寸误差情况,将误差值放在余量边,同时确保主板方正度良好;(图13)

80.2)基准线150m.k以无余量边为基准边施工,注意对接缝二氧化碳焊坡口间隙预留,实际施工尺寸为150-坡口间隙/2,因大部分二氧化碳焊坡口间隙为6mm,因此实际施工

尺寸为147mm;(图14)

81.3)基准边150m.k做点,任意长度做另一点;(图15)

82.4)做基准边基准线,利用勾股定理做点连接,计算基准边的角尺是否符合要求,也就是板材方正度是否符合要求;(图16)

83.5)确认主板的方正度,偏差过大(

±

3mm以上)进行水平位移调整,调整过程中注意基准边的基准线到板材边缘距离不能超过145~149mm,若板材加工后存在偏差致使基准线距边缘距离必须超差才能确保方正度的情况,那么要求技术部门出工艺对问题板材进行处理,确保基准边符合要求;(图17)

84.6)以基准线为起点,按划线图纸在长度方向划点并连线,形成肋位线(frame line);(图18)

85.7)肋位线(frame line)连接划线,用以安装横向构架;(图19)

86.8)以基准线为起点,按划线图纸在宽度方向划点并连线,形成纵骨线;(图20)

87.9)纵骨线连续划线,用以安装纵向构架;(图21)

88.10)理论线及零件号标记(特殊情况焊高标记),方便现场构架吊装,避免理论线位置装错的情况出现;(图22)

89.11)构架安装线划制完成后,通过基准线测量理论尺寸做辅助基准线,确认主板的状态(长:切割,短:换板);(图23)

90.12)根据焊接保留工艺将焊接保留区域进行标记,避免工人焊接过程中直接焊到端头的情况产生,方便后道总组/搭载阶段的构架对接;(图24)

91.划线阶段板材尺寸计算公式为:

92.实际尺寸=理论尺寸+分段内部均匀加放的补偿量+总组/搭载补偿量-相应的单边坡口间隙

93.2.1具体小组单边基准实施如下:

94.1)内部材划线:所有内部构架均需要划出绝对基准线及辅助基准线,尺寸如下图:(图25),该线应在切割程序中划出,但由于本次工艺更改不涉及到切割程序,因此内部材划线均需要在各施工阶段手工划线。

95.2)构件装配:内部构架装配时,将构架上的绝对基准线与主板上的绝对基准线对齐,偏差控制在

±

1mm,内部构架与主板边对位控制在

±

2mm。这样施工的优点在于基准边端面不会产生断差,实现基准端面平齐。(图26)

96.3)如果主板出现构架贯穿孔的,则须从构架上端向上偏移150mm作对合线,用于加强筋装配。其优点在于可规避因加强筋安装错位引起的装配修割。(图27)

97.2.2中组及大组

98.在中组及大组过程中,以绝对基准线进行施工,注意偏差控制在

±

2mm内。其优点在于基准边端面度得到保证,不会出现断差等情况。(图28)

99.2.3中间产品完工

100.因中间产品制造过程中会产生焊接收缩变形等问题,与设计尺寸产生偏差。故在中间产品完工后需对基准边和基准线进行复检,确保后道工序能够用到准确的基准线,该步操作主要是在中间产品完工后消除中间产品建造过程中产生的累积误差,方便后道总组/搭载定位阶段对合线的使用。具体如下。

101.1)首先将基准边的基准线反驳至光面,同时参照中间产品完工的三维数据进行对比,确认基准线是否需要进行微调;

102.2)重新拉尺测量辅助基准线是否因收缩变形产生偏差,若存在偏差进行改正;

103.3)重新对基准线和辅助基准线进行角尺测量(对角线测量或勾股定理开角尺测量),确保基准线的方正度;

104.4)在基准线和辅助基准线重新确认准确后进行样冲标记,并使用胶带覆盖,以便于后道总组/搭载阶段使用。

105.2.4总组及搭载

106.采用基准线进行总组、搭载,控制基准线间距达到总组、搭载要求。

107.(图29)

108.3、应用实施

109.通过设计优化及技术改进,以pulng-h1664a船部分中间产品和h1665a船全部中间产品为载体,以h1664a船底部及舷部作为试点分段,推广及应用单边基准划线施工工艺,从加工部装、拼板阶段开始,划制150m.k基准线,并在划线阶段划制非基准边150m.k辅助基准线,对超差板材划制出余量修割线(图30),并对余量进行修割,从而做到分段无余量制作,同时对余量修割进行数据记录,通过大量的数据积累进行余量优化。

110.通过单边基准划线的应用,分段的同面度得到有效改善,分段无余量出胎率也有较大提升,为后续总装搭载打下良好基础,也避免了后道二次修割现象,能够有效提高分段无余量下坞率及原始坡口保留率。

111.4、实施效果

112.4.1中间产品无余量脱胎

113.以载体船(h1664a)中间产品为例,在货舱平直区域底部及舷侧分段推行单边基准划线,共计36只分段,统计分段30只,根据分段完工数据统计,分段同面度已经可以保证(图31),无余量出胎率已基本达到100%(图32),已经达到较为理想效果。

114.4.2余量优化情况

115.根据载体中间产品完工数据统计,经过分析、讨论,已在pulng后续船上进行余量优化改进。将原有余量全部改为补偿量,在设计源头规避了余量修割的情况。如图33、图34所示。

116.4.3原始坡口保留率提升及开刀率降低

117.中间产品十字基准转化为单边基准施工实施以来,设计、生产、验收、数据反馈优化各流程有序发展,已彻底形成单边基准施工流程。基本实现分段完工后基准边端面度控制在3mm以内,余量边实现预修割处理,分段完工后尺寸精度与理论尺寸基本吻合。相比于十字基准施工,节省了大量的人力物力,也节约了大量的动能源。如分段余量修割从原十字基准施工的四边修割变为现单边基准的两边修割,节约一半余量修割成本,同时可在划线阶段直接使用半自动切割机进行修割,避免了手工切割的效率慢,切割质量差及浪费人工的问题;原搭载阶段余量修割转化到分段完工预修割减少吊车使用次数和使用时间,做到一次定位成功,不需二次复位等。其中最明显的就是原始坡口保留率的提升和开刀率的降低。以pu船为例(64a部分分段开始实施单边基准施工):

118.由图34、35可知,采用十字基准施工的h1663a船原始坡口保留率仅为67.2%,开刀

率高达15.6%;部分采用十字基准施工,部分采用单边基准施工的h1664a船原始坡口保留率提升到75.6%,开刀率降低到15.1%;而全部实行单边基准施工的h1665a船原始坡口保留率提升到79.4%,开刀率降低到10.2%。通过统计数据对比不难发现,单边基准的应用很大程度上减少了总组/搭载阶段的开刀率,提高了原始坡口保留率。这就意味着减少总装阶段效率的提升,松钩时间的缩短,动能源大量节约,人工消耗减少,船坞周期缩短,船坞利用率提高等一系列的效益。以h1663a船底部总段搭载为例,根据多年总结经验,船坞周期300000元/天,龙门吊使用单价20000元/台/小时,装配40元/人/小时,船坞/台区域的动能费用单价50元/小时,减少一天的船坞装配周期将至少节约300000元+20000元/台/小时*8小时+40元/人/小时*10人*8小时+50*8小时=463600元。很大程度上节约了建造成本,实现了降本增益的目的。利用单边基准取代十字线造船精度控制方法。

119.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1