一种具有导流功能的绝缘层结构的制作方法

1.本发明涉及imo b型舱的一种具有导流功能的绝缘层结构,属于船用低温液舱技术领域。

背景技术:

2.用于运输液化天然气、液化石油气的船舶以及使用液化天然气、液化石油气或其他低温液态介质作为燃料的船舶,需采用专门液舱用于装载低温货品或燃料。液舱表面铺设绝缘层以维持舱内液体的温度,同时对液舱周围的船体结构起隔热保护作用。市场上低温液舱一般分为a型、b型、c型和薄膜型。根据b型舱设计原则,绝缘系统的设计除上述保温功能外,还需考虑当液舱周界发生贯穿性裂纹破坏后能防止低温液体飞溅至相邻船体结构表面而造成船体结构脆性破坏,并能将泄漏液体导流至次屏壁。

3.目前用于低温液舱的绝缘主要包括喷涂式绝缘和板式绝缘两种技术方案。板式绝缘在b型舱领域已有较多的实际应用,通过点支撑在液舱表面,绝缘板最内层与舱体表面之间的间隙形成导流层,用于泄漏液体或气体的流通,但对于泄漏液体存在导流路径不明确的问题;喷涂式绝缘由于需要紧密附着在舱体表面,因此用于容纳泄漏液体或气体的导流层难以覆盖到舱体表面的所有范围,对液舱的泄漏探测存在盲区。

技术实现要素:

4.本发明的目的是:提供一种可用于低温液舱的具有导流功能的绝缘层结构。

5.为了达到上述目的,本发明的技术方案是提供了一种具有导流功能的绝缘层结构,其特征在于,包括多个通过固定装置固定在液舱周界板上的绝缘块,绝缘块的内表面与液舱周界板之间形成间隙,且相邻两个绝缘块之间的间隙的最内侧由固定在液舱周界板上的导流装置覆盖;当前绝缘块与液舱周界板之间形成的间隙通过导流装置与相邻缘块与液舱周界板之间形成的间隙相分隔,从而形成容许液舱破损时泄露的气体或液体进入的流通层;

6.相邻两个绝缘块之间的间隙由第一弹性隔热材料及第二弹性隔热材料填充,其中,相邻两个绝缘块的下侧面之间的间隙由第一弹性隔热材料填充,相邻两个绝缘块的上侧面之间的间隙由第二弹性隔热材料。

7.优选地,所述导流装置呈ω形,导流装置的两翼分别与相邻两个绝缘块底部的切槽通过低温胶水粘接,切槽的宽度大于导流装置的宽度,导流装置的中心通过支架支撑。

8.优选地,所述支架包括上侧面板和下侧面板,上侧面板和下侧面板之间设有腹板,下侧面板与所述液舱周界板焊接或低温胶水粘接,上侧面板与所述的导流装置的内侧面中心处通过焊接或低温胶水粘接。

9.优选地,当前绝缘块与液舱周界板之间的流通层与相邻绝缘块与液舱周界板之间的流通层连通或不连通。

10.优选地,当前绝缘块与液舱周界板之间的流通层与相邻绝缘块与液舱周界板之间

的流通层连通时,在所述腹板上设置有流通孔,流通孔贴近所述上侧面板和下侧面板;当前绝缘块与液舱周界板之间的流通层与相邻绝缘块与液舱周界板之间的流通层不连通时,所述腹板为不设置流通孔的光板。

11.优选地,所述第二弹性隔热材料最外侧暴露在外的部分用密封带覆盖。

12.优选地,所述绝缘块为预制的整体式结构,其上、下部分错位排列,从而形成折形的侧剖面;所述绝缘块的上部分具有所述上侧面,所述绝缘块的下部分具有所述下侧面。

13.优选地,所述固定装置为凸字形结构,固定装置的最内侧通过低温胶水粘接或螺栓连接的方式固定在液舱周界板上,固定装置的最外侧通过低温胶水粘接的方式与绝缘块固定。

14.优选地,所述绝缘块的底部设有一与所述固定装置相配合的中心凹槽。

15.优选地,所述固定装置包括垫板和固定部件,垫板的厚度等于所述的绝缘块的内表面与所述液舱周界板之间的所述间隙的高度,固定部件的宽度小于所述中心凹槽的宽度。

16.本发明的有益效果是:(1)相比传统的凸字形板式绝缘块,折形绝缘块间的间隙呈交错状态,减少了暴露在空气中的间隙面积,提升了保温性能。(2)相邻绝缘块之间的间隙底部由ω形导流装置覆盖形成柔性连接,有效减小了由于热胀冷缩、舱体变形等原因造成的相邻绝缘块之间的相对变形的影响,提升了相邻绝缘块接头处的强度和使用寿命。(3)导流装置形成通畅的导流路径,可将泄漏液体较为高效的引导至泄漏液体收集装置内。(4)导流装置下方的支架腹板可按需求设计为开孔或不开孔,从而可将整个液舱边界板与绝缘块之间的流通层进行灵活的分隔,对高风险区域和低风险区域进行区别化管理,提升取样泄漏气体检测效率和精度。

附图说明

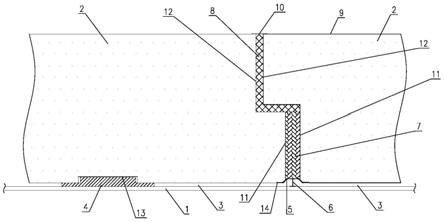

17.图1为绝缘层结构的固定及连接形式示意图;

18.图2为绝缘块的正视图;

19.图3为固定装置的正视图;

20.图4为导流装置与支架示意图;

21.图5为导流装置与支架的纵向剖视图;

22.附图中:1

‑

液舱周界板,2

‑

绝缘块,3

‑

流通层,4

‑

固定装置,41

‑

垫板,42

‑

固定部件,5

‑

导流装置,6

‑

支架,7

‑

第一弹性隔热材料,8

‑

第二弹性隔热材料,9

‑

保护层,10

‑

密封带,11

‑

下侧面,12

‑

上侧面,13

‑

中心凹槽,14

‑

切槽,61

‑

上侧面板,62

‑

腹板,63

‑

下侧面板,64

‑

流通孔。

具体实施方式

23.本说明书中附图所显示的大小、比例等只是示意性的,用以配合说明书所描述的内容,并非用以限定本发明的实施条件,不影响本发明所产生的功效。本说明书中所述的“上”、“下”、“内”、“外”等位置关系仅是为了方便描述,而非用以限定本发明的可实施范围,其相对关系的改变,在无实质变更技术内容下亦视为本发明的可实施范畴。

24.图1所示,本发明提供一种具有导流功能的绝缘层结构,包括多个固定在液舱周界

板1上的绝缘块2。所述的绝缘块2由固定装置4固定并与所述的液舱周界板1形成间隙。相邻两个绝缘块2间的间隙的最内侧通过导流装置5覆盖,从而在绝缘块2的内表面与液舱周界板1之间形成封闭的流通层3,当液舱发生破损时,泄漏气体或液体进入到流通层3内,可以通过气体探测装置来检测泄漏。

25.为了达到保温效果,所述的绝缘块2的材质包括但不限于硬质聚氨酯泡沫或硬质聚苯乙烯泡沫等保温材料。

26.所述的绝缘块2为预制的整体式结构,如图1所示侧剖面为折形。图2为单个绝缘块2的正视图,绝缘块2上下部分错位排列,因此,相邻的两个绝缘块2之间将形成图1所示的交错连接,可以有效的减小裸露在外的间隙面积,提高绝缘层的保温效果。如图2所示,绝缘块2的底部设有一中心凹槽13,可以呈正方形。所述的绝缘块2的最外侧表面设有保护层9。

27.所述的保护层9的材质可以是但不限于聚脲等具有良好的抗冲击强度、防水性、耐磨性、抗老化的材料。

28.所述的固定装置4为凸字形,包含垫板41和固定部件42。图3显示了固定装置的正视图,所述的垫板41和固定部件42的周界可以为方形。固定装置4可以通过低温胶水粘接于液舱周板1上,或者通过螺栓固定在液舱周界板1上。所述的垫板41沿垂直于液舱周界板1方向上的厚度等于绝缘块2与液舱周界板之间的间隙高度。在安装绝缘块2时,将绝缘块2的中心凹槽13对准固定装置4的固定部件42,直到绝缘块2的底部与垫板41接触。所述的中心凹槽13的宽度应大于固定部件42的宽度。绝缘块的中心凹槽13及绝缘块底部与固定装置4的固定部件42及垫板相接触的部分通过低温胶水紧密粘接。通过固定装置4与绝缘块2的连接实现了平行于液舱周界板1平面内的位移和旋转限制,以及垂直于液舱周界板1平面的位移限制,保证了绝缘块2与液舱周界板1的稳固连接。

29.所述固定装置4的材质包括但不限于层压木或复合材料等在低温条件下具有密度低、抗拉强度和抗剪强度高的材料。

30.如图1所示,所述的导流装置5为ω形,沿绝缘块2的边缘长度方向延伸。所述导流装置5的两翼与相邻两个绝缘块2底部的切槽14通过低温胶水粘接。所述切槽14的宽度应大于导流装置5的宽度。位于液舱底部的导流装置5可以高效地将泄漏液体引导至泄漏液体收集装置内。ω型导流装置5可以有效吸收相邻两个绝缘块2之间由于热胀冷缩、舱体变形导致的相对变形,降低对绝缘块2的影响,提升绝缘块2的使用寿命。

31.所述的导流装置5的材质包括但不限于不锈钢、复合材料等在低温条件下具有良好强度、弹性和韧性的材料。

32.如图4所示,所述的导流装置5的中心通过支架6支撑,支架6沿导流装置5的长度方向设置。所述的支架6包括上侧面板61、腹板62和下侧面板63,可以通过焊接或低温胶水粘接的方式制作。所述的下侧面板63与液舱周界板1焊接或低温胶水粘接,所述的上侧面板61与所述的导流装置5的内侧面中心处通过焊接或低温胶水粘接,从而实现了导流装置5与液舱周界板1的稳固连接。

33.图5显示了所述导流装置5和所述支架6的侧剖视图,所述的腹板62上可设或不设流通孔64。当设置流通孔64时,流通孔64间隔设置,且贴近所述的上侧面板61和下侧面板63,使得位于液舱表面的任何位置泄漏气体或液体都能畅通的流过。当不设置流通孔64时,所述的腹板62可将流通层3分隔成若干个独立空间。例如对于一些较高风险的区域可划分

成一个单独的流通层空间,与其他低风险区域的探测管理区分开来,有利于针对性提升高风险区域泄漏气体取样检测的效率和精度。

34.如图1所示,所述的两个绝缘块2的下侧面11之间的间隙用第一弹性隔热材料7填充,所述的第一弹性隔热材料预先与一个绝缘块2的下侧面11粘接;所述的两个绝缘块2的上侧面12之间的间隙用第二弹性隔热材料8填充,所述的第二弹性隔热材料8可以是现场发泡方法填充。

35.所述的第二弹性隔热材料8的最外侧暴露部分用密封带10覆盖。

36.上述实施例仅用以说明本发明专利的原理和功效,而非用于限制本发明。任何熟悉此技术的人士可以在不违背本发明的精神和范畴下很容易对这些实施例作出各种修改。因此,本发明不限于上述实施例,所属领域的通常技术人员在未脱离本发明所揭示技术思想下所完成的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1