一种海上平台上部模块的结构及其设计方法和安装方法与流程

1.本发明涉及海洋工程技术领域,具体涉及一种海上平台上部模块的结构及其设计方法和安装方法。

背景技术:

2.国内外大规模的海上油气田开发越来越多,在海洋油气资源开采中,海上平台是其中的非常重要的组成部分,而海上平台的安装资源经常成为平台设计的限制性条件。

3.目前通常海上平台的安装方式主要为浮吊安装与浮托安装。浮吊安装因受浮吊船吊装能力的限制,适用于平台重量相对较轻的模块,海上吊装方式安装相对简单,但可调用的浮吊资源有限,对施工难度有一定影响;随着浮托安装技术的发展,浮托安装在大型平台上部模块应用越来越广泛,传统的浮托安装主要采用单船浮托形式,根据平台重量选用适应的驳船,但对于中小型平台上模块,尤其5000t以下模块应用其局限性很大。安装方式在一般在设计初期根据所获得的安装资源确定下来。

4.在海上平台安装过程中,施工资源选择存在诸多不确定因素,由于安装资源不易提前长期锁定,在前期设计阶段难以明确海上平台安装方法。海上吊装方式,相对来说施工难度较小,但对可动用浮吊资源依赖很大,除考虑浮吊吊重能力外,还要充分考虑吊装的起吊高度。起吊时需要满足各结构部件与吊臂之间、以及浮吊船与导管架之间的最小距离,浮吊船的选择十分有限。同时海上作业的窗口期比较有限,且调遣费用高昂,往往制约了海上平台的结构设计,甚至在安装时,需要进行整体结构进行拆分,分块进行吊装。浮托法常用于安装到导管架上的大型上部模块,该安装方式会受到浮托作业驳船的影响,对导管架槽口设计满足驳船宽度要求和稳性要求,从而会附加上部模块的大小和重量。

5.因此,现有的海上平台设计时,只针对吊装法或浮托法,二选其一进行结构设计,导致在实施安装阶段对安装资源的可用性、选择性和经济性带来巨大影响。

技术实现要素:

6.针对现有技术中存在的上述技术问题,本发明提供一种海上平台上部模块的结构及其设计方法和安装方法,所述结构同时满足吊装法和浮托法的安装条件,利于在安装施工的阶段针对安装资源和市场条件进行安装经济评价以选择最优的安装方法。

7.本发明公开了一种海上平台上部模块的结构,所述上部模块设置有吊装组件和浮托组件;所述浮托组件包括设置在所述上部模块一侧的支持件;所述支持件与浮托驳船的承接架相配合;所述吊装组件与浮吊船等的吊装装置相配合。

8.优选的,所述支持件设在上部模块的支撑件端部;

9.所述支持件包括设置在所述支撑件上的圆棒;

10.浮托驳船的承接架上设有与所述圆棒相配合的凹槽;

11.上部模块两侧分别设置有加强杆件,以满足支持件的强度需要,所述加强杆件包括横向加强杆和纵向加强杆。

12.优选的,所述支撑件的安装部位设置有向上部模块内部延伸的斜撑杆件;

13.所述上部模块左右两侧分别设有一组浮托组件。

14.优选的,所述吊装组件包括设置在上部模块横梁上的吊眼;

15.所述上部模块上设有对接件,海上预设有导管架,

16.所述对接件与所述导管架的桩柱相配合。

17.本发明还提供一种上述结构的设计方法,所述设计方法包括:

18.根据吊装方案及其浮吊参数,设计吊眼;

19.对吊点进行局部加强,获得吊装结构;

20.对吊装进行工况分析,确定吊装结构的可行性;

21.根据双船浮托方案和浮托驳船的参数,设计浮托组件及其支点位置;

22.对所述浮托组件进行加强,获得所述上部模块的浮托结构;

23.对浮托进行工况分析,确定所述浮托结构的可行性。

24.优选的,吊装结构的可行性包括:吊点位置选择合理、吊点部件设计合理和吊装组件的各结构构件足够;

25.浮托结构的可行性包括:支持件和承接架承接位置的合理性,所述上部模块对承接位置反力的合理承受,并校验驳船的稳性和运动性。

26.本发明还提供一种上述结构的安装方法,包括浮托安装方法:

27.将运输有所述上部模块的运输驳船行驶到导管架附近,并进行锚泊;

28.将两艘浮托驳船分别移动到运输驳船相对的一侧;

29.将上部模块的支持件与浮托驳船上的承接架相对齐;

30.调整所述浮托驳船和运输驳船的压载,使支持件支承在所述承接架上;

31.上部模块与所述运输驳船分离,实现第一次载荷转移;

32.将浮托驳船移动到导管架一侧;

33.浮托驳船进行压载,使上部模块降落,上部模块的对接件与导管架的桩柱相配合,实现第二次载荷转移,完成上部模块的就位。

34.优选的,一艘运输驳船用于装载上部模块,两艘浮托驳船用于转移所述上部模块,即至少采用三条驳船,锚泊后通过系缆,将运输驳船与所述导管架进行交叉连接;

35.通过连接缆将所述浮托驳船拉到所述导管架的两侧。

36.优选的,所述安装方法包括浮吊安装方法:

37.浮吊船通过吊装装置,吊起所述上部模块;

38.将所述上部模块移动到导管架的上方;

39.逐渐下降所述上部模块,使所述上部模块的对接件与导管架的桩柱相配合。

40.与现有技术相比,本发明的有益效果为:上部模块既能满足吊装工况、又能满足浮托安装工况,满足设计阶段安装资源和方法尚未确定的情况;在项目后期临近安装时,再次针对安装资源和市场条件进行安装经济评价以选择经济性最优的安装方法。

附图说明

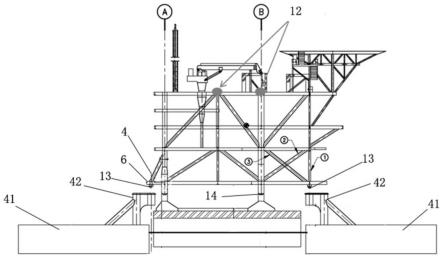

41.图1是本发明的海上平台结构的浮吊示意图;

42.图2是本发明的海上平台结构的浮托示意图;

43.图3是支撑件的侧视图;

44.图4是支撑件的俯视图;

45.图5是浮托驳船和运输驳船的连接示意图;

46.图6是第一次载荷转移示意图;

47.图7是第二次载荷转移示意图。

48.图中标记:1立柱,2斜撑杆件,3斜撑加强杆,4纵向加强杆,5横向加强杆,6支撑件,11上部模块,12吊眼,13支持件,14对接件,21导管架,31运输驳船;41浮托驳船,42浮托驳船承接架,43浮吊船,44吊装装置。

具体实施方式

49.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.下面结合附图对本发明做进一步的详细描述:

51.一种海上平台上部模块的结构,如图1和图2所示,上部模块11设置有吊装组件和浮托组件;所述浮托组件包括设置在上部模块11两侧的支持件(dsu,deck support units)13;支持件13与浮托驳船41的承接架42相配合;吊装组件与浮吊船43等的吊装装置44相配合。其中,所述吊装组件包括设置在上部模块横梁上的吊眼12。

52.上部模块既能满足吊装工况、又能满足浮托安装工况,满足设计阶段安装资源和方法尚未确定的情况;在项目后期临近安装时可以再次针对安装资源和市场条件进行安装经济评价以选择经济性最优的安装方法。

53.比如,预先选择的浮吊船出现异常情况,不能赶到现场进行吊装作业,而其它浮吊船又无档期或成本太高,则可以及时改为浮托安装;或者碰到未预料到的极端天气,不能进行浮托安装,恰好有合适的浮吊船可以用,为了节约时间成本,则改为浮吊安装。海上项目从工程设计到具体安装,往往持续的时间比较长,由于海工市场的变化,可能对浮吊船的租赁行情产生影响,因此在临近安装工期时,可以对两种方案再一次权衡,选择更为经济的安装方案。因此,本发明的海上平台的上部模块能够较好解决在设计阶段安装资源可用性和经济性不确定的情况:上部模块的设计可以在安装资源和方法还不确定的情况下开展进行;能够充分适应建造地点和海上安装实施时资源的不同,可实现陆上吊装作业和海上浮托安装作业的要求;后期临近安装时可以再次针对安装资源和市场条件进行安装经济评价以选择经济性最优的安装方法;在选择安装资源和谈判价格时将处于有利的位置。

54.如图2-4所示,所述上部模块一侧设有支撑件6,支持件13设置在所述支撑件6的端部;上部模块两侧分别设置有加强杆件,加强杆件一端设置在上部模块11一侧、另一端设置在支撑件6上,以满足支撑件6和支持件13的强度需要,所述加强杆件包括横向加强杆5和纵向加强杆4;支持件13包括设置在支撑件6上的圆棒;浮托驳船承接架42上设有与所述圆棒相配合的凹槽(图中未示出)。当上部模块的重量从运输驳船转移到浮托驳船后,圆棒对接到所述凹槽上且可以相对转动,可以减轻由波浪力诱导的施加到上部模块上的弯矩。支撑件6的安装部位设置有向上部模块11内部延伸的斜撑杆件2和斜撑加强杆3,以加强支撑强

度;所述上部模块左右两侧分别设有一组浮托组件。

55.支撑件6设置在上部模块11左侧的a轴上,所述浮托组件还包括加强杆,所述加强杆两端分别安装在支撑件6和上部模块11一侧;所述加强杆包括横向加强杆5和纵向加强杆4;其中,左侧支持件13设置在支撑件6外端,右侧支持件13设置的在上部模块11的右侧立柱1的下侧。b轴为上部模块11内部纵轴,b轴与立柱1之间设有斜撑杆件2、斜撑加强杆3,起到局部加强的作用。

56.上部模块11左右两侧分别设有一组浮托组件,可以采用双船浮托法进行安装,最大程度实现了与吊装结构形式的融合,避免了外形尺寸和重量的大幅增加;与单船浮托法相比,避免在导管架21上开槽口(供浮托驳船通过),大大减少了的后期工作量和实施周期,形成了一种创新性的围绕海上安装的设计和项目执行理念。

57.其中,上部模块11上设有对接件14(lmu,leg mating units),海上预设有导管架21,对接件14与导管架21的桩柱(图中未示出)相配合。lmu通常安装在上部模块支腿的底部,用来减缓对接时的垂向冲击力。

58.本发明还提供一种上述海上平台结构上部模块的设计方法,包括:

59.步骤101:根据吊装方案及其浮吊参数,设计吊眼。

60.步骤102:对吊点进行局部加强,获得吊装结构。

61.步骤103:对吊装进行工况分析,确定吊装结构的可行性。吊装结构的可行性包括:吊点位置选择合理、吊点部件设计合理和吊装组件的各结构构件足够。

62.步骤104:根据双船浮托方案和浮托驳船的参数,设计浮托组件及其支点位置。

63.步骤105:对所述浮托组件进行加强,获得所述上部模块的浮托结构。

64.步骤106:对浮托进行工况分析,确定所述浮托结构的可行性。浮托结构的可行性包括:支持件13和承接架42承接位置的合理性,上部模块11对承接位置反力的合理承受,校验驳船的稳性和运动性等。因此,上述设计方法中,对上部模块的总体尺度,不同安装工况下的结构支持位置,以及结构的总体布置,比如立柱、大梁和斜撑杆件的位置和方向进行综合考虑。

65.通过上述结构设计,保证了海上平台上部模块整体吊装的结构稳定性,不影响吊装作业的实施;同时通过稳性计算分析,利用浮托驳船不同的压载方案保持系统的平衡,制定海上浮托作业安装方法。

66.图5-图7示出了本发明的海上平台上部模块结构的安装方法,即双船浮托方法:

67.步骤201:将运输有上部模块11的运输驳船31行驶到导管架21附近,并进行锚泊,如图5所示。为了避免导管架受到浮托驳船或运输船运动时产生的大的动力冲击,可将防撞护舷安装在浮托驳船。

68.步骤202:将两艘浮托驳船41分别移动到运输驳船31相对的一侧。如图6所示,两艘浮托驳船分别移动到运输驳船的上侧和下侧。锚泊后通过系缆和绞车,将运输驳船31与所述导管架进行交叉连接,交叉连接方式更有利于控制驳船的运动。运输驳船和导管架的距离不宜过远,约50米处,否则会增加以后浮托驳船的行进距离,增加风险因素;其次会降低交叉缆的拉力,对运输驳船的运动不易控制

69.步骤203:将上部模块11的支持件13与浮托驳船41上的承接架相对齐。

70.步骤204:调整所述浮托驳船和运输驳船的压载,使支持件支承在所述承接架上。

71.步骤205:上部模块与所述运输驳船分离,实现第一次载荷转移。在载荷转移时对接位置处运动较小,以避免不同结构物之间的碰撞,确保载荷的顺利转移。

72.步骤206:将浮托驳船移动到导管架两侧。通过连接缆和绞车将所述浮托驳船拉到所述导管架的两侧,完成上部模块的就位。

73.步骤207:浮托驳船41进行压载,使上部模块降落,上部模块的对接件与导管架的桩柱相配合,实现第二次载荷转移,如图7所示。

74.双船浮托进行安装作业时,预先对进船方向、环境工况进行分析,确定可操作概率(workability),具体的作业时间,可能影响到平台结构方位等,并进行运输驳船和浮托驳船的选择。双船浮托法的特点是会用到至少三条驳船,即用于装载上部模块的一艘运输驳船(可有自航能力),以及转移上部模块的两艘浮托驳船。

75.如图1所示,上部模块11还可以采用浮吊安装方法:

76.步骤301:浮吊船通过吊装装置,吊起所述上部模块。

77.步骤302:将所述上部模块移动到导管架的上方。

78.步骤303:逐渐下降所述上部模块,使所述上部模块的对接件与导管架的桩柱相配合。

79.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1