船舶氨蒸气液化回收系统及氨燃料动力船舶的制作方法

1.本发明涉及船舶氨燃料供应技术领域,尤其是涉及一种船舶氨蒸气液化回收系统及氨燃料动力船舶。

背景技术:

2.随着全球变暖问题的加剧,减少温室气体排放成为当今世界面临的重要任务。提升零碳或低碳能源在世界能源消费结构中的占比,有助于减少温室气体排放,推动实现全球碳循环体系的“碳中和”。在船舶航运领域,氨作为一种零碳燃料引起广泛关注。作为船舶发动机燃料,氨通常以-33℃的液氨形式储存于燃料储罐中,在储存过程中由于环境漏热不可避免地会引起液氨吸热蒸发,蒸发产生的氨蒸气积聚会导致储罐压力升高,引发安全事故,因此需要对氨蒸气进行处理。

3.目前采用氨气处理装置直接吸收蒸发气的方法会导致燃料浪费,采用额外制冷机组将氨蒸气再液化会增加过多成本。如专利号为cn202120101001.0提供的一种氨燃料舱船舶动力供气系统,通过压缩机加压、外部冷凝、气液相分别节流的方式将氨蒸气部分处理为液氨返回储罐,该系统流程较为复杂且成本较高。同样地,如专利号为cn202010226887.1提供的一种清洁排放的船舶动力系统,通过压缩机加压、供给液氨预冷、外部制冷设备冷凝将氨蒸气处理为液氨返回储罐,系统较为复杂且成本较高。

技术实现要素:

4.本发明的目的是提供一种船舶氨蒸气液化回收系统,利用液氨燃料供给过程中的冷能对氨蒸气进行再液化处理,不仅流程简洁,而且经济实用。

5.本发明提供一种船舶氨蒸气液化回收系统,包括氨燃料储罐、低压泵、压缩机、换热器和氨燃料主机;所述低压泵设置于所述氨燃料储罐内的底部,所述低压泵的出口与所述换热器的冷流体入口连通,所述换热器的冷流体出口与所述氨燃料主机连通;所述压缩机的入口与所述氨燃料储罐的顶部连通,所述压缩机的出口与所述换热器的热流体入口连通,所述换热器的热流体出口与所述氨燃料储罐或所述氨燃料主机连通。

6.进一步地,所述船舶氨蒸气液化回收系统还包括连接管路,所述连接管路的一端与所述换热器的热流体出口连通,所述连接管路的另一端连通至所述换热器的冷流体出口与所述氨燃料主机之间的管路上。

7.进一步地,所述船舶氨蒸气液化回收系统还包括回流管路,所述回流管路的一端与所述换热器的热流体出口连通,所述回流管路的另一端与所述氨燃料储罐连通。

8.进一步地,所述回流管路上设有节流阀。

9.进一步地,所述压缩机的入口与所述氨燃料储罐之间的管路上设有氨蒸气阀。

10.进一步地,所述氨燃料储罐上设有压力计,所述压力计同时与所述氨蒸气阀和所述压缩机信号连接。

11.进一步地,所述压缩机的出口与所述换热器的热流体入口之间的管路上设有止回

阀。

12.进一步地,所述换热器的冷流体出口与所述氨燃料主机之间的管路上设有增压单元,所述增压单元用于对所述换热器输出的液氨进行增压。

13.进一步地,所述换热器的冷流体出口与所述氨燃料主机之间的管路上设有调温单元,所述调温单元用于对所述换热器输出的液氨进行调温。

14.本发明还提供一种氨燃料动力船舶,包括以上所述的船舶氨蒸气液化回收系统。

15.本发明提供的船舶氨蒸气液化回收系统,通过设置压缩机和换热器,先利用压缩机对氨燃料储罐内产生的氨蒸气进行增压,然后利用液氨燃料供给过程中的冷能在换热器中将氨蒸气冷凝至过冷液状态,冷凝形成的液氨一方面可以供给氨燃料主机燃烧,另一方面可以经节流阀节流降压至储罐压力,温度降低至该压力下的饱和温度,以气液两相状态返回至氨燃料储罐,从而实现氨蒸气的回收再利用,并降低氨燃料储罐内的压力。该船舶氨蒸气液化回收系统不仅流程简洁,占用空间小,能够适应船舶空间紧凑型安装的要求,而且经济实用,该系统在符合科学原理的前提下,通过合理的设计,使船舶免于储罐超压的安全隐患,系统性能更加可靠。

附图说明

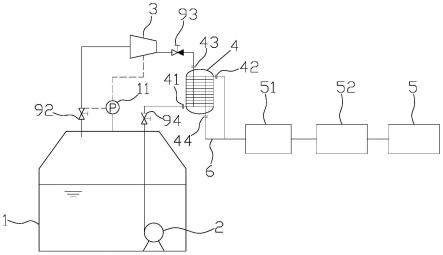

16.图1为本发明第一实施例中船舶氨蒸气液化回收系统的结构示意图。

17.图2为本发明第二实施例中船舶氨蒸气液化回收系统的结构示意图。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

20.第一实施例

21.如图1所示,本发明第一实施例提供的船舶氨蒸气液化回收系统,包括氨燃料储罐1、低压泵2、压缩机3、换热器4和氨燃料主机5;低压泵2设置于氨燃料储罐1内的底部,低压泵2的出口与换热器4的冷流体入口41连通,换热器4的冷流体出口42与氨燃料主机5连通;压缩机3的入口与氨燃料储罐1的顶部连通,压缩机3的出口与换热器4的热流体入口43连通,换热器4的热流体出口44与氨燃料主机5连通。

22.具体地,氨燃料储罐1用于储存液氨,在储存过程中由于环境漏热不可避免地会引起液氨吸热蒸发,蒸发产生的氨蒸气积聚会导致氨燃料储罐1压力升高,引发安全事故,因此需要对氨蒸气进行处理。本实施例提供的船舶氨蒸气液化回收系统,通过设置压缩机3和换热器4,先利用压缩机3对氨燃料储罐1内产生的氨蒸气进行增压,然后利用液氨燃料供给过程中的冷能在换热器4中将氨蒸气冷凝至过冷液状态,冷凝形成的液氨能够供应给氨燃料主机5燃烧,从而实现氨蒸气的回收再利用,并降低氨燃料储罐1内的压力。该船舶氨蒸气液化回收系统不仅流程简洁,占用空间小,能够适应船舶空间紧凑型安装的要求,而且经济实用,该系统在符合科学原理的前提下,通过合理的设计,使船舶免于储罐超压的安全隐患,系统性能更加可靠。

23.进一步地,如图1所示,在本实施例中,船舶氨蒸气液化回收系统还包括连接管路6,连接管路6的一端与换热器4的热流体出口44连通,连接管路6的另一端连通至换热器4的冷流体出口42与氨燃料主机5之间的管路上。

24.进一步地,在本实施例中,低压泵2可以为潜液泵或深井泵等。换热器4可以为板式换热器、管壳式换热器或绕管式换热器。换热器4应根据氨蒸气的流量、所需进出口焓差,液氨的流量、进出口焓差进行内部换热结构设计,以达到氨蒸气液化的目的。

25.进一步地,如图1所示,在本实施例中,压缩机3的入口与氨燃料储罐1之间的管路上设有氨蒸气阀92。氨燃料储罐1上设有压力计11,压力计11同时与氨蒸气阀92和压缩机3信号连接。

26.具体地,压力计11用于检测氨燃料储罐1内的压力,并控制氨蒸气阀92和压缩机3的开闭。当压力计11检测到氨燃料储罐1内氨蒸气的压力达到氨燃料储罐1的承压上限时,氨蒸气阀92打开,压缩机3开启,压缩机3将氨蒸气压缩至低压泵2出口压力并输送至换热器4内,从而与低压泵2输出的液氨在换热器4内进行换热,使氨蒸气被液化为液氨;当压力计11检测到氨燃料储罐1内氨蒸气的压力降低至氨燃料储罐1的压力规定值时,压缩机3关闭,氨蒸气阀92关闭。

27.进一步地,如图1所示,在本实施例中,压缩机3的出口与换热器4的热流体入口43之间的管路上设有止回阀93,从而防止氨蒸气或产生的液氨回流。

28.进一步地,如图1所示,在本实施例中,换热器4的冷流体出口42与氨燃料主机5之间的管路上设有增压单元51,增压单元51用于对换热器4输出的液氨进行增压,使液氨的压力满足氨燃料主机5的供应压力。换热器4的冷流体出口42与氨燃料主机5之间的管路上设有调温单元52,调温单元52用于对换热器4输出的液氨进行调温,使液氨的温度满足氨燃料主机5的供应温度。

29.进一步地,如图1所示,在本实施例中,低压泵2的出口与换热器4的冷流体入口41之间的管路上还设有液氨阀94。

30.本发明实施例还提供一种氨燃料动力船舶,包括以上所述的船舶氨蒸气液化回收系统。

31.本实施例的船舶氨蒸气液化回收系统的工作流程为:

32.1、在氨燃料主机5运行工况下,液氨阀94打开,低压泵2开启,低压泵2将氨燃料储罐1内的液氨加压并沿管路泵送至换热器4的冷流体入口41,液氨流经换热器4的冷流体出口42排出并进入主供给管路,经增压单元51增压、调温单元52升温后供给至氨燃料主机5使用。

33.2、在低压泵2供液过程中,当压力计11检测到氨燃料储罐1内氨蒸气的压力达到氨燃料储罐1的承压上限时,氨蒸气阀92打开,压缩机3开启,压缩机3将氨蒸气压缩至低压泵2出口压力并沿管路由换热器4的热流体入口43进入换热器4。在换热器4中,氨蒸气作为热流体被液氨冷却至其压力对应的饱和蒸气温度以下,即氨蒸气被冷却为液氨(过冷液)并由换热器4的热流体出口44排出,随后并入主供给管路经增压单元51增压、调温单元52升温供给至氨燃料主机5使用。

34.3、当压力计11检测到氨燃料储罐1内氨蒸气的压力降低至氨燃料储罐1的压力规定值时,压缩机3关闭,氨蒸气阀92关闭。

35.本发明实施例提供的船舶氨蒸气液化回收系统,针对氨燃料动力船舶运行过程中存在的氨蒸气处理问题,通过设置压缩机3和换热器4,先利用压缩机3对氨燃料储罐1内产生的氨蒸气进行增压,然后利用液氨燃料供给过程中的冷能与氨蒸气在换热器4中进行换热,从而对氨蒸气进行再液化处理,液化后的氨蒸气能够供应给氨燃料主机5燃烧(如第二实施例所述,液化后的氨蒸气也能够经节流降温降压后返回至氨燃料储罐1),从而实现氨蒸气的回收再利用,并降低氨燃料储罐1内的压力。该船舶氨蒸气液化回收系统通过对氨蒸气增压,利用液氨燃料供给过程中的冷能对氨蒸气进行再液化处理,并根据氨燃料储罐1压力大小调节再液化系统的启停,不仅流程简洁,占用空间小,能够适应船舶空间紧凑型安装的要求,而且经济实用,该系统在符合科学原理的前提下,通过合理的设计,使船舶免于储罐超压的安全隐患,系统性能更加可靠。

36.第二实施例

37.如图2所示,本发明第二实施例提供的船舶氨蒸气液化回收系统与第一实施例基本相同,不同点在于:换热器4的热流体出口44与氨燃料储罐1连通,从而使得氨蒸气冷凝后,通过节流阀91节流降压至储罐压力、温度降低至该压力下的饱和温度,以气液两相状态返回氨燃料储罐1。

38.具体地,在本实施例中,船舶氨蒸气液化回收系统还包括回流管路7,回流管路7的一端与换热器4的热流体出口44连通,回流管路7的另一端与氨燃料储罐1连通。

39.进一步地,如图2所示,在本实施例中,回流管路7上设有节流阀91,节流阀91用于对冷凝后形成的液氨进行节流,使其压力降低至氨燃料储罐1压力,温度降至该压力下的饱和温度。

40.本实施例的船舶氨蒸气液化回收系统的工作流程为:

41.1、在氨燃料主机5运行工况下,液氨阀94打开,低压泵2开启,低压泵2将氨燃料储罐1内的液氨加压并沿管路泵送至换热器4的冷流体入口41,液氨流经换热器4的冷流体出口42排出并进入主供给管路,经增压单元51增压、调温单元52升温后供给至氨燃料主机5使用。

42.2、在低压泵2供液过程中,当压力计11检测到氨燃料储罐1内氨蒸气的压力达到氨燃料储罐1的承压上限时,氨蒸气阀92打开,压缩机3开启,压缩机3将氨蒸气压缩至低压泵2出口压力并沿管路由换热器4的热流体入口43进入换热器4。在换热器4中,氨蒸气作为热流体被液氨冷却至其压力对应的饱和蒸气温度以下,即氨蒸气被冷却为液氨(过冷液)并由换热器4的热流体出口44排出,随后通过节流阀91降压至氨燃料储罐1的压力,温度降至该压力下的饱和温度,以气液两相状态返回至氨燃料储罐1。

43.3、当压力计11检测到氨燃料储罐1内氨蒸气的压力降低至氨燃料储罐1的压力规定值时,压缩机3关闭,氨蒸气阀92关闭。

44.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1