一种水下石油管道探伤机器人

1.本发明属于水下机器人技术领域,涉及一种水下石油管道探伤机器人。

背景技术:

2.现有技术中,海洋石油的开采是一项非常重要的工程,海底石油的开采离不开海底石油管道的铺设。将机器人应用于水下管道的检测应用也越来越广。但是,水下机器人的运动性能、通讯功能、信号传输等方面需要进一步加强。因此,对于水下管道探伤的机器人,特别是对于外部探伤的机器人的研究与开发,对于海洋石油工业是非常有意义的。

3.申请号为cn201811340303.2的中国发明专利公开了一种基于集成式矢量推进器的模块化水下机器人,集成式矢量推进器分布在水下机器人舱体的左右两侧,能够产生多维度方向推力实现航姿、航深测量和自身姿态控制,在确保水下机器人稳定性的同时具备更强机动性、功能性和智能性,提高复杂海况下的勘探能力,具有广阔的应用前景。但是该发明提出的水下机器人的滚转角度只是-90

°

~90

°

,在同一平面内只能实现角度的旋转,实现机器人的转向功能,并不能实现机器人的倒车功能与爬壁功能,所以在机器人的机动性能与运动性能上需要进一步改善与提高。

4.申请号为cn201910631314.4的中国发明专利公开了一种可调姿的喷水矢量推进圆蝶形水下机器人及其操纵控制方法。该水下机器人包括旋转外壳及内体,其中,旋转外壳包括左蝶形外盖、右蝶形外盖、观察窗和调整砝码。水下机器人提高了水下机器人与工作环境的共融性;不仅提高了水下机器人的多自由度的低速操纵性,而且降低了水下机器人的航行噪声;水下机器人无需任何动密封,保证机器人良好的密封效果。但是,该机器人内部构造复杂,涉及到的机构较多,而且驱动装置复杂,其喷水推进的过程中仅实现5个自由度的矢量转换,并没有完全实现机器人的机动性能提升,发明中并未提及该机器人在工作过程中爬壁、倒车等功能,故在机动性能有运动性能方面,还需要进一步提升。

5.申请号为cn201911424330.2的中国发明专利公开了一种观测级轻便水下机器人,包括耐压控制舱、中央主体、浮力舱和推进器,所述的中央主体分别与耐压控制舱、浮力舱和推进器连接;所述的推进器分为左推进器、右推进器和浮潜推进器,所述的左推进器和右推进器均为矢量推进器,矢量喷口可以左右、上下偏转,使水下机器人增加两个自由度:纵倾和横滚,这样整个水下机器人有五个自由度:进退、转艏、浮潜、纵倾和横滚,更加灵活,使用三台推进器实现了开架式水下机器人八台推进器的推进效果。解决了开架式水下机器人所需推进器多、占用设计空间大、造价高昂等问题。但是,该技术并不能解决机器人在机器人本体在俯仰状态下的稳定状态,不能实现机器人沿壁面爬动的技术难题。

6.目前对于水下管道的外部检测的机器人还在开发阶段,大部分管道检测机器人都是内壁检测,这样容易造成管内堵塞或者管道爆裂。海底管道的铺设是十分复杂的,不仅有水平面的铺设,也存在垂直方向的铺设,同时海底管道一般处于服役状态,采用清管方式或者内壁检测的方法是非常困难的,所以对于海底管道外部检测需要进一步研究与开发。

技术实现要素:

7.发明目的:本发明的目的是提供了一种水下石油管道探伤机器人。

8.技术方案:本发明所述的一种水下石油管道探伤机器人,包括耐压舱组件、旋转式推进装置、管道探伤装置组件、电池放置舱、全向照明装置、浮标连接装置及竖直螺旋桨;

9.所述旋转式推进装置总共有三组六个,其中两组四个旋转式推进装置横向放置,置于耐压舱组件的两侧,另外的一组两个旋转式推进装置竖直放置,置于耐压舱组件的前部和后部,呈中心对称布置,通过安设的支撑件进行连接;

10.所述电池放置舱置于耐压舱组件的底部,通过安设的电池箱卡扣进行锁紧连接;

11.所述全向照明装置置于耐压舱组件的前上部,通过安设的卡扣固定;

12.所述浮标连接装置置于耐压舱组件的后上部,通过安设的浮标连接装置固定桩进行固定连接;

13.所述竖直螺旋桨置于耐压舱组件的中部轴线处两侧,通过安设的螺旋桨卡板进行固定。

14.进一步的,所述耐压舱组件包括耐压舱本体、前部密封件、摄像头外罩、后部密封件以及电缆线头;

15.在所诉耐压舱组件的内部放置控制模块以及线路模块,所述耐压舱组件的主要材料为高分子树脂等轻型复合材料;

16.所述耐压舱本体包括拱形舱壁、泡沫体、内舱壁、前部连接头及后部连接头;

17.所述拱形舱壁的外部和内部都是凹字形状,所述内舱壁的内部与外部都是直线形,所述泡沫体填充在拱形舱壁与内舱壁之间;

18.所述耐压舱本体通过锻造的方式进行生产,在内舱壁内部开孔,将泡沫体注入拱形舱壁与内舱壁之间;

19.所述前部密封件置于摄像头外罩与耐压舱本体之间,

20.所述前部密封件、摄像头外罩及耐压舱本体通过螺栓螺母进行紧固;

21.所述后部密封件置于耐压舱本体与电缆线头之间,

22.所述后部密封件、耐压舱本体及电缆线头通过螺栓螺母进行紧固。

23.进一步的,所述旋转式推进装置包括推进螺旋桨、防水电机控制箱、防水电机密封盖、后部耐压舱上卡扣、后部耐压舱下卡扣、螺旋桨卡板、支撑件、浮标安装固定桩、防水电机、旋转轴承、电机轴固定板及锁紧螺母;

24.所述后部耐压舱上卡扣与后部耐压舱下卡扣通过螺栓螺母紧固连接,中间卡紧耐压舱组件;

25.所述支撑件与后部耐压舱上卡扣焊接固连,通过螺栓螺母紧固支撑竖向放置的推进螺旋桨;

26.所述横向放置的推进螺旋桨通过螺钉与电机轴固定板固定连接;

27.所述电机轴固定板通过锁紧螺母与防水电机的旋转轴固定连接,通过防水电机的旋转轴旋转可带动电机轴固定板旋转,从而带动推进螺旋桨转向;

28.所述防水电机安装在防水电机控制箱的内部,通过旋转轴承固定防水电机的电机轴,实现无障碍转动;

29.所述防水电机密封盖、螺旋桨卡板、后部耐压舱上卡扣、防水电机控制箱、后部耐

压舱下卡扣之间采用螺栓螺母进行禁锢连接;

30.所述推进螺旋桨可以通过防水电机的旋转进行360

°

旋转。

31.进一步的,所述管道探伤装置组件包括可调探测卡扣、探测器支撑件、方向控制弹簧、弹簧固定件及超声波探测仪;

32.所述可调探测卡扣将电池放置舱通过螺栓螺母进行卡紧,固定探测器支撑件;

33.所述探测器支撑件与可调探测卡扣铰接,通过铰接头相对转动;

34.在所述探测器支撑件上部设置弹簧固定件,所述弹簧固定件与可调探测卡扣之间通过方向控制弹簧连接,在探测器支撑件、可调探测卡扣及方向控制弹簧之间形成稳定的三角形形状;

35.所述探测器支撑件的形状为多边形折线形状,每一个折线之间安装一个超声波探测仪;

36.所述探测器支撑件可以通过方向控制弹簧和可调探测卡扣之间的调节实现大管径和小管径的适应,完成探测工作。

37.本发明的工作原理为:通过水面上的控制台,通过信号浮标将控制信号传送至耐压舱内的控制模块,控制旋转式推进装置进行角度变换,从而控制水下石油管道探伤机器人的转向、前进以及后退,通过调整推进装置里的螺旋桨转动的大小调整水下石油管道探伤机器人的运动速度。在对管道进行无损探测的时候,对于不同直径的管道,则可以调整探测器支撑件的大小适应。超声波探测仪通过耐压舱里的控制模块实现探测仪与水面控制台的信息交互,从而将管道探伤的结果传送至控制终端,实现管道探伤的过程。

38.有益效果:本发明与现有技术相比,本发明的特点:1、采用双层壳体作为耐压舱的外壳,且耐压舱由外部拱形舱壁和内舱壁构成,拱形舱壁具有较高的耐压能力;在外部拱形舱壁与内舱壁之间形成空隙,在该空隙间填充泡沫作为弹性缓冲物质,提高该耐压舱的耐压性能;2、采用两组旋转式推进装置置于耐压舱组件的前部与后部,且可以控制防水电机的转动从而改变横向推进装置的角度,实现转向功能,前进与倒车;3、采用一组旋转式推进装置置于耐压舱的前上部与后上部,并采用支撑件进行支撑,呈中心对称布置,可以与耐压舱前部与后部的旋转式推进装置协同作用,实现水下机器人的各个方向的各种运动;当该组推进装置与下部的两组推进装置达到协调,使得二者的推进方向一致,加上竖直螺旋桨的上升力作用,可以使得水下机器人呈爬壁状态,实现竖直管道的管道无损探伤;4、采用方向控制弹簧与探测器支撑件以及可调探测卡扣共同组合承载超声波探测仪,利用弹簧的弹力与可调探测卡扣的可调性,调节探测器支撑件的口径大小,适应不同的管径大小,使该管道探伤装置组件适用性更广;5、耐压舱组件下部加装两个电池放置舱,采用浮标连接装置连接海上浮标,实现水下机器人与水上的控制平台实现功能通讯,提高水下机器人探伤工作的效率;6、整体结构采用非框架式的布置方式,减轻整个水下机器人的整体质量,结构布局简单,具有很好的实用性。

附图说明

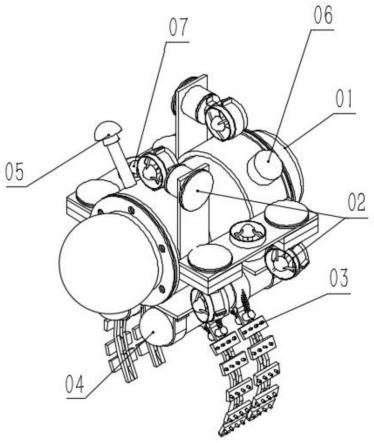

39.图1是本发明的总体结构示意图;

40.图2是本发明中耐压舱组件的结构示意图;

41.图3是本发明中耐压舱组件的剖视结构示意图;

42.图4是本发明中旋转式推进装置的结构示意图;

43.图5是本发明中旋转式推进装置的正剖示意图;

44.图6是本发明中管道探伤装置组件的结构示意图;

45.图7是本发明管道探伤装置小管径工作示意图;

46.图8是本发明管道探伤装置大管径工作示意图;

47.图中01是耐压舱组件,

48.011是耐压舱本体,0111是拱形舱壁,0112是泡沫体,0113是内舱壁,0114 是前部连接头,0115是后部连接头,

49.012是前部密封件,013是摄像头外罩,014是后部密封件,015是电缆线头;

50.02是旋转式推进装置,021是推进螺旋桨,022是防水电机控制箱,023是防水电机密封盖,024是后部耐压舱上卡扣,025是后部耐压舱下卡扣,026是螺旋桨卡板,027是支撑件,028是浮标安装固定桩,029是防水电机,0210是旋转轴承,0211是电机轴固定板,0212是锁紧螺母;

51.03是管道探伤装置组件,031是可调探测卡扣,032是探测器支撑件,033 是方向控制弹簧,034是弹簧固定件,035是超声波探测仪;

52.04是电池放置舱,041是电池箱卡扣;

53.05是全向照明装置,06是浮标连接装置,07是竖直螺旋桨。

具体实施方式

54.为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

55.如图所示,本发明所述的一种水下石油管道探伤机器人,包括耐压舱组件 01、旋转式推进装置02、管道探伤装置组件03、电池放置舱04、全向照明装置 05、浮标连接装置06及竖直螺旋桨07;

56.所述旋转式推进装置02总共有三组六个,其中两组四个旋转式推进装置02 横向放置,置于耐压舱组件01的两侧,另外的一组两个旋转式推进装置02竖直放置,置于耐压舱组件01的前部和后部,呈中心对称布置,通过支撑件027进行连接。四个螺旋桨分布于耐压舱组件01的对称部分,可以提高整个机器人的机动性能和转向性能;

57.所述电池放置舱04置于耐压舱组件01的底部,通过电池箱卡扣041进行锁紧连接。两个电池放置舱04关于耐压舱组件01纵轴线对称,可以加装蓄电池以提高水下机器人的续航能力,还可以增加适当的配重块,使机器人拥有更好的浮性和稳性;

58.所述全向照明装置05置于耐压舱组件01的前上部,通过卡扣固定;该全向照明装置05可以360

°

旋转,扩大机器人在水底的视野范围;

59.所述浮标连接装置06置于耐压舱组件01的后上部,通过浮标连接装置固定桩028进行固定;

60.所述竖直螺旋桨07置于耐压舱组件01的中部轴线处两侧,通过螺旋桨卡板 026进行固定;竖直螺旋桨07主要使机器人整体具有较好的浮性,在上升和下降过程中拥有较好的机动性能。

61.如图2~图3所示,所述耐压舱组件01包括耐压舱本体011、前部密封件012、摄像头

外罩013、后部密封件014以及电缆线头015;

62.所诉耐压舱组件01内部放置控制模块以及线路模块,耐压舱的主要材料为高分子树脂等轻型复合材料;

63.所述耐压舱本体011包括拱形舱壁0111、泡沫体0112、内舱壁0113、前部连接头0114及后部连接头0115;

64.所述拱形舱壁0111外部和内部都是凹字形状,这样可以使得耐压舱拥有更好的耐压性能;

65.所述内舱壁0113内部与外部都是直线形;

66.所述泡沫体0112填充在拱形舱壁0111与内舱壁0113之间;

67.泡沫体0112在拱形舱壁0111与内舱壁0113之间起到缓冲压力的作用,延长耐压舱的使用寿命;

68.所述耐压舱本体011通过锻造的方式进行生产,在内舱壁0113内部开孔,将泡沫体0112注入拱形舱壁0111与内舱壁0113之间;

69.所述前部密封件012置于摄像头外罩013与耐压舱本体011之间,前部密封件012、摄像头外罩013、耐压舱本体011通过螺栓螺母进行紧固;

70.所述后部密封件014置于耐压舱本体011与电缆线头015之间,后部密封件 014、耐压舱本体011、电缆线头015通过螺栓螺母进行紧固;

71.所述前部密封件012与后部密封件014使用的材料为防水橡胶,提高整个耐压舱的整体水密性。

72.如图4~图5所示,所述旋转式推进装置02包括推进螺旋桨021、防水电机控制箱022、防水电机密封盖023、后部耐压舱上卡扣024、后部耐压舱下卡扣 025、螺旋桨卡板026、支撑件027,浮标安装固定桩028、防水电机029、旋转轴承0210、电机轴固定板0211及锁紧螺母0212;

73.所述后部耐压舱上卡扣024与后部耐压舱下卡扣025通过螺栓螺母紧固连接,中间卡紧耐压舱组件01;

74.所述支撑件027与后部耐压舱上卡扣024焊接固连,通过螺栓螺母紧固支撑竖向放置的推进螺旋桨021;

75.所述横向放置的推进螺旋桨021通过螺钉与电机轴固定板0211固定连接;

76.所述电机轴固定板0211通过锁紧螺母0212与防水电机029的旋转轴固定连接,通过防水电机029的旋转轴旋转可带动电机轴固定板0211旋转,从而带动推进螺旋桨021转向;

77.所述防水电机029安装在防水电机控制箱022内部,通过旋转轴承0210固定防水电机029的电机轴,实现无障碍转动;

78.所述防水电机密封盖023、螺旋桨卡板026、后部耐压舱上卡扣024、防水电机控制箱022、后部耐压舱下卡扣025之间采用螺栓螺母进行固定连接;

79.所述推进螺旋桨021可以通过防水电机029的旋转进行360

°

旋转。通过防水电机029的旋转带动推进螺旋桨021转动,实现水下机器人的各个方向运动。

80.如图6所示,所述管道探伤装置组件03包括可调探测卡扣031、探测器支撑件032、方向控制弹簧033、弹簧固定件034及超声波探测仪035;

81.所述可调探测卡扣031将电池放置舱04通过螺栓螺母进行卡紧,固定探测器支撑件032;

82.所述探测器支撑件032与可调探测卡扣031铰接,通过铰接头相对转动;

83.所述探测器支撑件032上部设置弹簧固定件034,弹簧固定件034与可调探测卡扣031之间通过方向控制弹簧033连接,在探测器支撑件032、可调探测卡扣031、方向控制弹簧033之间形成稳定的三角形形状;

84.所述探测器支撑件032形状为多边形折线形状,每一个折线之间安装一个超声波探测仪035;

85.所述探测器支撑件032可以通过方向控制弹簧033和可调探测卡扣031之间的调节实现大管径和小管径的适应,完成探测工作;

86.所述的探测器支撑件032的弯曲形状和和超声波探测仪035的个数多少可以根据实际工作情况进行长度增减和数量增减。

87.如图7所示,同时将两端的可调探测卡扣031向内部旋转进行锁紧,将各个探测器支撑件032之间形成小管径直径大小,就可以对小管径的石油管道进行无损探伤。

88.如图8所示,同时将两端的可调探测卡扣031向外部旋转进行锁紧,将各个探测器支撑件032之间形成大管径直径大小,就可以对大管径的石油管道进行无损探伤。

89.该水下石油管道探伤机器人主要应用于水下悬浮管道以及直立管道的无损探伤,同时利用超声波探测的方式,对同一个管道进行多段式无损探伤;对于管道密集且布置复杂的海底地段环境,可以才用多个水下管道探伤机器人进行协同工作,形成工作群组,同时工作,提高水下管道的探伤效率。

90.采用弹簧式带有超声波探测仪的管道探伤组件对不同管径的水下石油管道进行探伤工作,管道装置组件可以根据管道的直径大小进行调节,实现海底石油管道的外部探伤。

91.在进行探伤的时候,对于长管道,可分段探伤,采用多个监测点的探伤形式从而完成数据汇总。

92.整个机器人采用八个螺旋桨作为推进装置,其中两组旋转式推进装置02横向360

°

可调节,在同一水平面内可使得机器人向着各个方向运动,其中一组旋转式推进装置02垂向360

°

可调节,在同一竖直平面内可使得机器人向着各个方向运动,其中一组推进装置竖直放置,以保证机器人在水中能够上升、下降以及悬浮状态。

93.整个机器人采用八个螺旋桨作为旋转式推进装置02,其中两组旋转式推进装置02横向360

°

可调节,在同一水平面内可使得机器人向着各个方向运动,其中一组旋转式推进装置02垂向360

°

可调节,在同一竖直平面内可使得机器人向着各个方向运动,其中一组旋转式推进装置02竖直放置,以保证机器人在水中能够上升、下降以及悬浮状态。本发明提出的一种用于水下石油管道探伤的的机器人,应用于海底悬浮管道以及平铺在海床上面的管道的无损探伤,同时对于垂直的立管也可以进行检测。

94.对于较少的管道环境,可以采用单个机器人进行工作,对于管道复杂的环境,可以采用多个水下管道探伤机器人协同工作,形成机器人群组,整体布局合理,结构简单,在水下石油管道探伤领域具有一定的实用性。

95.本发明采用双层壳耐压舱组件对整个机器人的控制模块以及线路模块等进行放

置;采用旋转式推进装置02控制机器人向各个方向运动,提高机器人的整体灵活性;采用弹簧式带有超声波探测仪的管道探伤组件对不同管径的水下石油管道进行探伤工作,管道装置组件可以根据管道的直径大小进行调节,实现海底石油管道的外部探伤。

96.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1