一种平板驳船的系泊绞车布置结构及驳船的制作方法

1.本发明涉及船舶建造技术领域,特别是一种平板驳船的系泊绞车布置结构及驳船。

背景技术:

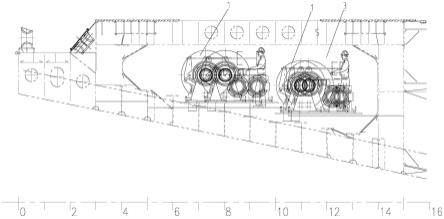

2.在特有的大型设备运输的过程中,往往是要求运输船甲板面面积大且无任何突兀阻挡的物体存在。但是,平板驳船为了便于自己的固定及系泊固定需要配备相应的带揽桩及系泊牵引设备。牵引及系泊固定等布置需要在船首、中、尾都需要配备,具体可参见图1所示。通常,平板驳船在一端设置了居住舱室,此端的系泊固定不受装载货物的影响。另外一端的系泊布置及中部的系固装置布置则需要低于甲板面,避免影响货物装载。

技术实现要素:

3.有鉴于现有技术中存在的上述问题,本发明实施例提供一种平板驳船的系泊绞车布置结构及驳船,解决平板驳船甲板面的货物装载阻挡的问题,该布置设计简洁,使用简便,方便船员使用。

4.本发明实施例提供一种平板驳船的系泊绞车布置结构,包括:

5.两台绞车,其均依据牵引绳的走向布设在驳船船体尾部所设置的凹陷布置槽内;

6.牵引绳,其缠设在绞车上,且通过所述凹陷布置槽侧边上设置的导缆孔以及布设在所述凹槽布置槽外的导向轮转向后进行系泊;

7.其中,所述倾斜板上设有倾斜板,两台绞车均布设在所述倾斜板上设置的水平平台上,所述凹陷布置槽的深度尺寸大于尾部导缆孔的深度尺寸以及带缆桩的高度尺寸,所述导缆孔上设有水密人孔盖。

8.在本发明的一些实施例中,所述凹陷布置槽上还设有通行通道,且在所述倾斜板与所述通行通道相对应的位置上设有水密小舱盖。

9.在本发明的一些实施例中,在驳船处于航行状态时,所述水密人孔盖处于关闭状态,在绞车处于作业作态时,所述水密人孔盖处于打开状态。

10.在本发明的一些实施例中,所述两台绞车依据其自身结构形式布设每个绞车所在绞车工作平台,且每台绞车牵引绳均通过羊角滚轮转向,并经倾斜板导缆孔后作用于舷外平台的系泊设备。

11.在本发明的一些实施例中,所述导缆孔处均设有防磨部件。

12.在本发明的一些实施例中,所述系泊设备中的系泊带缆桩设于所述驳船的甲板上形成的凹陷安装槽内。

13.在本发明的一些实施例中,两台绞车中的一台绞车距离驳船船尾的距离大于另一台绞车距离驳船船尾的距离,且距离驳船船尾的距离较大的绞车对应的牵引绳在所述倾斜板上第一导缆孔处形成折角的角度为第一角度。

14.在本发明的一些实施例中,距离驳船船尾的距离较小的绞车对应的牵引绳在所述

倾斜板上第二导缆孔处形成折角的角度为第二角度,且所述第二角度大于所述第一角度。

15.在本发明的一些实施例中,所述第一角度为72度,所述第二角度为74度。

16.本发明实施例还提供了一种驳船,所述驳船采用上述实施例所述的系泊绞车布置结构。

17.与现有技术相比,本发明实施例提供的平板驳船的系泊绞车布置结构及驳船的有益效果在于:其根据主甲板以下机舱的结构形式布置尾部系泊绞车,系泊绞车牵引绳(缆绳)通过羊角滚轮进行方向转换、进过倾斜板导揽孔最后作用与尾部平台布置的系泊设备开始工作。采用上述结构对绞车进行布置,解决了甲板面的空间布置问题,且布置灵活性强,能够通过羊角滚轮导向进行转换,此外,使用也方便,且配设了相应的人行通道,方便船员工作。

附图说明

18.图1为现有技术中的平板驳船的系泊绞车布置结构的结构示意图;

19.图2为本发明实施例的平板驳船的系泊绞车布置结构的结构示意图;

20.图3为本发明实施例的平板驳船的系泊绞车布置结构的俯视结构示意图;

21.图4为本发明实施例的平板驳船的系泊绞车布置结构中牵引线的走向结构示意图。

22.附图标记

23.1、绞车;2、牵引绳;3、凹陷布置槽;4、第一导缆孔;5、第二导缆孔;6、导向轮;7、倾斜板。

具体实施方式

24.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

25.此处参考附图描述本技术的各种方案以及特征。

26.通过下面参照附图对给定为非限制性实例的实施例的优选形式的描述,本技术的这些和其它特性将会变得显而易见。

27.还应当理解,尽管已经参照一些具体实例对本技术进行了描述,但本领域技术人员能够确定地实现本技术的很多其它等效形式,它们具有如权利要求所述的特征并因此都位于借此所限定的保护范围内。

28.当结合附图时,鉴于以下详细说明,本技术的上述和其它方面、特征和优势将变得更为显而易见。

29.此后参照附图描述本技术的具体实施例;然而,应当理解,所申请的实施例仅仅是本技术的实例,其可采用多种方式实施。熟知和/或重复的功能和结构并未详细描述以根据用户的历史的操作,判明真实的意图,避免不必要或多余的细节使得本技术模糊不清。因此,本文所申请的具体的结构性和功能性细节并非意在限定,而是仅仅作为权利要求的基础和代表性基础用于教导本领域技术人员以实质上任意合适的详细结构多样地使用本技术。

30.本说明书可使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例

中”或“在其它实施例中”,其均可指代根据本技术的相同或不同实施例中的一个或多个。

31.本发明实施例提供一种平板驳船的系泊绞车布置结构,如图2至图3所示,包括:两台绞车1和牵引绳2,所述两台绞车1均依据牵引绳2的走向布设在驳船船体尾部所设置的凹陷布置槽3内;所述牵引绳2缠设在绞车1上,且通过所述凹陷布置槽3侧边上设置的导缆孔以及布设在所述凹槽布置槽外的导向轮6转向后进行系泊;其中,所述倾斜板7上设有倾斜板7,两台绞车1均布设在所述倾斜板7上设置的水平平台上,所述凹陷布置槽3的深度尺寸大于尾部导缆孔的深度尺寸以及带缆桩的高度尺寸,所述导缆孔上设有水密人孔盖,由于倾斜板7上的导缆孔为开孔状态时雨水会通过此位置进入机舱内,故此,在驳船处于航行状态时,所述水密人孔盖处于关闭状态,在绞车1处于作业作态时,所述水密人孔盖处于打开状态。

32.在本发明的一些实施例中,为了方便人员带缆时的观察及通行方便,所述凹陷布置槽3上还设有通行通道,且在所述倾斜板7与所述通行通道相对应的位置上设有水密小舱盖。

33.在本发明的一些实施例中,由于受到船体结构形式的影响,机舱内的布设的所述两台绞车1依据其自身结构形式布设每个绞车1所在绞车1工作平台,且每台绞车1牵引绳2均通过羊角滚轮转向,并经倾斜板7导缆孔后作用于舷外平台的系泊设备等,最终实现尾部系泊绞车牵引工作,其中,导向轮6包括上述羊角滚轮。

34.在本实施例中,所述导缆孔处均设有防磨部件,进而放置对牵引绳2以及对导缆孔发生磨损,其中,防磨部件可以为圆钢。

35.在本发明的一些实施例中,所述系泊设备中的系泊带缆桩设于所述驳船的甲板上形成的凹陷安装槽内。具体地,需要根据船舶的长度及相应的法规要求,在平板装载甲板面区域配备相应的中部带缆桩。根据相应的在平板区域左右布置4对带缆桩,为了突出甲板面采取结构凹陷的设计。设计深度低于带缆桩的高度即可,保证带缆桩安装后不高出甲板面即可。同时,为了便于船员的工作是的行走方便及安全,在凹陷结构两侧设计侧板,侧板倾斜安装且上方设置方钢踏步便于行走防滑。在带缆工作的过程中,避免缆绳直接与船体结构甲板摩擦对缆绳产生损坏,在结构凹陷周界一圈设置防磨圆钢。

36.在本发明的一些实施例中,两台绞车1中的一台绞车1距离驳船船尾的距离大于另一台绞车1距离驳船船尾的距离,且距离驳船船尾的距离较大的绞车1对应的牵引绳2在所述倾斜板7上第一导缆孔4处形成折角的角度为第一角度,且该绞车1的转轴的中心线与驳船横向方向的夹角为第三角度。

37.在本实施例中,距离驳船船尾的距离较小的绞车1对应的牵引绳2在所述倾斜板7上第二导缆孔5处形成折角的角度为第二角度,且所述第二角度大于所述第一角度,其中,该绞车1的的转轴的中心线与驳船横向方向的夹角为第四角度,具体地,距离驳船船尾的距离较大的绞车1的中心线与距离驳船船尾的距离较小的绞车1的中心线分别朝向驳船横向方向的两侧设置,即,若以一侧为正向,则可以理解为若第三角度为正向,则第四角度为负向,其中第三角度可以为15度,第四角度可以为-8度,此外,在上述实施例中,距离驳船船尾的距离较小的绞车1的牵引绳2通过两个羊角滚轮进行牵引方向调整后,再穿入第二导缆孔5。

38.作为示例,所述第一角度为72度,所述第二角度为74度,其中,第一角度可以控制

在68-76度的范围内,第二就对可以控制在70-78度的范围内。

39.通过上述技术方案可知,上述的平板驳船的系泊绞车布置结构依托主板板结构凹陷结构设计布置带缆桩,及根据主甲板以下机舱的结构形式布置尾部系泊绞车,系泊绞车牵引绳2(缆绳)通过羊角滚轮进行方向转换、进过倾斜板7导揽孔最后作用与尾部平台布置的系泊设备开始工作。采用上述结构对绞车1进行布置,解决了甲板面的空间布置问题,且布置灵活性强,能够通过羊角滚轮导向进行转换,此外,使用也方便,且配设了相应的人行通道,方便船员工作。

40.本发明实施例还提供了一种驳船,所述驳船采用如上实施例所述的系泊绞车布置结构,其具有上述平板驳船的系泊绞车布置结构的全部有益果,依托主板板结构凹陷结构设计布置带缆桩,及根据主甲板以下机舱的结构形式布置尾部系泊绞车,系泊绞车牵引绳2(缆绳)通过羊角滚轮进行方向转换、进过倾斜板7导揽孔最后作用与尾部平台布置的系泊设备开始工作。采用上述结构对绞车1进行布置,解决了甲板面的空间布置问题,且布置灵活性强,能够通过羊角滚轮导向进行转换,此外,使用也方便,且配设了相应的人行通道,方便船员工作。

41.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1